Bearbeitung von Luft- und Raumfahrtteilen mit hoher Toleranz

Rapid-DTM wurde 2002 von Präsident Tim Allard als Ein-Mann-Geschäft gegründet. Nachdem er für größere Unternehmen wie Hitchiner Manufacturing gearbeitet hatte, hatte er die Gelegenheit, seine Fähigkeiten als Maschinist an einer beeindruckenden Reihe von Geräten zu verbessern, darunter ein Hochgeschwindigkeits-Roku Roku, 5-Achsen-Hermle-Maschinen mit Heidenhain-Steuerungen und einige High-End-Makinos. Aber zunächst führte er in seinem eigenen Unternehmen hauptsächlich Ingenieurarbeiten durch, und das erste Gerät, das er kaufte, war eine KMG-Maschine.

Allard erklärt:„Ich dachte mir, ich würde das Geschäft von der Qualitätsseite nach unten aufbauen, was irgendwie das Gegenteil von der Art und Weise ist, wie es alle anderen tun. Das hat für mich wirklich gut funktioniert, weil wir ISO-zertifiziert werden konnten. Für ein Geschäft in der Größe, in der wir sind, müssen wir von Anfang an eine ISO-Zertifizierung haben, wissen Sie, dass nicht jeder die hat, und nur sehr wenige Unternehmen unserer Größe haben sie überhaupt. Dies ist ideal für die Bearbeitung von Luft- und Raumfahrtteilen mit hohen Toleranzen.“

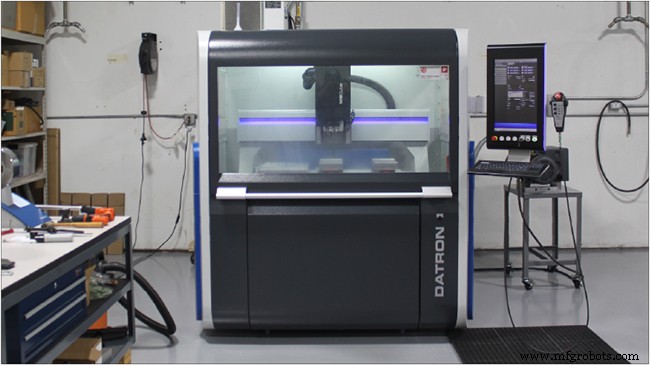

Im Jahr 2004 forschte Allard erneut an der Hochgeschwindigkeits-Bearbeitungstechnologie, weil er eine Chance in der Herstellung von Graphit für regionale Formenbauer sah, die über Platinenmaschinen verfügten und Elektroden benötigten. Er erinnert sich:„Also suchte ich nach einer Maschine, die sich gut für die Bearbeitung von Graphit eignet, und da stieß ich bei einer Websuche auf die DATRON. Ich ging zu DATRON und schaute mir die Maschine an und ließ die Zahlen laufen, aber ich konnte es damals einfach nicht. Ich wusste, dass es gut passte, es passte nur das Timing.“

In der Zwischenzeit kaufte Allard eine Haas VF-1 mit einer Spindel mit 30.000 U/min und einer BT 30 Taper und ihrem Hochgeschwindigkeitsbearbeitungspaket. Er erklärt, dass die Arbeit, die sie bekamen, stabil, aber nicht ideal war. „In den Anfangstagen bekamen wir all diese großen Aluminiumgehäuse, die wir mit ¾-Zoll-Schaftfräsern bearbeiteten. Das ist die Art von Arbeit, die wir einige Jahre lang bekommen haben, aber wir haben nie wirklich viel Geld damit verdient.“

Aber die Dinge änderten sich schnell, als sein vorheriger Arbeitgeber Hitchiner Manufacturing die Abteilung, in der er gearbeitet hatte, schloss und die 25 Mitarbeiter, die für ihn gearbeitet hatten, Jobs bei anderen Unternehmen annahmen. Allard sagte:„Sie wurden alle meine Kunden und einer der Jungs ging zu BAE Systems und er war derjenige, der uns ursprünglich dorthin gebracht hat.“

Spezialisiert auf die Bearbeitung von Luft- und Raumfahrtteilen mit hoher Toleranz

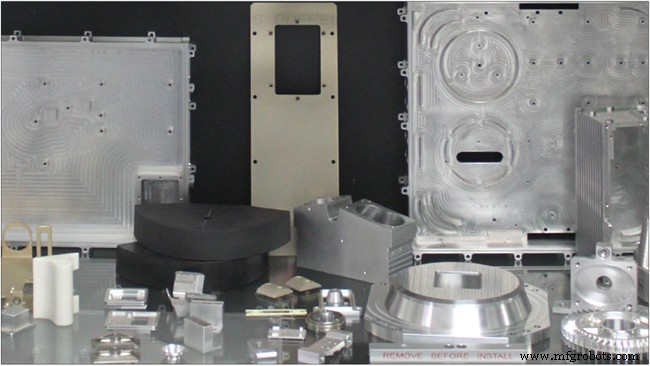

Heute repräsentieren BAE Systems und andere Kunden aus der Luft- und Raumfahrtindustrie wie Fibertek in Herndon, VA, 95 % des Geschäfts von Rapid DTM, und dies hat sich als sehr profitabel für das Unternehmen erwiesen. So sehr, dass Allard 2016 beschloss, den Fokus des Unternehmens ausschließlich auf das Nischengeschäft zu verengen oder diese kleinen Teile nach den anspruchsvollen Spezifikationen herzustellen, die von der Industrie gefordert werden. „Ich wollte mich auf das konzentrieren, was wir gut machen, und einiges von diesem anderen Zeug loswerden. Ich hatte zwei große vertikale Bearbeitungszentren, ein großes Haas VF-5 und ein großes Doosan, und ich sagte, lasst uns diese beiden Maschinen loswerden und eine andere Maschine besorgen, die unseren kleinen Haas ergänzt und bei dieser kleinen, winzigen Nischenarbeit bleibt diese winzigen Kutter, die eine Meile weit heraushängen, wissen Sie, wo Sie sie wirklich aufziehen und mit einiger Genauigkeit aufziehen können müssen.“

Also kauften sie eine DATRON M8Cube und investierten auch stark in ihr Messtechnikgeschäft, indem sie ihre Messtechnikkapazität verdoppelten. Zusätzlich zu ihren CMMs haben sie jetzt ein Bildverarbeitungssystem und einige ihrer Aufgaben sind reine Messtechnik und CMM-Arbeiten. So lässt DMG Mori beispielsweise Demoteile prüfen, die auf ihren Maschinen hergestellt wurden, und sie messen auch Teile für andere Maschinenfabriken. Allard hat sich für seine KMG-Expertise einen solchen Ruf aufgebaut, dass er sogar KMG-Schulungen für Hexagon Metrology durchführt, das Unternehmen, von dem er seine KMG-Ausrüstung bezieht. Einer der anderen Kunden von Hexagon ist eine große Maschinenwerkstatt, und während er sie in der Verwendung ihres KMG schulte, erfuhr er, dass sie mit einem Fräsjob zu kämpfen hatten, bei dem sie sehr kleine Werkzeuge zum Schneiden von Stahl verwenden mussten. Er erklärte ihnen, dass ihre Fräsmaschine mit maximal 12.000 U/min der Aufgabe nicht gewachsen sei. Als er ihnen sagte, dass er eine DATRON hätte, die ihr Teil fräsen könnte, fragten sie:„Was ist eine DATRON?“ Er erklärte:„Das Problem bei solchen Arbeiten ist, dass sich die Werkzeuge sehr schnell abnutzen, weil sie der Hitze nicht standhalten, die man hinein- und herausbekommen muss, besonders bei dieser Art von Stahl, der dazu neigt, zu funktionieren härten." Mit dieser Erklärung schlugen sie vor, dass Allard die Arbeit für sie erledigt, und er antwortete, indem er vorschlug, dass sie ihre eigene DATRON-Maschine anschaffen sollten. Es ist nicht so, dass ich nicht helfen wollte, es ist nur so, dass wir nicht wirklich helfen wollten auf der Suche nach mehr Geschäft. Wir haben gerade 12 Wochen geplant und sind beschäftigt. Allein unsere DATRON Maschine läuft montags bis freitags 10 Stunden und samstags 5 Stunden.“

Beim Vergleich der DATRON mit anderen Maschinen, die er betreibt, sagt Allard:„Offensichtlich sind sie in Bezug auf die Spindeldrehzahl höher als das, was die meisten Leute da draußen ausgeben. Haas bietet nichts über 15.000 U/min an und andere Maschinen dieser Größe laufen nicht mit der Art von Spindeldrehzahlen, die DATRON fährt. Obendrein ist die Genauigkeit, die DATRON hat, wirklich herausragend. Weißt du, ich überprüfe alles auf dem CMM und ich habe Videos gepostet, die zeigen, wie wir die Rundheit von Teilen überprüfen, die aus dem DATRON kommen, und wir sind bei etwa 4 Mikron.“

Allard glaubt nicht, dass es einen großen Unterschied zwischen einem Job-Shop und einem Prototyping-Shop gibt, denn selbst wenn sie nur Prototypen für ein Teil erstellen, besteht eine gute Chance, dass es später zu einem Kleinserien-Produktionsjob wird. Als Beispiel weist er auf ein BAE-Teil hin, das vor zwei Jahren als 5 Prototypen begann und an diesem Tag 35 Montagen durchführt. „Wir haben die ursprünglichen Prototypen hergestellt, und als es Zeit für ihren Produktionsauftrag war, waren wir das einzige Unternehmen, das für diese Aufgabe qualifiziert war. Aufgrund der Art des Teils und der Tatsache, dass wir bewiesen hatten, dass wir es können, wollten sie es niemandem geben. Es ist ein seltsames Projekt, es ist etwas ungewöhnlich und das ist es, was wir tun. Dieses Zeug könnte für viele Geschäfte in den „Kein Angebot“-Stapel fallen, weil es komplex ist, es ist alles 3D-Arbeit, enge Toleranzen, geringe Mengen, Zeug, das die meisten Leute nicht anfassen wollen, … und das gefällt mir.“

Aufgrund ihres Fokus auf die Luft- und Raumfahrtindustrie wird die DATRON-Maschine von Rapid DTM normalerweise zum Fräsen von Aluminium verwendet, aber sie verwenden sie laut Allard auch zum Bearbeiten von Edelstahl 303, 17-4-Edelstahl, 6AL-4V-Titan, G10 und viel Delrin. Bei BAE Systems unterscheiden sich die Teile alle etwas, sind sich aber in gewisser Weise ähnlich – eine davon ist, dass es sich um diese kleinen Aluminiumblöcke von MIC-6 handelt, die etwa 5 Zoll mal 3 Zoll und einen halben Zoll dick sind. Rapid DTM fräst winzige vertikale Schlitze hinein, die ziemlich tief sind. Allard erklärt:„Also verwenden wir wirklich kleine Tools, die viel mehr hängen, als Sie jemals eines dieser Tools hängen lassen sollten – aber das ist die Art von Dingen, die ich schon lange mache . „Vor Jahren, als sie mit der Herstellung dieser Teile begannen, brauchte ihr Haas-Maschinenbediener etwa 10 Stunden, um eine einzelne Einheit herzustellen. Durch die Weiterentwicklung der CAM-Technologie, die im Wesentlichen in der Lage war, mehr Restmaterial zu bearbeiten, konnten sie diese Zykluszeit auf ihrer Haas-Maschine auf etwa 5 bis 6 Stunden bringen.

Allard sagt: „Aber als wir den Auftrag zur DATRON verschoben haben, konnten wir die Zykluszeit auf etwa 2,5 Stunden reduzieren, was einer Verbesserung von mehr als 50 % entspricht.“

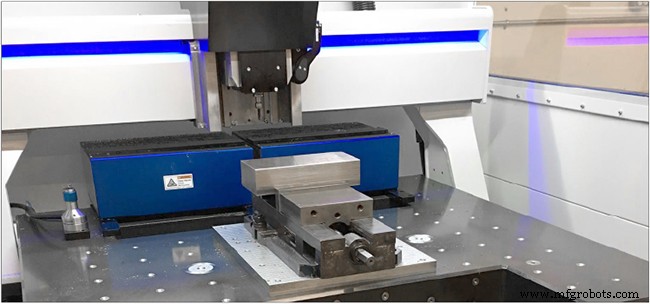

Im Fall von Prototyping und Kleinserienproduktion von Rapid DTM haben viele der Teile, die sie produzieren, kurze Zykluszeiten, daher sind kurze Rüstzeiten entscheidend. Allard sagt:„Ich verbrauche von allem nur geringe Mengen. Bei Aufträgen in den letzten 4 Tagen beträgt unsere Zykluszeit 44 Sekunden, also lade ich Teile ein und aus … was nicht meine Lieblingsarbeit ist. Die Tatsache, dass die Einrichtung auf dem M8Cube schnell und einfach ist, hilft sehr.“ Der Bearbeitungsbereich der DATRON M8Cube beträgt großzügige 40″ x 32″, was mehrere Einrichtungen wie Schraubstöcke, pneumatische Spanner und Vakuumspannfutter ermöglicht. Dies gibt Herstellern die Flexibilität, sich an veränderte Anforderungen anzupassen und schnell umzustellen. Die Maschine von Rapid DTM hat auch einen Ausschnitt an der Vorderseite des Betts, der eine vertikale Klemmung ermöglicht, um die Enden von besonders langen oder hohen Werkstücken zu bearbeiten.

In Bezug auf den großen Arbeitsbereich des M8Cube sagt Allard:„Alle paar Tage kommt ein anderer Job herein, der auf der DATRON ausgeführt wird, und das liegt in der Natur meiner Arbeit. Das ist auch Teil der Herausforderung beim Prototyping, man muss Schraubstöcke, Vakuumspannfutter aufstellen und Werkzeuge. Wenn die Jungs von BAE Systems vorbeikommen und sich den M8Cube ansehen, ist eines der ersten Dinge, die sie erwähnen, dass er für eine Maschine dieser Größe und dieses Gewichts eine Menge XY-Verfahrwege hat.“

Allard ist auch von der Präzision des M8Cube und der Qualität des integrierten Messtasters von Renishaw sehr beeindruckt. „Als Teil unseres Messtechnikgeschäfts nutze ich seit jeher Messtechnologie und es gibt auch Messtechnik von Renishaw in Haas. Aber ich mache eine Demonstration über die Unterschiede in der Funktionsweise der beiden Systeme und einige der Vorteile, die das DATRON bietet. Sie können alles, was Sie auf dem DATRON tun, auf dem Haas tun, aber es könnte ein paar verschiedene Makros erfordern, um es zu tun. Beim DATRON gibt es ein viel größeres Menü zum Antasten, weil Es gibt so viele weitere Dinge, die Sie innerhalb desselben Zyklus tun können.

Zum Beispiel habe ich gestern weiche Kiefer verwendet. Sie haben also zwei Schraubstockbacken mit einer Lücke dazwischen. Also wollte ich eine Z-Null von der Oberseite der hinteren Schraubstockbacke setzen. Ich wollte die X-Null auf die Mittellinie dieser hinteren Schraubstockbacke und dann meine Y-Null über die Außenseite setzen, die die beiden Backen überspannt. Mit dem Haas müsste ich das als zwei verschiedene Zyklen machen. Ich könnte eine Bahn X und eine Z als einen Zyklus ausführen, und dann müsste ich die Spindel zur Mittellinie in Y-Richtung bewegen und dann einen Bahn-Y-Zyklus ausführen. Dagegen können Sie mit dem DATRON, wie dieses Menü eingerichtet ist, X und Y versetzen, um Z zu prüfen, und Sie können Y versetzen, um X zu prüfen. Sie haben diese Optionen in den integrierten Renishaw-Zyklen für Haas nicht . Es gibt wirklich kein anderes Tastsystem da draußen (das mir bekannt ist), das Ihnen die Flexibilität bietet, die das DATRON-Tastsystem bietet.“

CNC-Maschine

- um Geld für CNC-Maschinenteile zu sparen

- 3D-Druck vs. CNC-Bearbeitung von Kunststoffteilen

- Vespel®:Das Luft- und Raumfahrtmaterial

- CNC-Bearbeitung benutzerdefinierter Teile

- CNC-Bearbeitung großer Teile

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- CNC-Bearbeitung für die Luft- und Raumfahrt:Leichtbauteile aus Titan und mehr

- So maximieren Sie die Rentabilität in der Hochpräzisionsbearbeitung

- Qualität in der Luft- und Raumfahrtfertigung erreichen

- Toleranz und Präzisions-CNC-Bearbeitung