Die Unterschiede zwischen Gleichlauf- und konventionellem Fräsen verstehen [CNC-Tricks]

Fräsen gehört zu den häufigsten subtraktiven Fertigungsverfahren, bei denen ein rotierendes Werkzeug zum Schneiden einer stationären flachen Oberfläche verwendet wird. Bevor der Prozess beginnt, müssen die Maschinisten mehrere Überlegungen anstellen, und ein häufiges Dilemma für sie ist die Entscheidung zwischen Gleichlauffräsen und konventionellem Fräsen.

Sowohl Steig- als auch konventionelle Fräsverfahren haben ihre Vor- und Nachteile, sodass es keinen klaren Sieger gibt. Die bessere Wahl für Sie hängt von Ihrer Anwendung, Ihren Präferenzen und den gewünschten Prozesseigenschaften ab.

Im Folgenden werden sowohl konventionelles als auch Gleichlauffräsen detailliert betrachtet und verglichen, um Ihnen eine bessere Vorstellung von beiden Prozessen zu geben und Ihnen zu helfen, zu gegebener Zeit eine fundierte Entscheidung zu treffen.

Was ist Steigfräsen

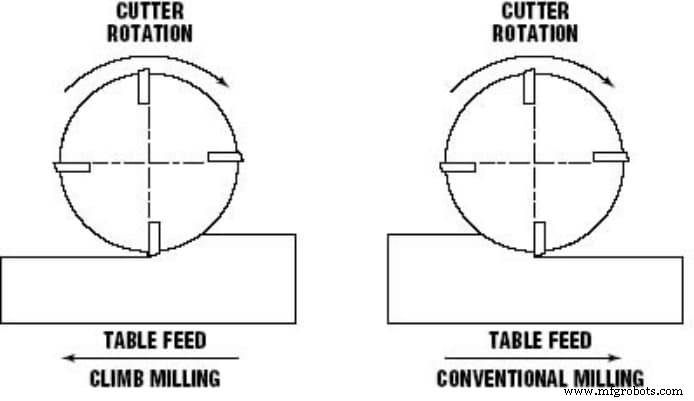

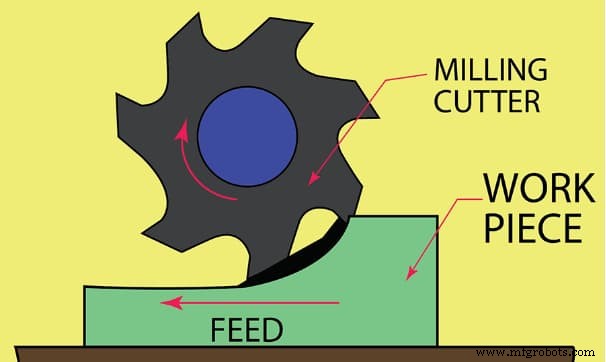

Gleichlauffräsen oder Gleichlauffräsen ist ein Prozess, bei dem sich das CNC-Schneidwerkzeug in die gleiche Richtung wie das Werkstück dreht. Der Name kommt von der Tatsache, dass die Zähne des Schneidwerkzeugs auf die Werkstückoberfläche klettern und die Späne hinter dem Schneidwerkzeug ablagern, wodurch die Möglichkeit eines Nachschneidens eliminiert wird.

Einige andere Eigenschaften, die das Gleichlauffräsen von anderen unterscheiden, sind die nach unten gerichteten Kräfte, die geringere Halteanforderungen erfordern, die Spanbreite, die während des Prozesses abnimmt, und die Spezifikationen der Scherebene.

Diese Eigenschaften schaffen günstige Prozessbedingungen und verleihen dem Gleichlauffräsen einige entscheidende Vorteile. Hier sind ein paar:

Verbesserte Oberflächenveredelung

Die Spandicke beginnt bei voller Dicke, nimmt aber während des Gleichlauffräsens allmählich ab. Dadurch kommt es beim Schneidvorgang zu weniger Auslenkungen. Darüber hinaus hinterlässt der Gleichlauffräsprozess die Späne hinter dem Fräser, was ein Nachschneiden verhindert und zu einer hervorragenden Oberflächengüte für CNC-bearbeitete Teile führt.

Geringe Wärmeentwicklung und Schnittbelastung

Da die Spanbreite allmählich abnimmt, bleibt die mit dem Bearbeitungsprozess verbundene Wärme im Werkstück. Darüber hinaus sind die Schnittkräfte bei diesem Verfahren nach unten gerichtet, was die Gesamtanforderungen an die Werkstückhalterung bei horizontalen Fräsprozessen reduziert.

Bessere Werkzeuglebensdauer

Geringere Durchbiegungen und Wärmeentwicklung beim Gleichlauffräsen wirken sich direkt auf die Standzeit aus. Da das Werkzeug im Einsatz weniger belastet wird, hat es natürlich eine bessere Lebensdauer und bleibt länger einsatzbereit.

Gleichlauffräsen ist in vielerlei Hinsicht ausgezeichnet. Es gibt auch einige schwerwiegende Einschränkungen des Prozesses. Einige der Hauptnachteile des Kletterschnitts sind:

Übermäßige Vibrationen

Bei dickeren Werkstücken oder schnelleren Vorschüben treten aufgrund des Aufpralls des Werkzeugs auf das Werkstück starke Vibrationen auf. Diese übermäßigen Vibrationen können mehrere Probleme verursachen, einschließlich einer Werkzeugablenkung und -beschädigung. Dadurch wird die Gesamtgenauigkeit Ihres Werkstücks beeinträchtigt.

Gegenreaktion

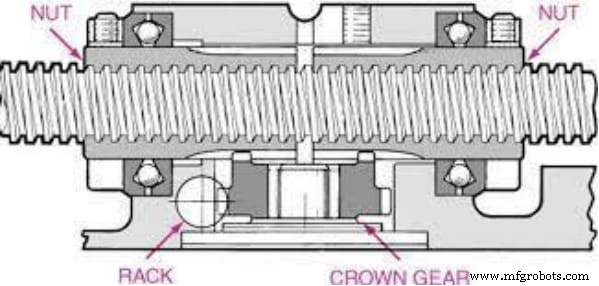

Ein weiteres häufiges Problem beim Gleichlauffräsen ist das Spiel, das auftritt, wenn die Schnittkräfte nicht ausreichen. Während das Problem bei CNC-Fräsmaschinen ungewöhnlich ist, tritt es bei älteren Modellen fast immer auf.

Die Hauptursache für das Spielproblem ist das Ziehen des Schneidwerkzeugs am Tisch während des Betriebs. Dieses Spiel kann möglicherweise zu Verletzungen durch umherfliegende Splitter führen und muss immer ernst genommen werden. Es wird immer empfohlen, Gleichlauffräsen auf älteren Maschinen zu vermeiden oder einen Spieleliminator zu verwenden. Es ist eine zusätzliche Komponente, die die Energie des Schrapnells absorbiert und Sie alle Vorteile des Gleichlauffräsens erleben lässt.

Ungeeignet für härtere Materialien

Der Gleichlauffräsprozess ist nicht geeignet für harte oder starre Materialien wie Gusseisen, Stahl und andere, da sie das Schneidwerkzeug beschädigen können. Beim Gleichlauffräsen ist die Spandicke am Anfang am höchsten, was bei harten Materialien das Schneidwerkzeug beschädigen kann.

Was ist konventionelles Fräsen

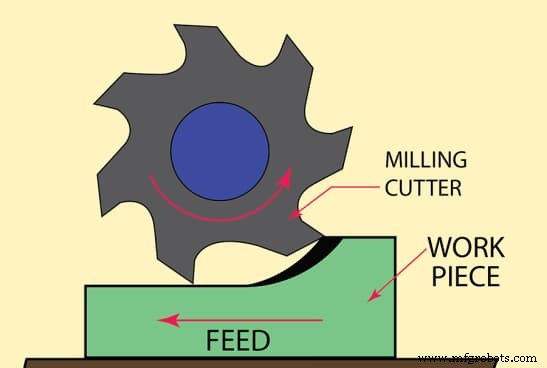

Wie der Name schon sagt, ist der konventionelle Fräsprozess der traditionelle Ansatz, bei dem die Rotation des Schneidwerkzeugs gegen die Bewegung des Werkstücks erfolgt. Der Schnitt geht in diesem Fall nach oben, deshalb wird diese Frästechnik auch als Fräsen bezeichnet.

Das konventionelle Fräsverfahren ist das komplette Gegenteil des Gleichlauffräsens. In diesem Fall beginnt die Chipbreite praktisch bei Null und nimmt allmählich zu. Darüber hinaus werden die Späne aufgrund der Rotation des Schneidwerkzeugs abgeführt, und das Werkstück erfährt aufgrund der Schneidwirkung eine anhebende Kraft.

Genau wie Gleichlauffräsen hat auch das konventionelle Fräsen eine Reihe von Vorteilen und Einschränkungen. Hier sind einige der wichtigsten Vorteile des konventionellen Fräsens gegenüber anderen Techniken.

Kein Spiel

Einer der größten Vorteile des Gegenlauffräsens ist, dass es kein Spiel hat. Beim Gegenlauffräsen zieht die Drehung des Fräsers und die Bewegung des Werkstücks nicht am Tisch, sodass keine Gefahr von Spiel besteht. Darüber hinaus war konventionelles Fräsen die bevorzugte Option, um das Spiel vor Komponenten wie dem Eliminator zu reduzieren.

Größere Stabilität

Ein Problem beim Gleichlauffräsen besteht darin, dass das Werkstück dazu neigt, das Werkstück zum Bediener hin zu ziehen, was die Gesamtgenauigkeit der Maschine beeinträchtigen kann. Herkömmliche Maschinen haben das nicht, was eine bessere Kontrolle und Stabilität der Ergebnisse bedeutet.

Darüber hinaus erzeugt das Gleichlauffräsen auch beim Schneiden härterer Materialien keine übermäßigen Vibrationen, da die Spanbreite allmählich zunimmt und das Werkstück während der gesamten Bearbeitung stabil hält.

Mehr Kontrolle

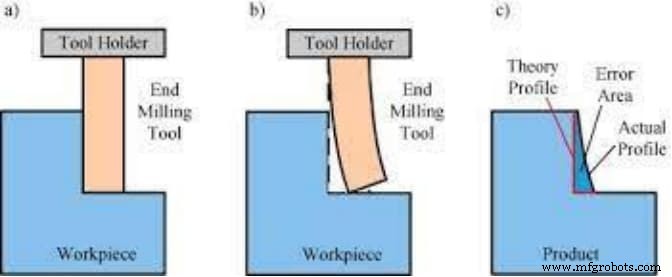

Während der Fräsoperationen neigt das Schneidwerkzeug dazu, sich vom Werkstück wegzulenken. Während dies die gesamte Oberflächenveredelung des Produkts beeinflusst, hat es auch einen Vorteil. Die Wahrscheinlichkeit eines unbeabsichtigten Schnitts wäre gering und die Schnitte werden nicht zu tief sein, selbst wenn es passiert.

Das herkömmliche Mahlverfahren hat auch einige Nachteile. Hier sind die wichtigsten:

Übermäßige Wärmeentwicklung

Beim konventionellen Fräsen wird der Span durch schrittweises Vergrößern der Breite abgeführt, was bedeutet, dass die gesamte erzeugte Wärme vom Werkzeug aufgenommen wird. Herkömmliche Fräswerkzeuge neigen daher eher zur Überhitzung, was ihre Lebensdauer verkürzen kann.

Grobes Finish

Der Schneidvorgang beim konventionellen Fräsen verursacht naturgemäß eine Durchbiegung sowohl des Werkzeugs als auch des Werkstücks. Was zu einer raueren Oberfläche führt. Diese Qualität ermöglicht es jedoch auch, mit härteren Materialien effektiver umzugehen. Aus diesem Grund ist konventionelles Fräsen eine bessere Option, wenn Sie mit Materialien wie Gusseisen und Stahl mit hohem Kohlenstoffgehalt arbeiten.

Werkzeugschaden

Die übermäßige Hitze sowie die Reibungs- und Aufwärtskräfte führen dazu, dass das Werkzeug stark beschädigt wird, was seine Gesamtlebensdauer beeinträchtigt und die Genauigkeit und Präzision des Werkstücks weiter beeinträchtigen kann.

Lesen Sie mehr:Was sind die Unterschiede zwischen horizontalem und vertikalem Fräsen

Climb vs. konventionelles Fräsen:Vergleich der Werkzeugdurchbiegung und Schnittgenauigkeit

Wann immer Experten über die Oberflächengüte des Steigungs- vs. konventionellen Fräsens oder andere Leistungsparameter sprechen, beschäftigen sie sich hauptsächlich mit der Werkzeugdurchbiegung und der Schnittgenauigkeit. Beide Faktoren zusammen wirken sich am stärksten auf das Ergebnis und den Prozess selbst aus. Die Werkzeugdurchbiegung beeinflusst die Wärmeentwicklung, während die Schnittgenauigkeit einen direkten Einfluss auf die Ergebnisse hat.

In Bezug auf die Werkzeugdurchbiegung ist das konventionelle Schneiden im Vergleich zwischen Gleichlauffräsen und konventionellem Fräsen im Vorteil. Der Grund liegt in der Richtung der Reaktionskräfte. Beim konventionellen Fräsen ist die Richtung der Kräfte fast parallel zum Werkzeugvorschub, was weniger Fehler und eine bessere Kontrolle über den Prozess bedeutet.

Gleichlauffräsen hingegen hat eine Auslenkung senkrecht zur Bewegung des Werkstücks. Das führt natürlich zu mehr Durchbiegung und bewegt sogar das Werkstück, was die Genauigkeit Ihrer Ergebnisse beeinträchtigt.

Im Allgemeinen bietet Ihnen der konventionelle Ansatz aufgrund der Werkzeugauslenkung im Vergleich zwischen konventionellem Fräsen und Gleichlauffräsen eine größere Kontrolle und Stabilität. Genauigkeit ist jedoch nicht der einzige Faktor. Wenn es um Oberflächenveredelung, Präzision und Langlebigkeit der Werkzeuge geht, ist das Gleichlauffräsen das A und O und liefert Ihnen die besten Gesamtergebnisse.

Der richtige Zeitpunkt, um Gleichlauf- oder konventionelle Fräsprozesse zu wählen

Der richtige Zeitpunkt für die Wahl zwischen Gegenlauf- und Gleichlauffräsen hängt von Ihrer Anwendung, Ihren Anforderungen, Ihrem Material und einigen anderen Faktoren ab. Wenn es um konventionelles vs. Gleichlauffräsen geht, wird im Allgemeinen oft davon ausgegangen, dass Gleichlauffräsen besser ist, weil es eine minimale Belastung hat, eine bessere Oberflächengüte bietet und sicherstellt, dass das Werkzeug lange hält. Es ist jedoch nicht in jedem Einzelfall ein geeigneter Ansatz, da es auch schwerwiegende Nachteile gibt.

Auch das konventionelle Fräsen bringt einige offensichtliche Vorteile mit sich. Ihre Einschränkung ist jedoch ebenso bedeutsam. Aus diesem Grund ist es wichtig, ein tiefes Verständnis für beide Schneidprozesse zu haben, um sicherzustellen, dass Sie die richtige Wahl treffen und konsistente Ergebnisse erzielen.

Hier sind einige Tipps, die Ihnen bei der Auswahl zwischen konventionellem und Gleichlauffräsen helfen sollen.

- Bevorzugen Sie Gleichlauffräsen für kleinere Teile, die ein makelloses Finish benötigen

- Verwenden Sie kein Steigfräsen mit Handfräsen

- Stellen Sie sicher, dass die herkömmliche Maschine, die Sie verwenden, beim Kletterfräsen über einen Spieleliminator verfügt

- Verwenden Sie herkömmliches Fräsen von hartem und starrem Material oder gehärteten Werkstücken

- Verwenden Sie im ersten Durchgang kein Gleichlauffräsen, wenn das Material oxidiert ist oder eine raue Oberfläche hat

- Verwenden Sie für die beste Genauigkeit Gleichlauffräsen für den letzten Durchgang

RapidDirect:Ihr Partner für CNC-Fräsen und andere Bearbeitungsverfahren

Die Sicherstellung von Konsistenz und Ergebnissen in den CNC-Bearbeitungsprozessen erfordert eine Kombination aus den richtigen Werkzeugen und Erfahrung. Manchmal haben kleine oder mittlere Unternehmen keinen Zugriff darauf. Ein CNC-Bearbeitungsservice kann eine perfekte Antwort auf Ihre Anforderungen sein. Ein erstklassiger CNC-Service wie RapidDirect kann Ihnen dabei helfen, Konsistenz und Genauigkeit Ihrer Ergebnisse zu gewährleisten.

Bei RapidDirect verfügen wir über eine hochmoderne Einrichtung, die allen Bearbeitungsanforderungen gerecht wird. Egal, ob Sie Gleichlauffräsen oder konventionelles Fräsen benötigen, wir können alles erledigen und die gewünschten Ergebnisse zum besten Preis und in kürzester Zeit liefern.

Abgesehen davon hebt sich RapidDirect durch sein automatisiertes Angebotssystem von anderen Wettbewerbern ab. Das Online-Fertigungsportal bietet alles, was Sie für den Einstieg in Ihren CNC-Frässervice benötigen. Laden Sie einfach die Details Ihres Teils zusammen mit den Materialanforderungen und anderen Details hoch. Wählen Sie die gewünschte Zeitleiste aus und erhalten Sie ein sofortiges Angebot von RapidDirect. Einfacher geht es nicht!

Schlussfolgerung

Gleichlauffräsen vs. konventionelles Fräsen ist eine alte Debatte ohne klaren Sieger. Die allgemeine Wahrnehmung unter Branchenanfängern ist, dass Gleichlauffräsen aufgrund der Einfachheit und anderer Leistungsparameter besser ist. Das konventionelle Fräsen hat jedoch auch seine eigenen Vorteile.

Letztendlich hängt die richtige Art der Frästechnik von Ihrer Anwendung und den spezifischen Anforderungen des Projekts ab. Es ist jedoch wichtig, über Grundkenntnisse beider Prozesse zu verfügen, um sicherzustellen, dass Sie eine fundierte Entscheidung treffen.

CNC-Maschine

- CNC-Fräsen verstehen

- Die Unterschiede zwischen Mexiko und US-Zollagenten

- Gleichlauffräsen vs. konventionelles Fräsen

- Die Grundlagen der Fräsmaschine verstehen

- Was sind die Unterschiede zwischen Wartung und Reparatur?

- Die Unterschiede zwischen CNC-Fräsen und CNC-Drehen

- Unterschiede zwischen konventionellen und nicht-konventionellen Bearbeitungsprozessen

- CNC-Drehen und -Fräsen:Kennen Sie den Unterschied zwischen ihnen?

- Verrundung vs. Fase:Die Unterschiede und Funktionen verstehen

- Die Hauptunterschiede zwischen EDM-Drahtschneiden und EDM-Senkerodieren