Bohrbearbeitungsprozess:Ein detaillierter Überblick

Während der Herstellung müssen Materialien eine Reihe von Schneidprozessen durchlaufen, die sie modifizieren, bis das Endprodukt hergestellt ist. Einige Teile erfordern möglicherweise Löcher im Material. Eine typische Technik, um diese Löcher in das Material zu bringen, ist die Bohrbearbeitung.

Obwohl andere Operationen, wie Bohren, Löcher in einem Werkstück erzeugen können. CNC-Bohren eignet sich am besten zum Herstellen von Löchern mit großem Durchmesser und hoher Maßgenauigkeit.

In diesem Artikel besprechen wir ausführlich die Bohrbearbeitung und stellen Vergleiche mit ähnlichen industriellen Schneidprozessen an.

Was ist langweilig in der Fertigung?

Bohren ist eine subtraktive Fertigungstechnik, die verwendet wird, um ein vorgebohrtes oder gegossenes Loch zu vergrößern und gleichzeitig seine Maßhaltigkeit zu verbessern. Das Verfahren verwendet ein Einzelpunkt-Schneidwerkzeug, um Materialteile aus dem Inneren eines Werkstücks zu entfernen.

Bohren ist je nach erforderlicher Lochgröße und Spezifikation das ideale Verfahren zur Bearbeitung von Löchern mit unterschiedlichen Genauigkeitsgraden, Durchmessern und Positionseinschränkungen. Tatsächlich ist es aufgrund seiner verbesserten Genauigkeit besser geeignet als Bohren, um große Löcher zu erzeugen.

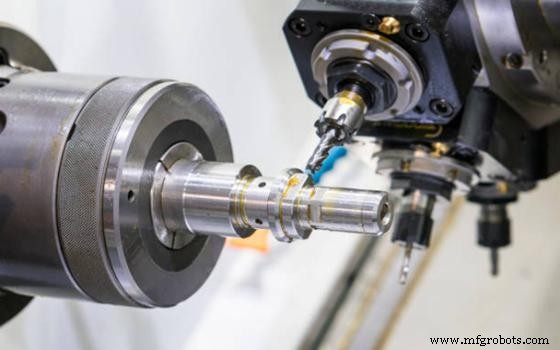

Die CNC-Bohrungsbearbeitung verwendet Maschinen wie Drehbänke, Koordinatenbohrer, Bohrwerke usw. Diese Geräte treten in verschiedenen Formen auf; zum Beispiel gibt es vertikale und horizontale Bohrmaschinen.

Es gibt verschiedene Bohrwerkzeuge und Maschinen, die für andere Anwendungen geeignet sind. Alle Bohrwerkzeuge führen jedoch drei Grundoperationen aus, nämlich:

- Erweitern von Löchern auf die genaue und genaue Größe und Ausführung.

- Begradigen Sie vorgebohrte oder Gewindelöcher und beheben Sie Gussfehler.

- Machen Sie konzentrische Löcher mit einem Außendurchmesser.

Wie funktioniert die Bohrbearbeitung?

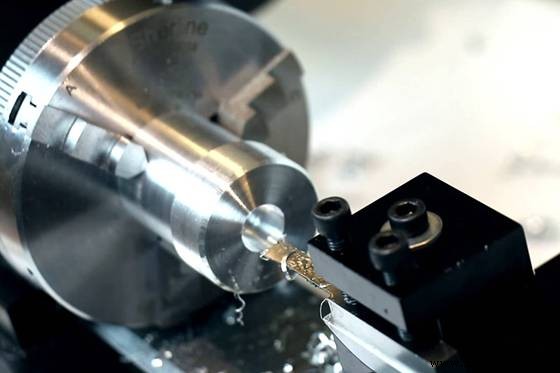

Beim Bohrvorgang wird der Maschinenkopf vorsichtig in das bereits gebohrte oder gegossene Loch eingeführt. Das Gerät beginnt dann, das Loch zu erweitern, indem es langsam Teile der Innenwand wegkratzt. Die Bohrwerkzeuge ähneln denen von Drehbänken, die in Dreh- und Fräsmaschinen verwendet werden.

Jede Bohrmaschine enthält die folgenden Teile.

●Spannfutter:Die Klemme, die das Material beim Bohren festhält.

●Werkstück:Das Material, in das Sie mit der Bohrmaschine ein Loch bohren möchten.

●Bohrwerkzeug:Das Schneidwerkzeug, das Teile der Löcher entfernt (kratzt), was zu einem ausgedehnteren und präziseren Loch führt.

Warum und wann muss ein Loch gebohrt werden?

Wir haben bereits erwähnt, dass Bohren, Fräsen und einige andere Herstellungsverfahren zum Herstellen von Löchern in einem Werkstück geeignet sein können. Wenn jedoch die Herstellung großer Löcher hohe Präzision und enge Toleranzen erfordert, ist das Bohren die beste Bearbeitungstechnik.

Einige industrielle Anwendungen des CNC-Bohrens umfassen das Bohren von Löchern in Schrauben, die Herstellung von Motorzylindern und vieles mehr.

Außerdem verwenden Fertigungsunternehmen die Bohrbearbeitung, um Löcher in Lager, Dübel und andere Substanzen zu bohren, die hohle Komponenten erfordern.

Arten von Bohrmaschinen

Kommen wir ohne viel Umschweife zu den gängigen Arten von Bohrmaschinen.

1. Horizontalbohrmaschinen

Diese Maschinen sind die gebräuchlichsten und am weitesten verbreiteten Bohrmaschinen. Sie sind in vielen Werkstätten üblich, die auf Reparaturen und Kleinserienfertigung spezialisiert sind.

Die Bohrungen werden vergrößert, indem die Einschneider waagerecht in die vorhandene Werkstückbohrung eingeführt werden. Neben dem Bohren eignen sich diese Geräte zum Fräsen, Bohren und Reiben.

2. Tischbohrmaschine

Diese Maschinen sind typische Arten von Horizontalbohrmaschinen. Wie der Name schon sagt, werden sie auf dem Tisch platziert, wo sie für verschiedene Bohrarbeiten verwendet werden.

Diese Maschinen bohren Löcher mit einer Spindel parallel zum Arbeitstisch. Neben dem Bohren werden die Maschinen vor allem in kleineren Betrieben als Allzweck-Fertigungsgeräte eingesetzt.

3. Vertikalbohrmaschine

Diese Maschine verwendet jedoch ein rotierendes Schneidstück, das mit einem horizontalen Tisch verbunden ist, da sich der Bohrer in einer Aufwärts-Abwärts-Bewegung bewegt, daher der Name – vertikale Bohrmaschine.

Je nach Werkstückanforderung eignet sich das Gerät zum Aufweiten bereits vorhandener Bohrungen in zylindrischer oder konischer Form. Die Löcher sind in der Regel konzentrisch zur Achse der rotierenden Fräser.

4. Präzisions-Bohrmaschine

Wie alle Bohrmaschinen verwenden diese Maschinen ein Einpunkt-Schneidwerkzeug, um Löcher in ein Werkstück zu bohren. Die Löcher werden also erweitert, wenn sich das Material parallel zu den rotierenden Schneidwerkzeugen bewegt.

Daher sind Präzisionsbohrmaschinen ideal zum Erstellen großer Innenbohrungen in einem Werkstück mit engen Toleranzen und extremen Präzisionsspezifikationen. Sie eignen sich nicht nur zum Verbreitern eines Lochs, sondern auch zum Begradigen von Anfangslöchern und zum Korrigieren aller vorherigen Fehler unter Beibehaltung einer hohen Maßgenauigkeit.

Was ist die Herausforderung für einen langweiligen Betrieb?

Bohren ist in der Tat ein idealer Vorgang zum Herstellen präziser Löcher in einem Material. Wie bei den meisten Fertigungstechniken können Maschinisten jedoch einigen Herausforderungen begegnen, die diesem Prozess eigen sind. Werfen wir einen kurzen Blick auf einige davon.

1. Verschleiß oder Beschädigung des Werkzeugs

Während des Schneidvorgangs erfahren Teile der Bohrvorrichtung Reibung, was zu Werkzeugverschleiß und -beschädigung führt. Folglich kann die Funktionalität der Maschine beeinträchtigt werden – die Präzisionsspezifikationen beginnen sich zu verringern.

Außerdem erfordern die Produkte möglicherweise mehr Oberflächenbehandlungen und Nachbearbeitungsvorgänge.

2. Bearbeitungsfehler

Beim Bohren beinhalten Bearbeitungsfehler Dimensionsänderungen, einschließlich Form, Position der Löcher und Oberflächenbeschaffenheit des Produkts. Diese Fehler können eine der folgenden Ursachen haben:

● Falsche Parameter des Bohrprozesses.

● Hohe Steifigkeit bzw. Plastizität des Werkstücks.

● Ein zu großes Längen-/Durchmesserverhältnis der Schneidstange.

● Unangemessene Zuweisung von Zulagenanpassungen.

● Verwendung von für das Werkstückmaterial ungeeigneten Klingen oder Fräsern.

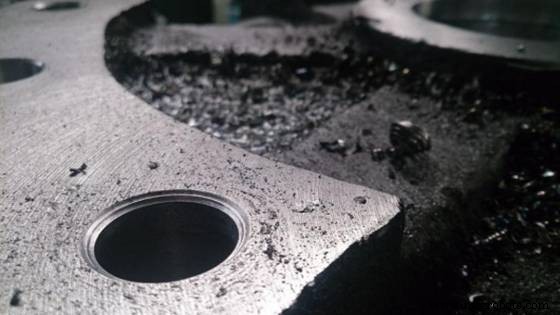

3. Oberflächenbeschaffenheit

Bohrteile können eine schlechte Oberflächengüte aufweisen, wie z. B. das Vorhandensein von Schnittlinien oder Schuppen. Die Vorschubgeschwindigkeit spielt eine entscheidende Rolle für die Oberflächengüte der Bohrungsteile. Typischerweise beginnen Hersteller mit dem Bohren mit einer Vorschubgeschwindigkeit zwischen 0,1 und 0,2 mm pro Umdrehung.

4. Messfehler

Dies ist möglicherweise eine erhebliche Herausforderung für die meisten Herstellungsprozesse. Die Verwendung falscher Messwerkzeuge oder die Eingabe falscher Messungen kann das Endprodukt des Bohrprozesses beschädigen.

Wichtige Tipps für die Bohrbearbeitung

Jeder Bearbeitungsprozess erfordert extreme Maßgenauigkeit, einschließlich des Bohrens. Daher die Notwendigkeit, jeden Aspekt des Bearbeitungsprozesses zu optimieren. Nachfolgend finden Sie Richtlinien zum Bohren eines Lochs in ein Werkstück, um mit dieser Bearbeitungstechnik das beste Ergebnis zu erzielen.

1. Tipps zur Maschineneinrichtung

● Kontrollieren Sie die Bohrmaschinen regelmäßig auf Werkzeugverschleiß und tauschen Sie defekte Fräser aus, um die Prozessgenauigkeit und Bohrqualität zu gewährleisten.

● Überprüfen Sie vor der Bearbeitung, dass die Werkstückhalter und Klemmen, die das Werkstückmaterial halten, zuverlässig und gut verankert sind, um Abweichungen während des Bohrvorgangs zu vermeiden.

● Stellen Sie sicher, dass der Bearbeitungsprozess bei passender Kühltemperatur mit ausreichender Schmierung erfolgt, um die Reibung zu verringern und die Schneidvorgänge zu erleichtern.

● Bestätigen und korrigieren Sie die wiederholte Positionierung der Spindel und die dynamische Auswuchtgenauigkeit sind ideal für CNC-Bearbeitungsspezifikationen.

● Prüfen Sie in der Probephase beim Bohren von Löchern den Wert des dynamischen Überhangs der Schwerkraft der Bohrstange und nehmen Sie die erforderlichen Anpassungen vor, um Vibrationen und Fliehkraftschneiden zu begrenzen.

2. Genaue Messtoleranzen

● Messen Sie mit Hilfe eines Messschiebers den Durchmesser des gebohrten oder gegossenen Lochs und berechnen Sie die reservierte Bearbeitungszugabe.

● Ordnen Sie das Bohraufmaß entsprechend den Endbearbeitungsanforderungen zu – grobe, mittlere und feine Endbearbeitung. Die meisten Branchen folgen diesen:0,5 mm für ein raues Finish, 0,15 mm für ein durchschnittliches Finish usw.

● Stellen Sie sicher, dass das Bohraufmaß bei Materialien mit Bearbeitungsschwierigkeiten und Werkstücken, die hohe Präzisionsanforderungen erfordern, nicht unter 0,05 mm liegt

3. Langweilige Tooltipps

Stellen Sie nach dem Einrichten der Bohrstange sicher, dass die Schneide Ihres Bohrwerks in Position ist. Dabei muss darauf geachtet werden, dass die obere Ebene der Werkzeugschneide auf der gleichen horizontalen Ebene liegt wie die Vorschubrichtung des Schneidkopfes des Bohrwerkzeugs.

4. Tipps zum Ausprobieren

Lassen Sie beim Bohren eines Lochs eine Toleranz zwischen 0,3 und 0,5 mm auf Ihrem Bohrwerkzeug. Außerdem möchten Sie möglicherweise das Aufmaß einer Schruppbohrung auf nicht weniger als 0,5 mm ändern, damit das Endprodukt nach der Bohrung die Toleranzspezifikationen erfüllt.

Vergleich des Aufbohrens mit anderen Bearbeitungsverfahren

Eine Reihe anderer Bearbeitungsverfahren haben einige Ähnlichkeiten mit dem Bohren. Hier betrachten wir die Ähnlichkeiten und Unterschiede zwischen Bohr- und ähnlichen Bearbeitungstechniken.

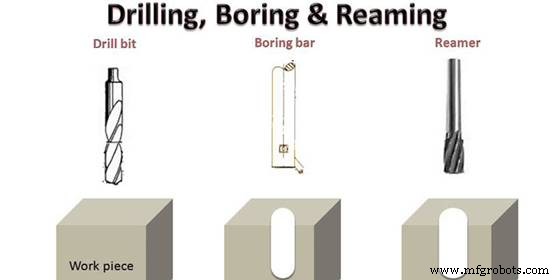

1. Langweilig vs. Bohren

Bohren und Bohren sind standardmäßige subtraktive Fertigungsverfahren – bei beiden werden Teile eines Materials entfernt, um Löcher zu erzeugen. Es gibt jedoch deutliche Unterschiede zwischen beiden Methoden. Hier sind einige der Unterschiede zwischen ihnen.

● Beim Bohren werden Löcher in einem Werkstück erzeugt, während beim Bohren ein anfängliches Loch vergrößert wird. Daher erfolgt das Bohren vor dem Bohren während der Herstellung.

● Im Gegensatz zum Bohren hat das Endprodukt des Präzisionsbohrprozesses eine feine Oberflächengüte mit erstklassiger Maßhaltigkeit und Präzision.

● Aufbohren dient hauptsächlich zum Aufweiten des Lochs. und Bohren erhöhen die Lochlänge in einem Material.

● Im Allgemeinen sind gebohrte Löcher oft eng, und die Spanabfuhr ist manchmal schwierig, was ein kontinuierliches Bohren erfordert. Beim Aufbohren sind die Löcher breit genug für eine einfache Spanabfuhr.

2. Langweilig vs. Drehen

Wie Bohren und Bohren ist auch das Drehen ein subtraktiver Prozess. Beim Bohren wird ein einzelnes Schneidwerkzeug mit einem spitzen Kopf verwendet, um ein bereits vorhandenes Loch in einem Werkstück zu erweitern, während beim Drehen ein statisches, nicht rotierendes Schneidwerkzeug verwendet wird, um Materialstücke von seiner Außenseite zu entfernen.

Der Hauptunterschied zwischen beiden Prozessen besteht darin; Während beim Drehen Material von der Außenfläche entfernt wird, entfernt das Bohren die inneren Teile des Werkstücks. Oft führen Hersteller Drehoperationen mit einer Maschine durch, die als Drehbank bezeichnet wird, die auch ein Standardwerkzeug ist, das beim Bohren verwendet wird. Das Bohren verwendet jedoch andere herkömmliche Geräte, die einer Fräsmaschine ähneln.

3. Bohren vs. Reiben

Beides sind Schneidprozesse, bei denen innere Komponenten eines Werkstücks entfernt werden. Während beim Bohren jedoch ein Werkzeug mit einem einzigen spitzen Kopf verwendet wird, werden beim Reiben rotierende Fräser verwendet, um Materialstücke herauszukratzen. Eine weitere Gemeinsamkeit besteht darin, dass beide Prozesse an einem bereits gebohrten oder gegossenen Loch arbeiten.

Daher liegt der Hauptunterschied zwischen ihnen im Bewerbungsprozess. Während das Bohren im Wesentlichen darauf abzielt, ein bereits vorhandenes Loch zu erweitern, zielt das Reiben darauf ab, eine feine und glattere Innenwand für das Werkstück zu schaffen. Daher entfernt das Reiben nur Leckerbissen aus dem Material, da es nur darauf abzielt, glatte Wände zu schaffen.

Schlussfolgerung

Dieser Artikel gibt einen detaillierten Überblick über die Bohrbearbeitung. Es ist ein zuverlässiges, schnelles Verfahren zum Aufweiten von gegossenen oder vorgebohrten Löchern in einem Werkstück. Und da es sich um einen CNC-Prozess handelt, also computergesteuert, können Sie sich auf seine hohe Präzision und Genauigkeit verlassen.

Es ist wichtig zu wissen, dass es wie bei anderen CNC-Bearbeitungsverfahren einige Herausforderungen bei der Bearbeitung von Bohrungen gibt. Wir empfehlen Ihnen daher, den Service zu konsultieren und mit Experten zusammenzuarbeiten.

CNC-Bohrdienste von WayKen

WayKen ist Ihre richtige Wahl für alle CNC-Bearbeitungsdienste. Wir bieten innovative Technologien und fortschrittliche Maschinen, mit denen Sie Ihr Bohrerlebnis verbessern können. In der Zwischenzeit können unsere Techniker, die hochqualifizierte und erfahrene Fachleute sind, Ihnen hochwertige Bohrteile liefern, die Ihren spezifischen Anforderungen entsprechen.

Darüber hinaus prüft unser Qualitätskontroll- und Qualitätssicherungsteam alle Produkte streng, um sicherzustellen, dass sie unseren hohen Standards entsprechen.

Wenn Sie ein Angebot für Ihr nächstes Projekt benötigen, laden Sie einfach Ihre Designdatei hoch. Sie erhalten sofort ein Preisangebot für Ihre Teile. Wir bieten auch eine kostenlose DFM-Analyse an, um die Herstellbarkeit Ihres Bauteils sicherzustellen.

Häufig gestellte Fragen

Was ist der Zweck von Boring?

Der Hauptzweck der Bohrbearbeitung besteht darin, das Loch in einem Werkstück zu erweitern oder zu erweitern. Der Prozess kann das anfängliche Loch nicht erzeugen; Stattdessen vergrößert es das Loch mit hoher Präzision. Es ist die bevorzugte Fertigungstechnik zum Herstellen von Löchern mit bestimmten Durchmessern in einem Werkstück.

Wo wird die Bohrbearbeitung eingesetzt?

Die Bohrungsbearbeitung ist eine ziemlich verbreitete Fertigungstechnik, die in den meisten Fertigungsindustrien verwendet wird. Sie sind die ideale Technik zum Bohren von Löchern in bestimmten Materialien, wie z. B. einem Motorzylinder oder einem Waffenrohr.

Die Bohrtechnik wird auch beim Bauen verwendet. Beispielsweise ist eine Bohrstange ein Standardwerkzeug, das in der Metall- und Holzbearbeitung verwendet wird.

Was sind Beispiele für Bohrwerkzeuge?

Wir haben bereits festgestellt, dass Bohren im Wesentlichen das Vergrößern eines bereits vorhandenen Lochs ist – um Löcher in ein Material zu bohren. Der Bearbeitungsprozess verwendet eine Gruppe von Werkzeugen, darunter die folgenden.

- Langweilige Bars

- Lödernde Köpfe

- Anfängerübungen

CNC-Maschine

- Ist SFM in der Bearbeitung?

- Kühlmittel für die CNC-Bearbeitung

- Holzmaserung verstehen – Detaillierte Übersicht

- Ein Bearbeitungszentrum einschalten

- Bearbeitungsprozesse und -techniken

- Ein Überblick über den Kunststoffbearbeitungsprozess

- Verstehen von nicht-traditionellen Bearbeitungsprozessen

- Schritte umfassen den Bearbeitungsprozess

- Herkömmliche Bearbeitungsverfahren verstehen

- Auftragsfertigungsprozess