Feeder für Schüttgüter

Grundsätzlich gibt es zwei Arten von Dosierern:solche, die eine kontrollierte Materialmenge an einen Prozess oder eine Produktionslinie abgeben, und solche, die die Abgabe von Schüttgut aus dem Lager steuern. Obwohl sie sich normalerweise stark im Maßstab unterscheiden, ist ihr Hauptunterschied die Funktion.

Die Hauptaufgabe eines Dosierdosierers besteht darin, konstant und zuverlässig eine genaue Materialzufuhrrate in einem für die Verwendung geeigneten Schüttgutzustand zu liefern. Ein Zubringer aus einem Massenlager kann hinsichtlich der Genauigkeit weniger empfindlich sein, ist jedoch mehr besorgt über die Zonenreihenfolge der Entladung aus dem Sammelbehälter. Das Entnahmemuster des austragenden Zubringers ist daher ein kritischer Konstruktionsfaktor.

Schneckendosierer werden häufig zum Austragen von Material aus Trichtern und Silos verwendet, da sie viele vorteilhafte Eigenschaften bieten, wie z

Schlitzauslässe wiederum vergrößern die Speicherkapazität und ermöglichen die Verwendung ebener Durchlauftrichterabschnitte, die geringere Trichterwandneigungen zulassen, als sie bei kegel- oder pyramidenförmigen Trichtern erforderlich sind. Die progressive Absaugung aus einem Schlitz ist für den Massenfluss unerlässlich, ist aber auch nützlich, um einen Live-Flow durch den Trichterauslass zu erzeugen und die Zufuhrleistung zu minimieren. um eine optimale Leistung zu gewährleisten-

- Um längere Verweilzeiten von Regionen des Trichterinhalts zu vermeiden.

- Um eine beim Befüllen aufgetretene Segregation zu beheben.

- Um das Risiko des „Errötens“ zu minimieren.

- Um den exzentrischen Zug und das Risiko eines strukturellen Versagens zu minimieren.

- Um eine gleichmäßige Dichte des Materials beim Entladen zu erreichen.

- Zum Homogenisieren oder Mischen des Trichterinhalts.

- Um den Leistungsbedarf des Feeder-Antriebs zu minimieren

Grundlegende Entscheidungen für das Strömungsmuster werden im Allgemeinen wie folgt klassifiziert:-

Massenstrom – Für Materialien, die sich in der Qualität oder dem Fließpotenzial in längeren

Erweiterter Speicherablauf – Für schwerfließende, inerte Materialien.

Trichterfluss – Für leichtes Fließen, inerte Materialien.

Der Massenstrom allein reicht jedoch nicht aus, um einige Strömungsschwierigkeiten effektiv zu bewältigen. Die Reihenfolge, in der verschiedene Bereiche eines Trichters befüllt und entleert werden, kann einen wichtigen Einfluss auf den Lieferzustand des Produkts haben. Seigerung, „Spülen“, Dichteschwankungen, „Anbacken“ und andere ungünstige Fließ- und Qualitätsbedingungen können alle durch ungleichmäßige Extraktion verschlimmert werden.

Dies liegt daran, dass das Material normalerweise ungleichmäßig über den Querschnitt eines Trichters gefördert wird, indem ein Winkel der „gegossenen Schüttung“ vom Füllpunkt gebildet wird. Wenn es einen physikalischen Unterschied in der Zusammensetzung der Partikel gibt, neigen die Fraktionen dazu, sich zu entmischen, wenn sie die Schüttoberfläche hinabfließen und sich radial ablagern.

Um diese Fraktionen beim Austrag wieder in ihren ursprünglichen Verhältnissen zu rekonstituieren, muss das Entnahmeprofil des Zuführschlitzes der Querschnittsfläche des Trichters entsprechen. Dies kann eine herausfordernde Aufgabe sein. Der Massenfluss wird oft als Erzeugung eines „First-In-First-Out“-Musters bezeichnet, das diese Entleerungsgefahren mindert, aber der Massenfluss bedeutet lediglich, dass der gesamte Trichterinhalt während des Entleerens in Bewegung ist und breite Geschwindigkeitsgradienten vorherrschen können.

Es wird viel von „gleichmäßiger Absaugung“ gesprochen, aber dies wird normalerweise für den Einlass des Beschickers verwendet, wenn es sich auf den Querschnitt des Trichterkörpers beziehen sollte, da große Unterschiede zwischen den bedienten Querschnittsbereichen bestehen können durch verschiedene Abschnitte des Feeders.

Dieses Erfordernis einer kohärenten Bewegung erstreckt sich auf den Umgang mit einem losen Material, das in einem flüssigen Zustand geladen wird und sich in einen stabilen Zustand setzen muss, bevor es den Trichterauslass erreicht. Dies liegt daran, dass der hydrostatische Druck der bevorzugten Durchdringung des Betts durch Material in einem flüssigen Zustand verhindert, dass der horizontale Druck von stärker abgesetztem Produkt in den Fließweg eintritt. Enge Strömungswege erhöhen auch die Gegenströmungsgeschwindigkeit gegen aufsteigende Luft zum Entweichen und erhöhen die Wahrscheinlichkeit eines "Spülens".

Eine optimale Zufuhrleistung wird dadurch sichergestellt, dass jeder Abschnitt der Zufuhrvorrichtung einen proportionalen Bereich des Trichterquerschnitts extrahiert, den sie bedient. Dies kann eine herausfordernde Aufgabe sein. Der Massenfluss wird oft als Erzeugung eines „First-In-First-Out“-Musters bezeichnet, das diese Entleerungsgefahren mindert, aber der Massenfluss bedeutet lediglich, dass der gesamte Trichterinhalt während des Entleerens in Bewegung ist und breite Geschwindigkeitsgradienten vorherrschen können.

Es wird viel von „gleichmäßiger Absaugung“ gesprochen, aber dies wird normalerweise für den Einlass des Beschickers verwendet, wenn es sich auf den Querschnitt des Trichterkörpers beziehen sollte, da große Unterschiede zwischen den bedienten Querschnittsbereichen bestehen können durch verschiedene Abschnitte des Feeders.

Zum Beispiel – Betrachten Sie einen 6 m großen Trichter mit quadratischem Querschnitt und einem Pyramidentrichter, der mit einem 2 m langen Zuführer ausgestattet ist. Die ersten und letzten 10 % des Zuführungseinlasses müssten die 11-fache Menge jeder der anderen 10 %-Sektionen absaugen, um eine gleichmäßige Absaugung im Trichter zu erreichen.

Das andere Extrem, mit einem 2 m langen Feeder auf einem 2 m Durchmesser. Silo müssten die ersten und letzten 10 % des Beschickers eine winzige Menge aufnehmen, wobei der Entnahmebedarf in den nachfolgenden Abschnitten mit dem örtlichen Radius schnell bis zum Maximum im Zentrum ansteigt. Bei den meisten Anwendungen ändert sich der Extraktionsbedarf für die Anfangs- und Endabschnitte der Zuführung, die dem Trichterinhalt ausgesetzt sind, sprunghaft.

Ein Schneckenförderer ist normalerweise kürzer als die größte Spannweite eines Trichters und der Fluss von den Trichterbereichen zu den verschiedenen Abschnitten des Förderers ist oft eine Kombination aus linearem und radialem Fluss, so dass der Kapazitätsbedarf pro Längeneinheit des Förderers für die „gleichmäßige Extraktion“ kann eine anspruchsvolle Aufgabe sein, um mit den geometrischen Eigenschaften der Schraubenextraktion in Einklang zu kommen, nämlich:–

- Der erste Schneckenabschnitt, der dem Inhalt des Trichters ausgesetzt ist, extrahiert die volle axiale Übertragungskapazität der Schnecke, während die nachfolgenden Abschnitte nur den inkrementellen Kapazitätsunterschied extrahieren können.

- Eine Erhöhung der Steigung führt aufgrund der Verringerung der axialen Übertragungseffizienz nicht zu einer proportionalen Erhöhung der Kapazität. Die Effizienz der axialen Übertragung hängt von der Schneckengeometrie und dem Kontaktreibungswinkel des verarbeiteten Materials ab, daher hängt die Spezifikation des Zuführers von vielen anwendungsspezifischen Faktoren ab.

- Darüber hinaus müssen Steigungserhöhungen proportional lange Abschnitte des Auslasses versorgen, sodass die tatsächliche Extraktionsrate pro Längeneinheit sinkt.

- Die axiale Übertragungseffizienz hängt von der Kontaktreibung des Materials auf der Stirnseite des Schneckengangs ab und ist daher für die jeweilige Anwendung einzigartig.

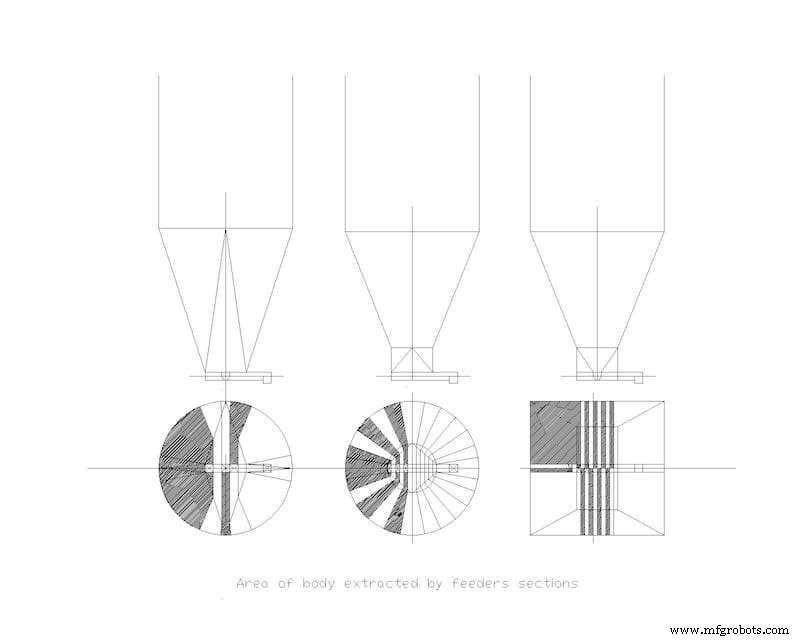

Für das Mitnahmemuster der Schneckenförderer siehe Abbildung 1.

Angesichts dieser Merkmale ist es wichtig zu wissen, ob das Produkt durch die Dauer der statischen Lagerung beeinträchtigt wird; entweder zu lang, in Bezug auf eine mögliche Verschlechterung der Produktqualität oder des Fließzustands, oder zu kurz in Bezug auf das Absetzen des Materials von einer Flüssigkeit in einen stabilen Fließzustand.

Wie aus Abb. 1 weisen der erste und letzte Abschnitt des Auslasses in der Regel die größte Varianz auf. Das Verhältnis kann von weniger als eins bis 10:1 reichen, abhängig von der Form und den relativen Proportionen der Trichter- und Auslassabschnitte und des Übergangs zwischen ihnen.

Rechercheanfragen zur Ermittlung der optimalen Spezifikation für einen Feeder können eine enge Zusammenarbeit zwischen Lieferant und Anwender erfordern, daher wenden Sie sich in wichtigen Fällen am besten an einen spezialisierten Lieferanten.

Ref.

1.Bates.L. ‘Mitnahmemuster von Schneckentrichtern.

ASME Jlrn. Eng für Ind. Mai 1969. S. 215-302.

Industrielle Ausrüstung

- Selbstentleerungsbehälter – das richtige Werkzeug für den Job

- Mehrfachverwendung für einen Plattformwagen

- Zusammenarbeit für mehr Effizienz

- Doppelspindel für Fließprofile und Freiformen

- Entwicklung intelligenter Lösungen für Gasdurchflussgeräte

- 5 Techniken zum Gießen von Aluminium

- 4 Anwendungen für hydraulische Klemmen

- CNC-Drehmaschinen für Metall

- Geräteserie – Zentrifugen

- Kinderleichte Wege zur Auswahl des richtigen Durchflussmessers für Ihre Anwendung