T-Codes vereinfachen den Bestätigungsprozess für die Werkzeuglänge

Die Werkzeuglängenkompensation vereinfacht die Programmierung und verbessert die Probebearbeitung und Dimensionierung während des Einrichtens und Produktionslaufs. Es ermöglicht auch das Zusammenbauen und Messen von Schneidwerkzeuglängen mit einem Offline-Werkzeuglängenmessgerät.

Obwohl die Werkzeuglängenkompensation eine gute Funktion ist, hat sie einige Nachteile.

Was sind die Nachteile der Werkzeuglängenkompensation?

1) Das Schneidwerkzeug muss starr genug sein, um unter Verwendung der programmierten Schnittbedingungen bearbeitet zu werden, und 2) das Schneidwerkzeug muss lang genug sein, um die tiefste bearbeitete Oberfläche zu erreichen, ohne so lang zu sein, dass es beim Werkzeugwechsel mit einem Hindernis kollidiert.

In einigen Unternehmen spezifizieren Programmierer die Komponenten zum Zusammenbau von Schneidwerkzeugen zusammen mit einer Reihe akzeptabler Längen.

Viele Unternehmen geben jedoch nur den Namen und die Größe des Werkzeugs an und überlassen es der Einrichtungsperson, zu bestimmen, wie Schneidwerkzeuge zusammengebaut werden. Einrichter wissen möglicherweise nicht genau, ob jedes Werkzeug eine ausreichende Steifigkeit aufweist oder ob seine Länge in einem akzeptablen Bereich liegt.

Auch wenn sie möglicherweise nicht in der Lage sind, die Steifigkeit zu gewährleisten, können benutzerdefinierte Makros die Frage nach dem Längenbereich des Schneidwerkzeugs lösen.

Grundlegendes Makro-Setup

Die Technik hier ist besonders hilfreich für Maschinen mit begrenztem Z-Achsen-Verfahrweg, wie kleine vertikale Bearbeitungszentren und viele horizontale Bearbeitungszentren. Wir verwenden benutzerdefinierte FANUC-Makrosystemvariablen, um auf Offset-bezogene Daten zuzugreifen, und unser Beispiel geht auch davon aus, dass die Maschine über den FANUC-Standardsatz von sechs Vorrichtungsoffsets verfügt und der Benutzer plant, die Schneidwerkzeuglänge als Offsetwert für die Werkzeuglängenkompensation festzulegen. P>

Variablen in der Serie #2200 bieten Zugriff auf Werkzeuglängen-Geometrie-Offsets. Die in der #5200-Serie bieten Zugriff auf Fixture-Offsets. Zusätzlich „referenziert“ unser Beispiel die zugehörigen Systemvariablenwerte. Unsere Werte für die Testwerkzeuglänge sind:

#149=4.0

#2=#[2200+#149] (Aktuelle Werkzeuglänge)

Wenn die gemeinsame Variable Nr. 149 auf 4,0 gesetzt ist, ergibt der Ausdruck 2200 + Nr. 149 2204. Das Nummernzeichen (#) außerhalb der Klammern macht diese Systemvariable Nr. 2204, die auf den Wert des Werkzeuglängen-Geometrieversatzes Nummer vier zugreift. Ähnliche Techniken werden für den Zugriff auf den aktuell eingestellten Fixture-Offset-Z-Registerwert verwendet. Wir verwenden auch die Systemvariable #4014, um auf den aktuell eingestellten Fixture-Offset-Wert (54-59) zuzugreifen.

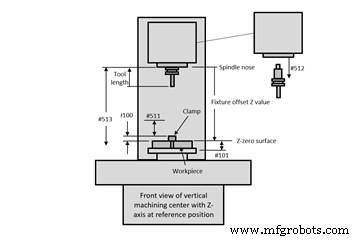

Betrachten Sie die Abbildung.

Eingabedaten stammen von Offsets, von Systemkonstanten (permanente gemeinsame Variablen der Serie #500) und von im Programm angegebenen Werten. Die Versätze umfassen die Z-Werte des Vorrichtungsversatzes und die Werkzeuglängen, die in den Geometrieversätzen für die Werkzeuglängenkompensation eingegeben wurden.

Benutzer müssen die folgenden Systemkonstanten nur einmal eingeben:

#511:Freigabe für Werkzeugwechsel.

#512:Auszugsbetrag des Werkzeugwechslers (siehe Dokumentation des Maschinenbauers).

#513:Verfahrweg der Z-Achse (siehe Dokumentation des Maschinenbauers).

Diese Werte passen zum CNC-Programm:

#100:Abstand zwischen der Z-Null-Oberfläche und dem höchsten Hindernis (z. B. einer Klemme).

#101:Abstand zwischen der Z-Null-Oberfläche und der tiefsten Tiefe. Dieser Wert kann vor jedem Werkzeugwechsel festgelegt werden.

Diese Technik arbeitet mit einem benutzerdefinierten T-Code-Programm. Nachdem ein Parameter (#6001, Bit 5 für neuere FANUC-CNCs) auf 1 gesetzt wurde, speichert die CNC jedes Mal, wenn sie einen T-Code sieht, den T-Wert in der gemeinsamen Variablen #149 und führt das Programm O9000 aus.

Es gibt zwei gängige Arten von automatischen Werkzeugwechselsystemen.

Welche Arten von automatischen Werkzeugwechselsystemen gibt es?

Bei einem vervollständigt der T-Code von selbst den Werkzeugwechsel. Beim anderen dreht der T-Code lediglich das Werkzeugkarussell und bringt das Werkzeug zur Bereitschaftsstation, während ein M06-Befehl die Werkzeuge wechselt. Das folgende Beispielprogramm sollte für beide gut funktionieren, obwohl Benutzer möglicherweise den T-Code und den M06 in zwei Befehle trennen müssen, damit das Programm ordnungsgemäß ausgeführt wird.

Beispielprogramme

Hier sind die Programme. Das Hauptprogramm (O6001) ist abgekürzt, um nur die zugehörigen Befehle anzuzeigen:

O6001 (Hauptprogramm)

G54 (Vorrichtungs-Offset wählen)

#100=2.0 (Höhe des höchsten Merkmals/Hindernis von der Z-Null-Oberfläche der Vorrichtung versetzt)

#101=2,5 (größte Bearbeitungstiefe für Werkzeug 4)

(.)

(Befehle zum Programmstart)

(.)

T04 (Ruft Programm O9000 auf, das benutzerdefinierte benutzerdefinierte T-Code-Makro)

M06 (Werkzeugwechsel erfolgt, wenn Werkzeug innerhalb des Bereichs ist)

(.)

(Bearbeitung mit Werkzeugstation 4)

(.)

#101=1.0 (größte Bearbeitungstiefe für Werkzeug 5)

(Tool-Startbefehle)

(.)

T5 (Ruft benutzerdefiniertes benutzerdefiniertes T-Code-Makro auf)

M06 (Werkzeugwechsel erfolgt, wenn Werkzeug innerhalb des Bereichs ist)

(Bearbeitung mit Werkzeug 5)

(.)

(Bilanz des Bearbeitungsprogramms)

(.)

M30

O9000 (Benutzerdefiniertes Makro zur Werkzeugprüfung)

#1=ABS[#[5203+[#4014-53]*20]] (Aktueller Fixture Offset Z-Wert)

#2=#[2200+#149] (Aktuelle Werkzeuglänge)

IF[[#1-#2-#511-#512-#100]GT0]GOTO5 (Ist die Werkzeuglänge in Ordnung?)

#3000=100(WERKZEUG IST ZU LANG)

N5#3=#1+#101 (größte Tiefe)

#4=#513+#2 (Werkzeugreichweite)

IF[[#4-#3]GT0]GOTO10 (Wird das Werkzeug die tiefste Oberfläche erreichen?)

#3000=101(WERKZEUG ZU KURZ)

N10T#149 (Werkzeug in Bereitschaftsposition drehen)

M99

Industrielle Ausrüstung

- Was ist ein Stanzwerkzeug?

- Vereinfachen Sie Ihre Schneidwerkzeugbestellungen

- Absolute Werkzeuglänge:der Industriestandard

- Werden Sie produktiver mit absoluter Werkzeuglänge

- Was ist Rührreibschweißen? - Verfahren und Anwendung

- Was ist Bearbeitung? – Definition, Prozess und Werkzeug

- Ascend Previews Tool zur Vereinfachung der Datenpipelineverwaltung

- Bearbeitungsprozess und Werkzeugmaschine verstehen

- Werkzeuglängenkompensation – Definition aus dem CNC-Lexikon

- Werkzeuglängenmessung – Definition aus dem CNC-Lexikon