Präzisionsbearbeitungstechnologie, die Betriebe voranbringt

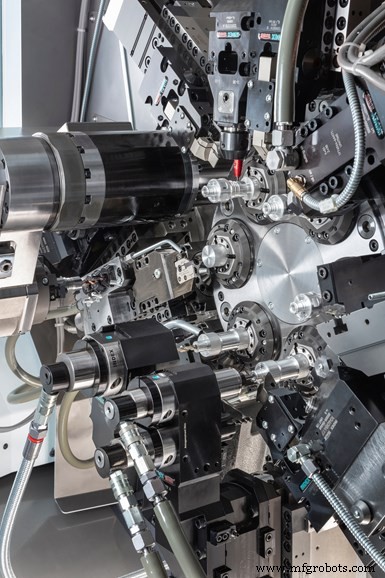

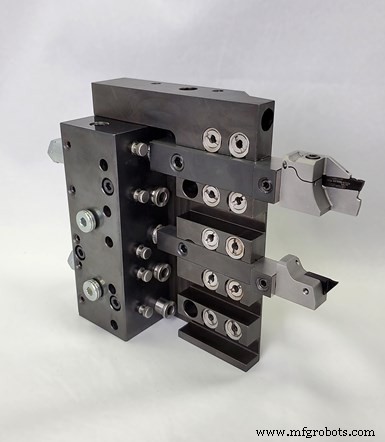

Die Index MS32-6 Mehrspindeldrehmaschine verfügt über die neue Werkzeugschlittenplattform des Unternehmens, die eine W-Verzahnungsschnittstelle und ein Schnellspannsystem verwendet, um schnelle Wechsel zu ermöglichen.

Meine Kolumne „Chasing Threads“ hier legt die Begründung für diesen Artikel dar. Kurz gesagt, während die physische International Manufacturing Technology Show (IMTS) diesen Monat nicht stattfindet, haben sich Software- und Ausrüstungslieferanten darauf vorbereitet, in dieser Zeit neue Angebote vorzustellen, die Geschäften wie Ihrem dabei helfen können, effizienter und effektiver zu arbeiten.

Aus diesem Grund habe ich mich an eine Reihe von Lieferanten unserer Präzisionsbearbeitungsindustrie gewandt, die die Messe unterstützen, um mehr über die Trends zu erfahren, die sie entdeckt haben, und darüber, wie ihre neue Technologie entwickelt wurde, um den Herausforderungen dieser Trends zu begegnen. Die beiden Trends, die sich nach meinen Gesprächen mit vielen von ihnen am deutlichsten abzeichneten, waren:Automatisierung ist mehr als Robotik, und Bearbeitungsmaschinen für die Großserienfertigung werden flexibler. In diesem Sinne folgen im Folgenden Snippets, in denen Technologien vorgestellt werden, mit denen Shops hervorragende Leistungen erbringen können, wenn sie ihr Geschäft so einrichten, dass die Bedürfnisse der Kunden bestmöglich erfüllt werden.

Werkstattautomatisierung gibt es in verschiedenen Formen

Wenn einige das Wort „Automatisierung“ im Zusammenhang mit seiner Rolle in einer Maschinenwerkstatt hören, fällt sofort ein Roboter ein. Sicherlich werden maschinenbedienende Roboter in Geschäften immer häufiger eingesetzt. Und der Wert einer solchen automatisierten Produktion wurde besonders deutlich, da die Geschäfte aufgrund von COVID-19 vor personelle Herausforderungen gestellt wurden. Es überrascht nicht, dass Werkzeugmaschinenhersteller zunehmend nach Automatisierungsmöglichkeiten gefragt werden, die für ihre Ausrüstung verfügbar sind.

Dazu gehört Marubeni Citizen-Cincom. Seine Citizen-Swiss-Typen können mit Vakuumauswurf, Drahtauswurf und Palettenlade-/entladeeinheiten für die automatisierte Teilehandhabung ausgestattet werden. Vakuumsysteme werfen Teile von der Gegenspindel in einen Vakuumabsauger aus, die in einem externen Behälter oder Karussell gesammelt werden. Gut geeignet für medizinische Anwendungen, sind Drahtauswurfsysteme zum Auswerfen langer, empfindlicher Teile konzipiert und umfassen eine Teilesammelschale oder einen Tisch. Palettiersysteme ermöglichen das Sammeln und Bemustern von Komponenten während des Prozesses, während während des Bearbeitungsprozesses auf eine Shuttle-Lagereinheit zugegriffen werden kann, um fertige Komponenten zu entladen. Es ist auch möglich, Material automatisch in die Spindel der Maschine zu laden.

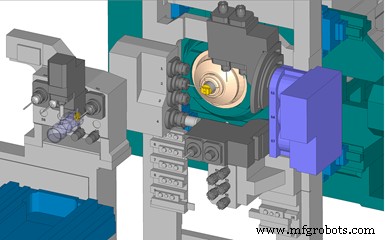

Marubeni Citizen-Cincom bietet jetzt B-Achse an automatische Werkzeugwechselfunktion für seine L20XII ATC Swiss-Typen, die 13 Werkzeuge aufnehmen können.

Das Unternehmen bietet jetzt auch eine automatische Werkzeugwechselfunktion für seine B-Achse L20XII ATC Swiss-Typen an (wie im Video unten gezeigt). Werkzeuge werden am Mehrfach-Werkzeughalter montiert und können 13 B-Achsen-Werkzeuge für die Frontbearbeitung aufnehmen (von denen 12 im ATC gespeichert sind). Die ATC-Werkzeuge können in Verbindung mit bestehenden Drehwerkzeugen und Rotationswerkzeugen zur Querbearbeitung verwendet werden. Sie können für schnelle Einrichtung offline voreingestellt werden und ermöglichen gleichzeitig die vollständige Bearbeitung komplexer Geometrien, wie sie bei medizinischen Implantaten üblich sind.

Stangenlademagazine mit Magazin sind einfach einsetzbare Automatisierungswerkzeuge. Beispielsweise verfügt der neue Edge Patriot 880 von Edge Technologies (für Durchmesser von 8 bis 80 mm und erhältlich in 6- und 12-Fuß-Versionen) über schnell wechselbare Führungskanäle und eine einstellbare Rollenlünette. Das Unternehmen sagt, dass es eine Marktnachfrage nach einer robusten, erschwinglichen Lösung für Stangenmaterial mit großem Durchmesser erfüllt. Die 6-Fuß-Version soll Benutzern zugute kommen, die mehr Funktionalität als ein herkömmlicher Kurzlader wünschen, indem sie 6-Fuß-Stangen mit Restrückzug beschicken können.

Die CAM-Programmierung kann auch automatisiert werden, und DP Technology hat seine Engine für künstliche Intelligenz (KI) verfeinert, um dies zu ermöglichen. Das Ziel ist es, „Intelligenz aufzubauen“ und bewährte Programmierpraktiken zu integrieren, indem eine Datenbank mit Informationen verwendet wird, die erfahrene Programmierer im Laufe der Zeit verfeinert haben.

Die neueste Version der Esprit-Software von DP umfasst Funktionen wie Machine Swap, das das Konzept des digitalen Zwillings nutzt, bei dem eine digitale Nachbildung des gesamten Bearbeitungsvorgangs in einer virtuellen Umgebung erstellt wird. Das Unternehmen sagt, dass diese Fähigkeit gut für Geschäfte ist, die viele verschiedene Maschinentypen haben. Es wird beispielsweise gesagt, dass ein für eine VMC erstelltes Teileprogramm erstellt werden könnte, um den Job auf einer HMC auszuführen, wobei die KI-Engine automatisch den neuen Code generiert, da sie die Kinematik der HMC kennt. In ähnlicher Weise kann die KI-Engine mit der automatischen Verknüpfungsfunktion die optimale, sichere Verknüpfung von Schneidvorgängen erstellen, Bewegungen anpassen, wenn Werkstückmaterial entfernt wird und sich Werkzeugabstände ändern, um die Zykluszeiten zu beschleunigen.

Esprit verwendet eine künstliche Intelligenz-Engine als Mittel um „Intelligenz“ in die CAM-Programmierung für eine Reihe von Werkzeugmaschinen, einschließlich Schweizer Typen, einzubauen. Auch die Erstellung exakter digitaler Zwillinge realer Maschinen mit Daten der Maschinenkinematik ist dabei ein wesentlicher Bestandteil.

Das Unternehmen arbeitet aber auch eng mit Werkzeugmaschinenherstellern und -händlern zusammen, damit Postprozessoren entwickelt werden können, die keine manuelle Codebearbeitung erfordern. Es heißt, dass dies eine ebenso große Zeitersparnis für Programmierer sein kann.

Star CNC sagt, dass mit der Weiterentwicklung der unbeaufsichtigten Bearbeitung ein erhöhter Bedarf an Prozessüberwachung und prädiktiver Analytik entsteht, um einen leicht oder vollständig unbeaufsichtigten Betrieb zu unterstützen. Die neue SMOOSS-i-Software soll die Fernüberwachung durch Live-Datenerfassung sowie den minutenaktuellen Status der Auftragserfüllung ermöglichen. Andere Softwarefunktionen können dabei helfen, die erforderliche Aufmerksamkeit des Bedieners basierend auf der Lebensdauer und dem Zustand des Werkzeugs, dem verbleibenden verfügbaren Rohmaterial und dem aktuellen Maschinenstatus vorherzusehen. Dies hilft besser zu bestimmen, wann ein Bediener an einer bestimmten Maschine sein muss, um seine/ihre Zeit und Anwesenheit besser zu verwalten. Angesichts der aktuellen Empfehlungen zur sozialen Distanzierung aufgrund von COVID-19 kann dies auch die Anzahl der Menschen, die sich in einem Bereich versammeln, minimieren.

Die Detector-Serie von SPC Innovations ist modular aufgebaut Design, das eine einfache Kalibrierung und Konfiguration verschiedener Sensoren basierend auf einem bestimmten Teil ermöglicht und gleichzeitig die Installation des Systems auf anderen Maschinen ermöglicht.

Ebenso müssen, um Vertrauen in unbeaufsichtigte Bearbeitungsprozesse aufzubauen, Teile regelmäßig zur Maßkontrolle und Werkzeuge sowie zur Erkennung von Verschleiß und Bruch gemessen werden. SPC Innovations bietet jetzt sein Werkzeug- und Teilemesssystem Detector in der Maschine an. Das System besteht aus einem universellen industriellen Touchscreen, der zum Programmieren und Überwachen von stabförmigen, elektronischen Kontaktsensoren mit Encodern verwendet werden kann, die entweder für Werkzeug-/Teileanwesenheit oder Teilemessung konfiguriert sind. Die prozessinterne Messung kritischer Teileattribute ermöglicht automatische Änderungen an Werkzeugversätzen, um den Werkzeugverschleiß zu kompensieren. Es kann auch automatisch Teile ablehnen, die aufgrund einer Anomalie wie einer Fehlladung als schlecht befunden werden.

Das neue System bietet Platz für bis zu 16 Sensoren. Die maschineneigene Materialhandhabungsfunktion kann verwendet werden, um ein Teil zu einem Sensor zu bewegen, oder es kann ein Querschlitten erstellt werden, um einen Sensor zu einem Teil zu bringen, um dessen Durchmesser, Länge und mehr zu messen. Der modulare Aufbau soll eine einfache Kalibrierung und Konfiguration verschiedener Sensoren basierend auf einem bestimmten Teil ermöglichen und die Installation des Systems auf anderen Maschinen ermöglichen. Außerdem kann eine solche automatische In-Maschine-Inspektion einen erheblichen Teil des manuellen Sortierens und Messens von Teilen sowie den physischen Kontakt mit den Teilen beseitigen.

Produktionsanlagen können flexibel sein

Transfermaschinen sind bekannte Optionen für die Bearbeitung großer Stückzahlen. Hersteller wie Gnutti entwerfen ihre Maschinen jedoch auch im Hinblick auf Flexibilität. Beispielsweise verarbeitet die Piccola-Maschine Coils bis zu einem Durchmesser von 13 mm. Die Bearbeitung vom Coil eliminiert die Notwendigkeit, auf neue Stangenmaterialgrößen umzusteigen, und ermöglicht Werkstätten, einen hohen Materialverbrauch zu realisieren, da keine Stangenmaterialreste vorhanden sind. Darüber hinaus verfügt die Piccola-Maschine über ein neues Werkzeugwechselsystem mit mehreren Stationen, das bis zu sechs Werkzeuge aufnehmen kann. Dies bietet Vielseitigkeit, um verschiedene Jobs auszuführen oder über redundante Tools für lang andauernde Jobs zu verfügen.

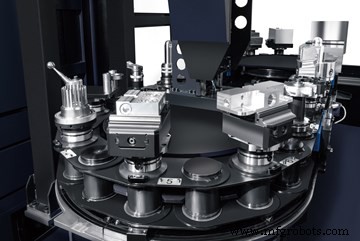

Hwacheon sagt, dass es ein wachsendes Interesse an automatisierten Lösungen sieht Lösungen für hochkomplexe Teile, wie sie auf der Fünf-Achs-Maschine D2-5AX hergestellt werden. Dieser automatische Werkstückwechsler, der an eine solche Maschine angebaut werden kann, ist in Modellen mit acht oder 20 Stationen erhältlich und kann Teile mit einem maximalen Durchmesser von 300 mm und einem Gewicht von 80 kg aufnehmen.

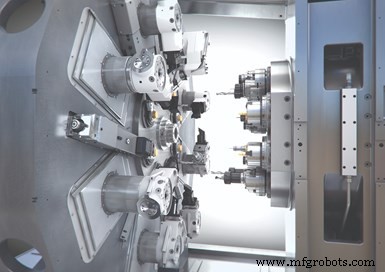

Bei der Rundtaktplattform MultiX hat Mikron den Schwerpunkt auf Konfigurierbarkeit, Skalierbarkeit und Flexibilität gelegt. Diese Maschinen bieten echte Drehfähigkeiten und die Möglichkeit, bis zu drei Werkzeuge im Schnitt in einer Station zu haben (eine Maschine kann 4-24 Stationen haben). Alle Standard-Bearbeitungseinheiten sind austauschbar und sehr präzise repositionierbar. Daher kann eine für einen Job konfigurierte Maschine durch den Austausch von Bearbeitungseinheiten für einen anderen Job umkonfiguriert werden. Darüber hinaus sind verschiedene Werkzeughalter verfügbar und mehrere Werkzeuge können an jeder Einheit montiert werden.

Das PortaCenter-Konzept von Porta wurde auch entwickelt, um den Anforderungen einer High-Mix-Produktion gerecht zu werden, da das Gesamtvolumen der benötigten Teile nach Angaben des Unternehmens weiter steigt, die Losgrößen jedoch schrumpfen. Diese Standardmodellmaschinen verfügen über drei 4-Achsen-Bearbeitungsstationen und eine Lade-/Entladestation und bieten – in einer einzigen Einheit – eine Alternative zu mehreren konventionellen 4-Achsen-Horizontal-Bearbeitungszentren (HMCs). Dies soll die Kosten in Bezug auf Vorrichtungen, Werkzeuge, Arbeit, Stellfläche, Inspektion und Betriebsmittel reduzieren und gleichzeitig einen schnellen Wechsel zu neuen Jobs ermöglichen. Das Unternehmen sagt, dass die zusätzlichen A- und U-Achsen des PortaCenter es ihm ermöglichen, Teile in einer Aufspannung zu bearbeiten, die eine herkömmliche HMC nicht kann. Das Standardmodell PortaCenter ISO40 bietet einen 10-Zoll-Arbeitsraum, während das Unternehmen auch sein ISO50-Modell anbietet, das einen 20-Zoll-Arbeitsraum hat, um größere Teile aufzunehmen.

Eine Alternative, wenn die Stangengröße zu drücken beginnt a Aufgrund der Kapazität des Schweizer Typs kann dieser Doosan Puma TT-1300SYYB mit zwei Revolvern, jeder mit Y-Achsen-Bewegung, die Haupt- und Nebenspindeln separat oder gleichzeitig anfahren.

Betriebe, die mit Schweizer Typen vertraut sind, müssen auch Entscheidungen treffen, wenn Aufträge die Stangenmaterialkapazität dieser Maschinen übersteigen oder überschreiten. Laut Doosan bietet sein neues Modell Puma TT-1300SYYB die Produktivität, Präzision und Flexibilität für Teile, die aus 2-Zoll-Stangenmaterial hergestellt werden können. Diese Maschine verfügt über Zwillingsrevolver, jeder mit Y-Achsen-Bewegung, die die Haupt- und Nebenspindeln separat oder gleichzeitig anfahren können, letztere für Operationen wie das Klemmdrehen.

Für kleinere Teile bietet Index jetzt seine neue Mehrspindel-Drehmaschine MS32-6 (siehe oben auf dieser Seite) an, die angeblich einem breiteren Spektrum von Betrieben die Option der Mehrspindel-Technologie eröffnet. Diese Maschine umfasst die neue Werkzeugschlittenplattform des Unternehmens, die eine W-Verzahnungsschnittstelle verwendet, um schnelle Wechsel mit präziser Positionierung zu ermöglichen. Zudem soll ein neues Schnellspannsystem das Einbringen offline gerüsteter Werkzeuge erleichtern. Index sagt, dass die Kombination dieser Funktionen die Rüstzeiten um mehr als 90 % verkürzen kann, sodass Werkstätten die hohe Produktivität erzielen können, für die Mehrspindelmaschinen bekannt sind, mit Vielseitigkeit, um kleinere Losgrößen zu verarbeiten.

Tornos bietet jetzt seine kompakten SwissNano-Maschinen an in einem größeren Modell mit 7 mm Durchmesser.

Tornos hat die Flexibilität seiner kleinen SwissNano-Swiss-Typen mit seiner größeren Version mit 7 mm Durchmesser ebenfalls gesteigert. Dieses Modell verfügt über die gleiche thermische Stabilität und das 6-Achsen-Kinematikdesign mit Gegenspindel, die auf drei Linearachsen des ursprünglichen 4-mm-Modells montiert ist, hat aber auch die doppelte Spindelleistung (2,5 kW), um exotischere Materialien zu bearbeiten. Außerdem können zwei, drei oder vier Werkzeuge unter der Gegenspindel montiert werden, sodass die Maschine parallel arbeiten kann.

Horn bietet die W&F Lineareinheit mit integriertem Kühlmittel an Managementsystem für Swiss-Typen. Diese Einheit verfügt über speziell entwickelte Rohrleitungen, die es dem Benutzer ermöglichen, Hochdruck-Kühlmittel zu den Werkzeughaltern zu leiten, indem einfach zwei Leitungen an die Anschlüsse der Einheit angeschlossen werden.

Schnellwechselwerkzeuge sind ebenfalls erhältlich, um die Flexibilität von Produktionsmaschinen wie z. B. Swiss-Typen zu erhöhen, um kleinere Chargengrößen leichter aufnehmen zu können. Zum Beispiel bietet Tsugami sowohl angetriebene als auch statische Werkzeughalter an, die außerhalb der Maschine voreingestellt und in Sekundenschnelle gewechselt werden können, wodurch die Gefahr von Bedienerfehlern beim Anfassen von Werkzeugen eliminiert wird. Dies kann auch den Bedarf an sekundären Arbeitsgängen stark reduzieren sowie die Verwendung redundanter Werkzeuge und Lights-Out-Bearbeitung fördern.

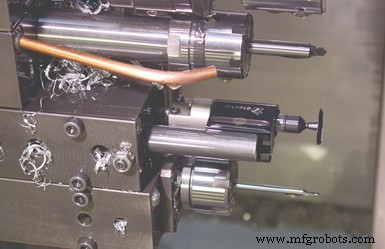

Horn hat sich mit W&F Werkzeugtechnik zusammengetan, um die W&F Lineareinheit mit integriertem Kühlmittelmanagementsystem für Schweizer Typen für schnelleres Rüsten anzubieten. Horn sagt, dass dieses Schnellwechselangebot zwar nicht das erste auf dem Markt war, aber die mit den strengen Anforderungen der Schweizer Zerspanung verbundenen Stabilitätsprobleme löst und den engen Arbeitsraum anspricht, der andernfalls zu zusätzlicher Zeit für den Werkzeugwechsel führen könnte.

Nach Angaben des Unternehmens bedeutet das Wechseln eines Werkzeugs bei einem Schweizer Typ häufig das Abrichten der Schneide und das Ausloten des Werkzeughalters, wenn Kühlmittel vorhanden ist. Das Abrichten kann zeitaufwändig sein, und da das Werkzeug gegen den Außendurchmesser eines Teils positioniert werden muss, kann ein zu starkes Anziehen des Werkzeughalters auch die Kante des Schneidwerkzeugs abbrechen. Stattdessen ist das W&F Linear-System ein direkt anschraubbarer Block, der so angepasst ist, dass er den Werkzeugblock der spezifischen Maschine des Benutzers ersetzt. Der Block verfügt über speziell entwickelte Rohrleitungen, die es dem Benutzer ermöglichen, Hochdruckkühlmittel zu betreiben, indem einfach zwei Leitungen an Anschlüsse am Block angeschlossen werden. Das Kühlmittel wird durch den Block und durch HSK-Kühlmittelrohre in die Werkzeughalter geleitet, die in die Rohranschlüsse am Boden jeder Werkzeugstation gesteckt werden.

Die Installationsöffnungen bieten auch einen festen Abstand zum Festlegen der Position des Schneidwerkzeugs. Die Anschlüsse dienen als Stopper, da der Meißelhalter auch ohne Kühlmitteldurchfluss an ihnen anliegt. Da die Länge des Meißelhalters bekannt ist und der Anschlag eine exakte Position liefert, kann der Anwender die Position einer Schneide ermitteln, ohne diese abrichten zu müssen. Der Werkzeugwechsel besteht dann darin, einen Werkzeughalter herauszuziehen, den Einsatz auszutauschen und wieder einzustecken.

Werkzeugwechsel für CNC-Fräsmaschinen sind nicht so problematisch, da sie über automatische Werkzeugwechsler (ATCs) verfügen. Aber für Werkstätten, die Hochgeschwindigkeitsspindeln verwenden möchten, um die Drehzahl bereitzustellen, mit der eine herkömmliche Maschine Mikroarbeiten ausführen kann – ein Markt, von dem NSK sagt, dass er wächst –, kann ein Eingriff des Bedieners erforderlich sein.

Schnelles Wechseln der Werkstückhalterung wird immer üblicher Speed-Setups in High-Mix-Produktionsumgebungen. Um auch kubische Teile spannen zu können, hat Hainbuch seine Systeme kürzlich um ein Zweibackenmodul erweitert.

Nach Angaben des Unternehmens erfordern Werkzeuge mit kleinem Durchmesser typischerweise Spindeldrehzahlen von 15.000 U/min oder mehr, Drehzahlen, die herkömmliche Maschinen oft nicht erreichen können. Eine Art Hochgeschwindigkeitsspindel, die in die eigene Spindel einer Maschine eingebaut wird, ist ein elektrisches Modell. Laut NSK haben elektrische Spindeln den Vorteil, dass sie sich einfach mit der CNC einer Maschine verbinden lassen und eine lange Lebensdauer, konstante Geschwindigkeit, hohe Genauigkeit und gute Wiederholbarkeit bieten. Der Nachteil herkömmlicher elektrischer Spindeln besteht darin, dass sie zwar in einer ATC-Tasche aufbewahrt werden können, ein Bediener die Maschine jedoch anhalten muss, um das elektrische Signal und die pneumatische Luftleitung zu trennen, die zum Kühlen und Spülen verwendet werden, bevor die Spindel in die ATC geladen werden kann. Die neuesten Modelle des Unternehmens sind vollständig austauschbar, ohne dass diese Elemente manuell verbunden oder getrennt werden müssen. Dies bietet die Flexibilität für eine Maschine mit niedriger Drehzahl, um bei Bedarf die für die Mikrobearbeitung erforderlichen hohen Drehzahlen zu erreichen. Die elektrischen Spindeln von NSK können 80.000 U/min erreichen.

Mehr am Horizont (wie immer)

Dieses Technologie-Sampling ist genau das – ein Sampling. Kein einzelner Artikel kann so umfassend sein, dass er alle Neuerungen anspricht, die der Präzisionsbearbeitungsindustrie zur Verfügung stehen. Wie immer Produktionsbearbeitung wird weiterhin hilfreiche neue Geräte, Software und Konzepte einführen, sobald diese entwickelt werden. Wir freuen uns auch darauf, weiterhin tiefer in Themen wie die in diesem Artikel erwähnten einzutauchen und Geschichten zu schreiben, die beschreiben, wie fortschrittliche Technologie in Geschäften wie Ihrem erfolgreich angewendet wird. Abonnieren Sie Ihr Druckexemplar.

Anatomie einer Achtspindel

Bei einem Besuch in der deutschen Zentrale von Schütte vor kurzem erfuhr Production Machining von der achtspindligen ACX CNC multi des Unternehmens, einer Variante der sechsspindligen Generation SCX CNC multi. Eine Herausforderung bestand darin, eine intuitive Bedienerschnittstelle für eine Maschine anzubieten, die bis zu 85 Achsen steuern kann. Weitere Informationen.

Industrielle Ausrüstung

- Was ist ein Maschinist?

- Die verschiedenen Präzisionsbearbeitungstechnologien

- Präzisionsbearbeitung wird immer größer

- Werkzeugmaschinen verfügen über eine integrierte Steuerung

- Was ist Präzisionsbearbeitung?

- Schneller Prototyp für die Präzisionsbearbeitung

- Terminologien für die Präzisionsbearbeitung

- Schneidwerkzeuge für die Präzisionsbearbeitung

- Präzisions-CNC-Bearbeitung vs. Standardbearbeitung

- Präzisions-CNC-Bearbeitungsgeräte