Warum ein CNC-Mehrspindel-Bearbeitungszentrum für MetalQuest sinnvoll ist

Seit der Eröffnung im Jahr 1996 hat sich MetalQuest darauf konzentriert Übernahme der Multitasking-Technologie. Seine neueste Ergänzung ist dieser achtspindlige Multi, der derzeit eine fünfteilige Familie betreibt.

Als Scott Harms 1996 sein Lohnbearbeitungsgeschäft MetalQuest gründete, richtete der Firmenpräsident es ein, um sich von anderen zu unterscheiden. Die erste Maschine des Unternehmens in Hebron, Nebraska, war eine dreiachsige CNC-Drehmaschine mit angetriebenen Werkzeugen. Das Ziel bestand darin, Multitasking zu seiner Nische zu machen und Teile fertig zu bearbeiten, anstatt sie über eine Drehbank und eine Mühle zu führen, wie es andere Werkstätten zu dieser Zeit üblich machten. Heute haben alle seine Werkzeugmaschinen, abgesehen von einer im Werkzeugbau, eine Kombination aus Gegenspindel und angetriebenen Werkzeugen. Das Unternehmen hat auch 13 FANUC-Roboter in seiner nun 51.000 Quadratmeter großen Anlage, kauft sie direkt von FANUC und integriert sie selbst.

MetalQuest konzentriert sich auf Arbeiten mit mittlerem bis hohem Volumen für eine Reihe von Branchen und verwendet ein umfassendes internes Shop-Management-System, das vom Vice President und COO des Unternehmens, Scott Volk, entwickelt wurde und alle Betriebskennzahlen verfolgt. Ein Job, der seit den frühen 2000er Jahren ausgeführt wird, ist eine Familie von fünf Teilen mit ähnlichen zylindrischen Geometrien mit sechseckigen und brünierten Merkmalen. Die Werkstatt bearbeitete diese Teile ursprünglich auf drei Y-Achsen-Drehzentren mit angetriebenen Werkzeugen, aber dieser Job war mit dieser Ausrüstung nur geringfügig rentabel. Darüber hinaus verwendete die Werkstatt zuvor Sechskantmaterial (12L14-Stahl) für diesen Job, da die Teile eine Sechskantfunktion aufwiesen und im Vergleich zu herkömmlichem Rundstangenmaterial weniger Gesamtmaterial entfernt werden musste. Der Sechskantschaft neigte jedoch dazu, gebogen zu werden, sodass die Werkstatt auf Rundstangenmaterial umstellte. Dies verlängerte die Zykluszeiten aufgrund des zusätzlichen Materials, das maschinell entfernt werden musste.

Harms wollte diesen Job jedoch nicht aufgeben, da die Bewerbung nicht für den Öl- und Gasmarkt war, ein Markt, auf den er seiner Meinung nach zu stark fokussiert war. Stattdessen war es sinnvoller, einen produktiveren Weg zur Bearbeitung dieser speziellen Teilefamilie zu finden, um in Bezug auf die Branchen, in denen die Werkstatt tätig war, diversifizierter zu bleiben.

Zykluszeiten wurden von fast zwei Minuten reduziert auf Y-Achsen-Drehzentren bis zu 15 Sekunden auf der Mehrspindlermaschine.

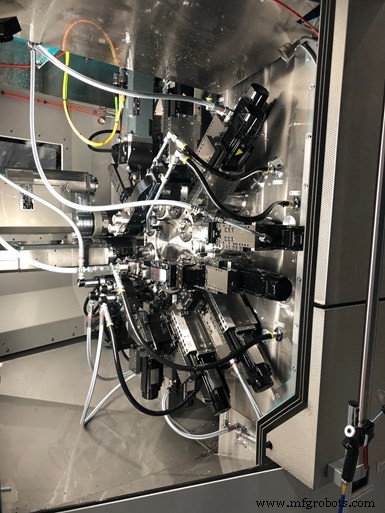

Die Antwort kam in Form einer Index MS40-8 Mehrspindelmaschine mit acht Spindeln, der ersten Mehrspindelmaschine der Werkstatt. „Angesichts unseres Fokus vom ersten Tag an auf die Einführung von Geräten, Technologien und Prozessen, die andere Geschäfte nicht haben, war diese Art von Multitasking-Maschine der nächste logische Schritt für unser Geschäft“, sagt Harms.

„Die Kaufentscheidung für diesen Mehrspindler lief auf drei Bedürfnisse hinaus“, ergänzt Volk. „Wir wollten profitablere Teile, wir wollten uns von Öl und Gas diversifizieren und wir wollten Technologie hinzufügen, die uns weiter von anderen Geschäften abhebt. Diese Maschine überprüft all diese Kästchen.“ (Siehe Video vom Einzugstag der Maschine unter gbm.media/movein.)

Das Herz dieser Maschine ist ihre kompakte Spindeltrommel, die laut Index eine dreiteilige Hirth-Kupplung verwendet, um eine präzise Bearbeitung an jeder Position zu ermöglichen. Die Spindeln in der Trommel sind flüssigkeitsgekühlt und bieten eine stufenlose Drehzahlregelung. Die Maschine von MetalQuest wurde außerdem mit zwei schwenkbaren Synchronköpfen (Abgreifspindeln) für die Rückseitenbearbeitung ausgestattet.

Eine Teileprüfstation mit verschiedenen Messgeräten, einschließlich eines Oberflächenrauheitsmessgeräts sowie eines Computers für den Zugriff auf das proprietäre Werkstattverwaltungssystem von MetalQuest, wurde in der Nähe der Mehrspindelmaschine hinzugefügt.

„Je nach Teil kann die Rückseitenbearbeitung eine Einschränkung der Mehrspindler-Maschinenplattform sein“, erklärt Harms. „Wenn Sie nur eine Rückseitenbearbeitungsspindel haben und das Teil eine gute Rückseitenbearbeitung erfordert, bestimmt der längste Rückseitenbearbeitungsprozess die Zykluszeit des Teils. Wir haben die zweite Spindel spezifiziert, um sicherzustellen, dass lange Rückbearbeitungsvorgänge kein Engpass für zukünftige Teile sind, die wir wahrscheinlich über die aktuelle fünfköpfige Familie hinaus auf dieser Maschine einsetzen werden.“

Für diese Teilefamilie bearbeitet der Mehrspindler 30.000 Teile pro Monat/450.000 Teile jährlich. Laut Harms entspricht dies etwa 45 % der Kapazität dieser Maschine. Die Zykluszeiten wurden im Vergleich zu den Y-Achsen-Drehzentren von fast zwei Minuten auf 15 Sekunden reduziert. Außerdem eröffnete die Umstellung dieser Arbeit auf die neue Mehrspindelmaschine Kapazitäten auf diesen anderen drei Drehzentren, um verschiedene Jobs auszuführen.

Die Umstellung auf ein neues Teil in der Familie geht schnell, da die Werkstatt für alle Teile Stahlstangen mit dem gleichen Durchmesser verwendet, wodurch die Spannzangen für Stangenlademagazine nicht gewechselt werden müssen. Ein Wechsel von ein paar Fräsern könnte ausreichen.

Dedizierter Voreinsteller

Der erste Produktionstag der Mehrspindelmaschine war der 15. Januar (ich besuchte zufällig an diesem Tag die Werkstatt). MetalQuest kaufte außerdem ein Zoller Hyperion-Werkzeugvoreinstellgerät (sein drittes Voreinstellgerät) speziell für die Verwendung mit der Mehrspindelmaschine. Bei diesem Voreinstellgerät sind Werkzeugblöcke auf einem Rundschalttisch installiert, sodass Werkzeuge in der gleichen Ausrichtung wie in der Maschine installiert werden können. Es bietet auch eine automatische Werkzeugvermessung und verfügt über eine Y-Achsen-Bewegung, um beispielsweise die Mittenhöheneinstellung von Bohrstangen zu ermöglichen.

Dieses Voreinstellgerät wurde speziell für die Verwendung mit erworben Mehrspindler. Sein Tisch enthält Stationen, die es ermöglichen, Werkzeuge so auszurichten, wie sie sich in der Maschine befinden würden.

Das Geschäft macht dieses Voreinstellgerät, insbesondere seine Pilot-Softwarefunktionen, auch zu einem integraleren Bestandteil seiner Shop-Management-Prozesse. Laut Volk füllt die Software „die Lücken dessen, was ERP nicht kann“. Er migriert Job-Setup-Sheets von seinem umfassenden, selbst entwickelten Shop-Management-System auf die Zoller-Software, auf die offline auf einem PC zugegriffen werden kann. Dies ist seiner Meinung nach sinnvoll, da er der Meinung ist, dass die Werkzeugvoreinstellung für die Gewährleistung der Bearbeitungsgenauigkeit von zentraler Bedeutung ist.

Vorteile einer virtuellen Umgebung

Seit meinem Besuch hat MetalQuest jedoch einen sehr bedeutenden neuen Auftrag für den Mehrspindler gewonnen, der gleichzeitig 59 der verfügbaren 62 Achsen der Maschine nutzt. Harms nennt es ein „wahnsinniges Setup“, aber die Virtualisierungssoftware Virtual Machine von Index war der Schlüssel zum Erfolg.

Er sagt, dass Virtual Machine eine Softwareplattform ist, die Index anbietet und die ein digitaler Klon der spezifischen Maschine ist, so sehr, dass sie an die tatsächliche Seriennummer der Maschine gebunden ist. Die Software ermöglicht es der Werkstatt, die Maschine sicher offline zu „betreiben und einzurichten“.

„Sie rüsten die gesamte Softwareumgebung nicht anders auf als bei der eigentlichen Maschine“, erklärt er. „Jeder Werkzeughalter, den Index anbietet, hat eine verfügbare .stl-Datei und wir können sie genau an den Stellen montieren, an denen wir es in der echten Maschine tun würden. Von dort aus erstellen wir unsere Liste der Schneidwerkzeuge, schreiben den Code, stellen alle anwendbaren Werkzeugmaschinenparameter ein und sehen dann zu, wie die Maschine das Teil virtuell genauso schneidet, wie es die echte Maschine tun würde.“

Harms sagt, dies hilft der Werkstatt zu überprüfen, ob es keine Kollisionen gibt, und es ist sogar möglich, Teile virtuell zu messen, während sie virtuell bearbeitet werden. Dies geschieht offline, um die Produktion nicht zu unterbrechen.

„Aufgrund der Komplexität dieses neuen Teils verbrachten wir etwa zwei Wochen damit, die Maschine in Virtual Machine zu programmieren und einzurichten, während die eigentliche Maschine noch einen anderen Job ausführte“, erklärt Harms. „Als wir die Maschine offline nahmen, um sie für den neuen Job einzurichten, hatten wir alle Werkzeughalter organisiert und einbaufertig sowie einen vollständig bewährten Bearbeitungscode, sodass wir schnell umrüsten konnten.“

Haben Sie einen Roboter zum Werfen von Süßigkeiten?

Der Betrieb von MetalQuest umfasst eine hochautomatisierte, 51.000 Quadratmeter große Anlage mit 13 FANUC-Robotern. Es kauft seine Roboter direkt bei FANUC und führt die gesamte Integration selbst durch. Tatsächlich hat der Laden vier Roboter, die Süßigkeiten werfen. Genauer gesagt, vier, die so angepasst werden können, dass sie das Werfen von Süßigkeiten ausführen, wenn sie sich nicht um Werkzeugmaschinen in der Werkstatt kümmern.

MetalQuest hat die Bonbon-Wurffunktion in diese Roboter integriert, damit es sie zu lokalen Karrieremessen mitnehmen oder sie bei seinen eigenen Tagen der offenen Tür vorstellen kann. (Es wählt aus, welche der vier auf der Grundlage ihrer jeweiligen Produktions-Workloads verwendet werden soll.)

Diese kompakten Einheiten ermöglichen es dem Unternehmen, zu demonstrieren und ein Gespräch darüber zu beginnen, wie hochtechnologische Betriebe die heutigen Zerspanungs- und Fertigungsunternehmen sind. Benutzer wählen aus zwei Süßigkeitenoptionen (Nerds oder Hershey-Pralinen) mit Tasten auf einem Kontrollstreifen. Der Roboter nutzt seine Sehfähigkeit, um eine ausgewählte Süßigkeit zu finden, sie mit einem Vakuumgreifer aufzunehmen und sie dann jemandem oder wie unten gezeigt in einen Behälter zu werfen. „Wie Sie sich vorstellen können, hilft uns das dabei, uns auf Karrieremessen und ähnlichen Veranstaltungen von der Masse abzuheben“, sagt Scott Volk.

Industrielle Ausrüstung

- Funktionen des vertikalen Bearbeitungszentrums zur Verbesserung der Produktivität

- Warum ATC CNC-Fräser für ihr Geschäft notwendig sind

- CNC-Bearbeitungszentrum, Gravierbearbeitung und CNC-Gravier- und Fräsmaschine besprochen

- Warum sollten Sie sich für die CNC-Bearbeitung für Rapid Prototyping entscheiden?

- Warum ist die 5-Achsen-CNC-Bearbeitung perfekt für Ihr Unternehmen?

- Warum Geschäfte mit einer Maschinenwerkstatt mit CNC-Bohrwerk machen?

- Warum einer Maschinenwerkstatt für die Wartung von Industriemaschinen vertrauen?

- So wählen Sie eine zuverlässige CNC-Bearbeitungswerkstatt für CNC-Teile aus

- Kann dieser neue CNC-Mehrspindler für Ihre Werkstatt funktionieren?

- 3 Mindset-Änderungen für Lights-Out-CNC-Bearbeitung