5 Überlegungen zum Schleifen zur Verbesserung der Oberflächenbeschaffenheit

Präzisions-CNC-Produktionsschleifen glänzt, wenn Teile enge geometrische Toleranzen und hochwertige Oberflächengüten erfordern. Typischerweise sind Oberflächengüten im Bereich von 32 Mikrozoll Ra bis so niedrig wie 4,0 Mikrozoll Ra und besser die Zahlen, die erreicht werden müssen. Im Vergleich dazu kann ein herkömmlicher Fräs- oder Drehvorgang eine Oberflächengüte von etwa 125 Mikrozoll bis 32 Mikrozoll Ra erreichen.

Wenn das Ziel darin besteht, die aktuelle Oberflächengüte von 20 Mikrozoll Ra auf 17 Mikrozoll Ra zu verbessern, kann es ausreichen, einfach die Scheibengeschwindigkeit zu erhöhen und/oder die Vorschubgeschwindigkeit leicht zu verringern. Wenn jedoch eine feinere Oberflächenbeschaffenheit erforderlich ist, sollten diese fünf Faktoren berücksichtigt werden.

1) Schleifbetriebsparameter

Die Anpassung der Schleifparameter kann die einfachste und schnellste Lösung sein, um die Oberflächengüte eines Teils zu verbessern. Hier sind Schlüsselparameter und empfohlene Maßnahmen, um dies erfolgreich zu tun.

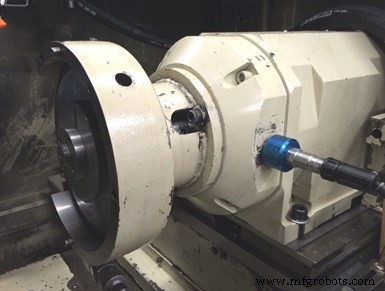

Diese Komponente wird auf eine Oberflächengüte von 3,0 Mikrozoll Ra geschliffen. Das Finish wurde mit einer superabrasiven Scheibe und durch Optimierung des Prozesses erreicht, einschließlich der Berücksichtigung aller in diesem Artikel aufgeführten Empfehlungen. Bildnachweis:Norton | Saint-Gobain-Schleifmittel.

Tiefgang/Flachschleifen:

- Radgeschwindigkeit erhöhen. Dies ist ein guter Ausgangspunkt. Stellen Sie jedoch sicher, dass das Laufrad für die neue Geschwindigkeit ausgelegt ist. Die maximale Betriebsgeschwindigkeit (MOS) wird auf der Seite des Rades angegeben.

- Vorschub reduzieren.

- Schnitttiefe reduzieren.

- Erhöhen Sie die Anzahl der Ausfunkdurchgänge.

Schleifen des Außendurchmessers (OD)/Innendurchmessers (ID):

- Radgeschwindigkeit erhöhen. Wie bereits erwähnt, muss das Laufrad für die neue Geschwindigkeit ausgelegt werden. Die maximale Betriebsgeschwindigkeit ist auf der Seite des Rades angegeben.

- Schnitttiefe pro Umdrehung reduzieren.

- Arbeitsgeschwindigkeit (U/min) reduzieren:Die Zustellgeschwindigkeit muss möglicherweise angepasst werden, um die Tiefe pro Umdrehung beizubehalten.

- Verweil-/Ausfunkzeit erhöhen.

- Oszillation verwenden (eine gängige Praxis beim Einstechschleifen).

Viele Schleifmaschinen verfügen heute über variable Drehzahlregler, sodass die Geschwindigkeit der Schleifscheibe durch einfaches Bearbeiten des CNC-Programms oder Einstellen des Spindeldrehzahlreglers geändert werden kann. Bei anderen Maschinen müssen Riemenscheiben und Riemen möglicherweise manuell gewechselt werden.

Das Reduzieren der Vorschübe kann auch durch Bearbeiten des CNC-Programms oder Anpassen der Vorschubregelung erfolgen. Dieser Ansatz kann jedoch die Zykluszeit erhöhen, was nicht immer eine gute Option ist, insbesondere in einem Produktionsbetrieb, wo die Zykluszeit kritisch ist. Bei Anwendungen, bei denen die Zykluszeit nicht kritisch ist, kann eine Verringerung der Vorschubgeschwindigkeit eine gute Option zur Verbesserung der Oberflächengüte des Werkstücks sein.

Wenn die Scheibendrehzahl erhöht und Schnitttiefe und Vorschub verringert werden, kann die Scheibe stumpf werden. Dies erhöht die Wahrscheinlichkeit einer thermischen Beschädigung des Werkstücks und kann die Schleifkräfte erhöhen. Daher muss beim Anpassen dieser Parameter darauf geachtet werden, dass keine weiteren Probleme in den Prozess eingeführt werden.

2) Abrichten der Schleifscheibe

Die Abrichtbedingungen sowohl für herkömmliche als auch für superabrasive Schleifscheiben können manipuliert werden, um zur Verbesserung der Oberflächenbeschaffenheit beizutragen. Das ist

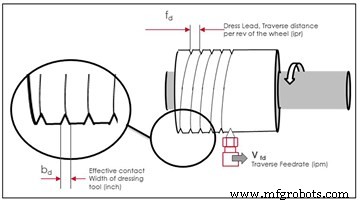

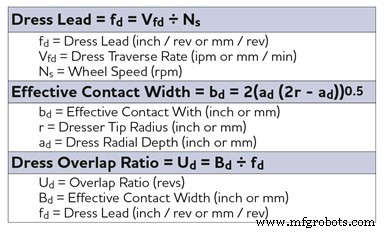

Die Führungslänge ist die Strecke, die das Rad zurücklegt in einer Umdrehung des Rades.

Dies wird normalerweise durch Verlangsamen der Abrichtbewegungsgeschwindigkeit und/oder Reduzieren der Tiefe pro Durchgang während des Abrichtens erreicht. Eine Verringerung der Abrichttiefe macht die Abrichtwirkung weniger aggressiv und führt zu einer glatteren Scheibenstirnfläche, was typischerweise die Oberflächenbeschaffenheit des Werkstücks verbessert. Eine Verringerung der Abricht-Traversiergeschwindigkeit reduziert die Abrichtvoreilung, die die Strecke ist, die das Rad bei einer Radumdrehung zurücklegt. Die Abrichtführung kann bei jedem Abrichtprozess angewendet werden, bei dem das Abrichtwerkzeug über die Radstirnfläche fährt. Die Abrichtvorgabe gilt jedoch nicht für Tauchabrichtoperationen. Das Anpassen der Steigung ist eine gute Möglichkeit, die Oberflächenbeschaffenheit bestehender Prozesse zu verbessern.

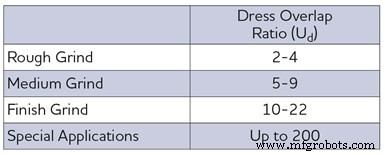

Tabelle 1. Hier sind die zu berücksichtigenden Richtlinien bei der Auswahl eines Überlappungsverhältnisses.

Das Abrichtüberdeckungsverhältnis (unter Berücksichtigung der Abrichterbreite) lässt sich am besten bei der Entwicklung eines neuen Prozesses oder beim Wechsel des Abrichtwerkzeugtyps berechnen. Das Überlappungsverhältnis ist die Häufigkeit, mit der ein beliebiger Punkt auf der Schleifscheibenfläche die Abrichtfläche berührt, wenn sich der Abrichter über die Scheibe bewegt.

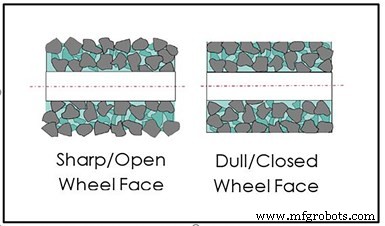

Das Abrichtüberdeckungsverhältnis bestimmt die Oberflächenbeschaffenheit der Stirnfläche. Diese bestimmt wiederum die Oberflächenrauhigkeit des Werkstücks. Wenn das Überlappungsverhältnis zunimmt, trifft der Abrichter mehrmals auf die gleiche Körnung auf der Scheibe, wodurch eine feine Topografie auf der Scheibenoberfläche entsteht. Dadurch wird die Stirnfläche stumpf und geschlossen, was zu einer feineren Oberflächengüte am Werkstück führt.

Das Abrichtüberlappungsverhältnis bestimmt die Oberflächenbeschaffenheit der Radstirnfläche.

Das Abrichtüberlappungsverhältnis bestimmt die Oberflächenbeschaffenheit der Radstirnfläche.

Tabelle 2. Hier sind die Gleichungen zur Bestimmung des Steigungs- und Überlappungsverhältnisses.

Es muss jedoch darauf geachtet werden, dass die Scheibenstirn nach sehr feinem Abrichten nicht zu geschlossen ist. Eine geschlossene Scheibenfläche kann aufgrund der stumpfen Scheibenoberfläche zu einer höheren Schleifleistung führen und eine thermische Beschädigung des Werkstücks verursachen. Tabelle 2 zeigt die Gleichungen zur Bestimmung des Steigungs- und Überlappungsverhältnisses.

3) Zusammensetzung der Schleifscheibe:Korngröße

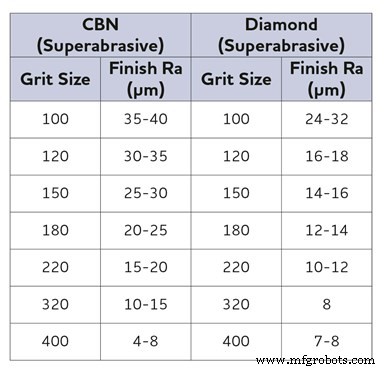

Die Körnung der Schleifscheibe wirkt sich direkt auf die Oberflächengüte aus. Je größer die Körnung, desto gröber das Finish. Es ist wichtig, die richtige Körnung basierend auf den Oberflächenanforderungen des Werkstücks auszuwählen. Tabelle 3 zeigt Körnungsarten, Größen und Vorschläge für verschiedene Oberflächenanforderungen.

Tabelle 3. Reduzieren der Korngröße der Schleifscheibe ist eine Möglichkeit, die Oberflächengüte zu verbessern. Diese Tabelle zeigt, welche Körnung in Bezug auf das gewünschte Finish für CBN- und Diamant-Schleifscheiben zu verwenden ist.

Vor einer Änderung der Körnung empfiehlt es sich, die Scheibe mit weniger aggressiven Parametern abzurichten. Die Reduzierung der Körnung bedeutet wahrscheinlich, dass die Vorschubgeschwindigkeiten reduziert werden müssen und sich infolgedessen die Zykluszeiten verlängern können. Kleinere Körnungen können Material nicht mit einer so hohen Abtragsrate entfernen wie gröbere Körnungen. Bei Verwendung kleinerer Körnungen können auch thermische Schäden in einem Werkstück induziert werden.

Die Zusammensetzung einer herkömmlichen Schleifscheibe umfasst Schleifmitteltyp und -größe, Scheibenstruktur (Kornabstand), Körnung (Bindungshärte) und Bindungstyp. Die Zusammensetzung einer superabrasiven Schleifscheibe umfasst Schleifmitteltyp und -größe, Schleifmittelkonzentration und Bindungsgrad und -typ. Herkömmliche Schleifmittel umfassen Aluminiumoxid, Siliziumkarbid und Keramikschleifmittel; und Superschleifmittel umfassen Diamant und kubisches Bornitrid (cBN).

Bevor Sie eine Scheibe mit einer kleineren Körnung bestellen, sollten Sie sich an einen Schleifscheibenhersteller/Händler wenden, um die beste Scheibenzusammensetzung für eine Anwendung zu finden.

4) Kühlmittelzufuhr

Bei unzureichender Kühlmittelzufuhr können Schleifspäne wieder in die Schleifzone eingebracht werden. Die Späne können Kratzer im Werkstück verursachen, was häufig beim Innenschleifen auftritt. Es ist wichtig sicherzustellen, dass die

Scrubber-Düsen haben normalerweise Hochdruck (500 -1.000 psi), Düsen mit niedriger Durchflussrate, die nach der Schleifzone ausgerichtet sind, um Späne von der Scheibenstruktur zu entfernen.

Die Kühlmitteldüse ist richtig auf die Schleifzone gerichtet und es gibt ausreichend Kühlmittelfluss und -druck, um die Späne aus dem Bereich zu spülen. Die genaue Ausrichtung der gesamten Schleifzone kann der Schlüssel zum Erreichen einer konsistenten Oberflächengüte über das gesamte Teil sein. Bei einigen Prozessen mit hoher Abtragsrate kann es erforderlich sein, den Kühlmitteldruck an die Scheibengeschwindigkeit anzupassen, um ein Verbrennen des Teils zu vermeiden. Dies hilft auch beim Entfernen von Spänen aus der Schleifzone.

Teilweise können auch Späne an der Schleifscheibe haften bleiben. Dies kann bei aggressiverem Schleifen oder beim Schleifen bestimmter Metalle passieren, die dazu neigen, an der Schleifscheibe zu haften. Bei diesen Anwendungen müssen möglicherweise Scrubber-Düsen implementiert werden. Scrubber-Düsen sind in der Regel Hochdruckgeräte (500–1.000 psi) mit niedriger Durchflussrate, die nach der Schleifzone eingesetzt werden, um Späne von der Scheibenstruktur zu entfernen.

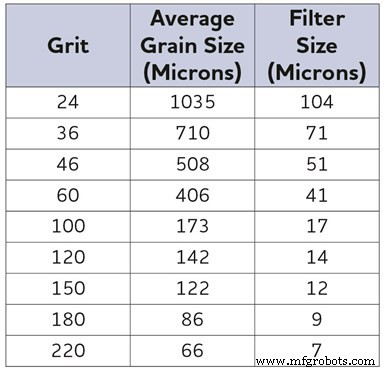

Tabelle 4. Eine allgemeine Faustregel für das Hartmetallschleifen lautet, einen Filter zu verwenden, der Partikel auffängt, die größer als 10 % der Korngröße der Scheibe sind.

Scrubber-Düsen sind jedoch aufgrund des begrenzten Platzes in der Bohrung des Teils wahrscheinlich nicht die Antwort für das Innenschleifen. In diesen Fällen sollte Flutkühlmittel verwendet werden. Für das Außen- und Kriech-/Flächenschleifen können Schrubberdüsen jedoch oft implementiert werden, ohne das Teil oder die Vorrichtungen zu beeinträchtigen.

Eine schlechte Kühlmittelfilterung kann sich auch negativ auf die Oberflächenbeschaffenheit auswirken und/oder Kratzer auf der Teileoberfläche verursachen. Werden Partikel nicht herausgefiltert, können sie mit dem Kühlmittel wieder in die Schleifzone zurückgepumpt werden. Wenn vermutet wird, dass die Filterung die Ursache für Kratzer und schlechte Oberflächenqualität ist, muss möglicherweise ein kleinerer Mikrometerfilter verwendet werden. Eine allgemeine Faustregel für das Hartmetallschleifen lautet beispielsweise, einen Filter zu verwenden, der Partikel filtert, die mindestens 10 % der Körnung der Scheibe betragen (siehe Tabelle 4).

Die Art des Kühlmittels kann auch die Oberflächenbeschaffenheit beeinflussen, typischerweise aufgrund des Einflusses der Schmierfähigkeit auf den Radverschleiß. Reines Ölkühlmittel fördert normalerweise einen geringeren Radverschleiß und daher eine gleichmäßigere Oberflächengüte.

5) Maschinenzustand

Schleifmaschinenbedingte Faktoren können die Oberflächengüte des Werkstücks beeinflussen. Dazu gehören:

Ausgleich der Rad-/Nabenbaugruppe: Wenn die Schleifscheibenbaugruppe nicht auf ein akzeptables Niveau ausgewuchtet ist, kann dies zu Rattern und/oder schlechter Oberflächengüte führen. Das Auswuchten kann mit Geräten wie einem statischen Auswuchtgerät, einem dynamischen/manuellen Auswuchtgerät oder einem an der Maschine montierten automatischen Auswuchtgerät durchgeführt werden. Die erforderliche Werkstückpräzision und Oberflächenbeschaffenheit bestimmen die Art der zu verwendenden Ausrüstung.

Auto-Balancer-Systeme, die direkt auf der Schleifspindel montiert werden, sind die beste Auswuchtoption. Dieses System bewegt automatisch Gewichte innerhalb einer Nabe, um einem Ungleichgewicht zwischen Rad und Nabe entgegenzuwirken. Automatische Auswuchtmaschinen sind auf größere Maschinen wie Kriechvorschub- und OD-Maschinen beschränkt und daher für Räder mit kleinem Durchmesser nicht praktikabel.

Die nächstbeste Methode zum Auswuchten ist das dynamische/manuelle Auswuchtsystem, das auf allen Arten von Maschinen verwendet werden kann. Es gleicht die Rad-/Nabenbaugruppe direkt auf der Maschine aus, erfordert jedoch die manuelle Bewegung der Auswuchtgewichte.

Schließlich hat das statische Auswuchten, das außerhalb der Maschine durchgeführt wird, seine Grenzen in Bezug auf die erreichbaren Auswuchtniveaus. Es ist jedoch besser als kein Ausgleich und funktioniert in einigen Anwendungen problemlos.

Allerdings müssen nicht alle Räder ausgewuchtet werden. Einige kleine Räder mit geringer Masse haben nicht das Gewicht, um eine problematische Unwucht zu erzeugen. Wenn diese kleinen Räder also nicht mit sehr hohen Geschwindigkeiten laufen oder wenn die Maschine/das System (die Pinole) nicht steif ist, ist ein Auswuchten nicht erforderlich. Außerdem müssen Scheiben, die für weniger präzise oder Schruppanwendungen verwendet werden, möglicherweise nicht ausgewuchtet werden.

Maschinensteifigkeit: Schlechte Maschinensteifigkeit kann zu schlechter Werkstückqualität führen. Im Laufe der Zeit können Spindellager verschleißen und sich lockern. Lager können auch beschädigt werden, wenn die Maschine abgestürzt ist. Spindellager sollten nach Möglichkeit periodisch oder kontinuierlich mit Schwingungsanalysegeräten überprüft werden. Diese Ausrüstung ist ein großartiges Werkzeug, um bevorstehende Probleme mit den Spindellagern vorherzusagen, die zu einer schlechten Werkstückqualität führen könnten. Schlechte Befestigungs- und Klemmmethoden können auch zu Vibrationen oder Durchbiegungen und letztendlich zu einer schlechten Oberflächengüte führen.

Anziehsystem: Das richtige Abrichten der Scheibe ist entscheidend, um eine gute Oberflächengüte zu erzielen, daher muss das Abrichtsystem in gutem Zustand sein. Stationäre Werkzeuge sollten ersetzt werden, wenn sie beschädigt oder abgenutzt sind. Rotierende Werkzeuge wie die Schleifspindel sollten auf übermäßige Vibration, Rundlauf und Bewegung überprüft werden.

Werkzeugmaschinenwartung: Befolgen Sie unbedingt die Anweisungen des Werkzeugmaschinenlieferanten für die planmäßige Schmierung der Maschine und die Überwachung der Druckluft

Der Beschleunigungsmesser ist fertig auf einer Schleifspindel montiert Vibrationspegel zu überprüfen.

Qualität, Filterwechselhäufigkeit und so weiter. Radnaben und Dorne sollten auf Beschädigungen überprüft werden, ebenso Vorrichtungen, Lünetten, Reitstockspitzen usw. Die Inspektion dieser Maschinenkomponenten sollte Teil der täglichen vorbeugenden Wartungsroutine einer Werkstatt sein.

Zusätzlich zur regelmäßigen Wartung führen viele Unternehmen jetzt Wartungsprogramme wie zustandsbasierte Überwachung (CBM) ein, bei der die Maschine durch Sensoren wie Beschleunigungsmesser, Temperaturmesser, Druckmesser usw. überwacht wird. Diese vorbeugende Wartung verwendet die von den Sensoren gesammelten Daten, um Trends zu ermitteln, Ausfälle vorherzusagen und festzustellen, wann Komponenten wie Lager ausgetauscht werden müssen.

Norton|Saint-Gobain Schleifmittel | nortonabrasives.com/en-us

Über die Autoren

John Hagan ist Senior Application Engineer und Mark Martin ist Application Engineer bei Norton|Saint-Gobain Abrasives.

Industrielle Ausrüstung

- Top-Tipps für die Schaufelauswahl bei Radladern

- Was ist die beste SPI-Oberflächengüte für Ihr Spritzgussteil?

- 4 Wichtige Überlegungen für eine Förderbandreparatur

- Drehmaschine für Präzision und Geschwindigkeit

- Individuelle Oberflächengütelehren für schwer zugängliche Stellen

- 5 einzigartige Anwendungsfälle für Endbearbeitungsmaschinen

- Feinguss-Oberflächenbeschaffenheit

- Gebote und Verbote für eine bessere Oberflächengüte bei CNC-bearbeiteten Teilen

- Flachschleifen auf die altmodische Art

- Einführung in die SPS-Flächenschleifmaschine