Präzisionslasermessung in einer Schleifmaschine

Es ist nicht ungewöhnlich, Laser in einer Maschinenhalle im Einsatz zu sehen. Beispiele umfassen Laserinterferometer zur Messung und Kalibrierung von Bewegungssystemen von Werkzeugmaschinen; und Laser-Werkzeugmesssysteme zum Messen von Werkzeugen an einer Maschine und zum Erkennen von Werkzeugbruch.

Vor kurzem wurde die Lasertechnologie integriert, um Präzisionswerkstücke auf einigen Außen- und Universalschleifmaschinenmodellen von Studer (einer Marke von United Grinding) zu messen. In den vergangenen 10 Jahren hat das Unternehmen diese Technologie weiterentwickelt und zur experimentellen Vermessung von Schleifscheiben eingesetzt. Studer und der Laserhersteller erkannten sein Potenzial für Schleifmaschinen und fügten 2020 verbesserte Linsen und andere notwendige Ausrüstung hinzu, die zum Schleifen geeignet sind, und brachten schließlich das so genannte LaserControl auf den Markt – maschinenintegrierte Laserprozessmesstechnologie.

LaserControl bietet viele Vorteile, wie z. B. eine präzise Werkstückmessung, die die Produktionskosten senkt, die Fähigkeit zum Messen einer Vielzahl von Teilegrößen erhöht, die Teilequalität verbessert und eine Software verwendet, die alle Messungen aufzeichnet. Außerdem sind solche Systeme im Allgemeinen einfach zu bedienen und produzieren Daten schneller als ihre analogen Pendants. Darüber hinaus ist die Lasermessung ein berührungsloses Messverfahren und schadet dem zu messenden Material daher nicht. Wenn es keinen Kontakt gibt, gibt es keinen Verschleiß oder Schaden, einschließlich des Messgeräts selbst, wie z. B. einer Sonde oder eines Stifts, die auf einem analogen System verwendet werden.

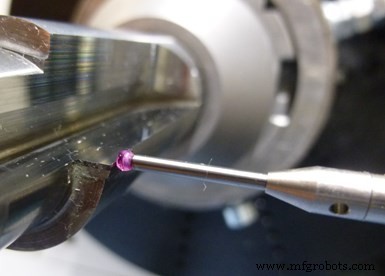

Die Laserlehre hat die Form eines auf der Seite positionierten Buchstabens „U“, wobei sich Lasersender und -empfänger am offenen Ende gegenüberstehen (siehe Foto unten), und ist am Schleifspindelstock der Schleifmaschine befestigt und somit in der X- und Z-Achse beweglich . Es kommt in Position, indem es die X-Achse der Maschine bewegt und wegschaltet, wenn die Maschine schleift. Der Laserkopf bewegt sich über das Teil in die Messposition, bis der Laserstrahl von der Peripherie des Teils unterbrochen wird, nimmt die Messung der ersten Seite und registriert die Startinformationen. Der Laserkopf bewegt sich weiter vorwärts über das Teil, bis der Laserstrahl über das Teil hinaus ist und nicht mehr unterbrochen wird. Diese gibt dann Auskunft über die Teilegröße. (Der hochauflösende lineare Glasmaßstab der Maschine misst den Abstand von Messstrahlunterbrechung zu nicht unterbrochenem Messstrahl.) Die Messwerte werden in einer Tabelle auf dem Bedienerbildschirm registriert.

Geformt wie der Buchstabe „U“, auf dem positioniert Das Lasermessgerät ist mit seiner Seite, an der sich Lasersender und -empfänger am offenen Ende gegenüberstehen, am Schleifmaschinenrevolverkopf befestigt und somit in der X- und Z-Achse beweglich. Bildnachweis:United Grinding/Studer

Der Messvorgang kann je nach Größe des Teils und Art der Messung zwischen 10 und 60 Sekunden dauern. Das System hat eine Wiederholgenauigkeit von +/-1,5 Mikron.

Obwohl umfangreich, ermöglicht das benutzerfreundliche Studer-Softwareprogramm für das System Schleifmaschinenbedienern eine einfache Messprogrammierung, die nicht viel Geschick erfordert. Die Messwerte werden automatisch nach jedem Messzyklus von der Software erfasst und können zur weiteren Auswertung in eine Tabellenkalkulation exportiert werden. Daten können auf Wunsch ausgedruckt werden.

Hier sind einige wichtige Punkte über Studer LaserControl, die Sie verstehen sollten, bevor Sie entscheiden, ob diese Technologie für Ihre Anwendung vorteilhaft ist.

Nicht wie typische In-Prozess-Messsysteme. Viele In-Prozess-Messsysteme messen, während die Maschine schneidet/schleift. Das Closed-Loop-System des LaserControl misst jedoch nicht während des Schleifvorgangs, sondern nach dem Schleifen oder zwischen Schleifvorgängen und unterbricht den Schleifvorgang, wenn mehrere Messungen an einem Werkstück durchgeführt werden. Durch das vorübergehende Stoppen des Schleifens werden nicht für den Laser geeignete Schleifflüssigkeiten und Emulsionen vermieden. Um das Werkstück vor der Messung von Kühlmittel, Spänen und anderen Bearbeitungsrückständen zu reinigen, setzt der LaserControl unmittelbar vor der Messung sein Abblassystem mit integrierten Luftdüsen ein.

Entwickelt, um mehrere Durchmessergrößen und komplexe Teile zu messen. Da das System am Schleifscheibenrevolver befestigt ist, ist es um das Werkstück herum beweglich. Daher ist es darauf ausgelegt, Außendurchmesser so klein wie möglich zu messen

Sondieren ist eine Messmöglichkeit in Schleifmaschinen, Bei diesem Verfahren besteht jedoch die Gefahr, dass die Sonde und die Schneidkante des zu schleifenden Werkzeugs beschädigt werden.

von 1 Millimeter bis zu 100 Millimetern sowie komplexe Teile. Typische Messungen sind nicht nur große, nicht unterbrochene Werkstückdurchmesser und Längenkonturen, sondern auch unterbrochene Durchmesser wie z. B. Wellen mit Keilen oder Nuten, Schneiden von Werkzeugen und Spannuten von Werkzeugen.

Unkonventionelle Einrichtung. Im Gegensatz zu anderen Messsystemen erfordert dieses Lasermesssystem keine mechanische Einrichtung. Der Maschinenbediener teilt dem Programm der Anlage über die Maschinensteuerung mit, welche Punkte an einem Werkstück gemessen werden sollen. So kann der Bediener die Maschine so programmieren, dass sie jeden Punkt des Werkstücks misst, der für die Datenerfassung benötigt wird. Diese einfache Einrichtung spart Zeit im Vergleich zu einer herkömmlichen physikalischen Einrichtung, die oft eine mühsamere Einrichtung eines Messgeräts für den zu messenden Durchmesser oder die zu messenden Längen erfordert.

Besonders nützlich zum Messen von Schneidwerkzeugen am Außendurchmesser. Obwohl LaserControl viele Vorteile für viele Schleifanwendungen bietet, ist es nicht für jedes Werkstück ausgelegt. Es kann beispielsweise keine IDs messen und ist nicht ideal für die Massenproduktion, da selbst dieses maschineninterne Messverfahren die Zykluszeiten verlangsamt. Es eignet sich jedoch gut für die AD-Messung an Schneidwerkzeugen aus sehr hartem Material mit hoher Präzisionskomplexität. Auch Luft- und Raumfahrtteile profitieren häufig von dieser Art von Messsystem.

United Grinding/Studer | Schleifen.com

Industrielle Ausrüstung

- Entdecken Sie die verschiedenen Arten von Schleifmaschinen

- Ein Leitfaden für Metallarbeiter für Metall-Laserschneidmaschinen

- Mantech Ex-Demo-Faserlaserschneidmaschine

- Vorteile einer Präzisions-CNC-Maschine

- Präzisionsbearbeitung wird immer größer

- Maschinenlinie bietet Präzision und Erschwinglichkeit

- Tipps zum Finden der richtigen Laserschneidmaschine

- Durchführung der Wartung einer Faserlaser-Schneidemaschine

- Was ist eine Präzisionsfräsmaschine?

- Gängige Arten von Präzisionsmessgeräten