Shop optimiert seine Swiss-Turning-Flexibilität

Während seiner Suche nach einer Schweizer Drehbank Mit einer Y2-Achse erkannte Paramount Machine die potenziellen Vorteile einer Maschine mit sowohl einer Y2-Achse als auch einer programmierbaren B-Achse, die Konturen und Merkmale in verschiedenen Winkeln erstellen konnte.

Paramount Machine in Salt Lake City beliefert einen vielfältigen Kundenstamm und produziert Teile und Baugruppen für Luft- und Raumfahrt, Verteidigung, Medizin, Bergbau und viele andere Branchen. Das von Eigentümer Steve Van Orden geführte Fertigungsunternehmen mit 65 Mitarbeitern verfügt in seiner klimatisierten Anlage ebenfalls über eine Reihe von Bearbeitungsmaschinen, darunter VMCs, HMCs, CNC-Drehmaschinen, Drehfräser, Drahterodiermaschinen (EDMs) und früher bis 2017 sowieso eine Schweizer Drehbank.

Heute hat der Laden jedoch sechs Schweizer Sorten.

Steves Sohn Eric, Leiter der Spindelmaschinen und technischer Berater des Unternehmens, sagt, dass der erste sechsachsige Schweizer Typ von Paramount Machine zwar angetriebene Werkzeuge zur potenziellen Fertigstellung von Teilen anbot, ihm aber eine Y2-Achse fehlte, was die Arten von Operationen einschränkte, die durchgeführt werden konnten auf seiner Gegenspindel.

Dies veranlasste den Laden, nach einem anderen Schweizer Typ zu suchen, der eine Y2-Achse anbot. Aber während dieser Suche erkannte es die potenziellen Vorteile einer Maschine mit sowohl einer Y2-Achse als auch einer programmierbaren B-Achse, die Konturen und Merkmale in verschiedenen Winkeln erstellen konnte, zusätzlich zu einer größeren Werkzeugkapazität. Tatsächlich schienen solche Funktionen eine effizientere Bearbeitung einer Familie von Röntgenkomponenten zu ermöglichen, die die Werkstatt traditionell auf mehreren Maschinen verarbeitet hatte.

Der Shop produziert eine Vielzahl von Teilen auf seinem sechs Schweizer-Typen. Es zielt nun darauf ab, alle Teile mit einem Durchmesser von 1,5 Zoll oder kleiner auf diesen Multifunktionsmaschinen zu verarbeiten.

„Unser ursprünglicher Prozess für ein Teil dieser Familie bestand aus zwei Operationen auf einer Spanndrehmaschine, einer Fräsoperation, einer Drahterodieroperation und einer weiteren Fräsoperation“, sagt Eric Van Orden. „Wir waren der Meinung, dass ein Schweizer Typ mit einer B-Achse in der Lage wäre, dieses Teil herzustellen, wobei es einfach vom Schweizer Typ zum Drahterodieren gehen würde, bevor es an den Kunden geliefert wird.“

Darüber hinaus gab es andere Aufträge, die Paramount Machine ausführte, die abgewinkeltes Fräsen, Bohren und Gewindeschneiden erforderten, die nach Ansicht des Unternehmens von einem Schweizer Typ mit einer B-Achse profitieren würden.

Nachdem mehrere Lösungen in Erwägung gezogen wurden, erwarb das Geschäft eine 32-mm-Tsugami SS327-5AX von REM Sales. Das war vor fünf Jahren. Van Orden sagt, dass diese Maschine neben den Y2- und B-Achsen aus einigen anderen Gründen ausgewählt wurde. Einer, gibt er zu, ist vielleicht von der alten Schule. Er sagt, diese Maschine sei schwerer als andere Schweizer Typen, was zu ihrer Steifigkeit beitrage, und habe Hochleistungsmotoren sowohl für die Haupt- als auch für die Nebenspindeln. Das Geschäft schätzte auch den Rat und die zeitnahe Unterstützung durch REM-Verkaufsmitarbeiter wie John Traver und Steve Tragarz sowie den prompten Wartungssupport.

Van Orden nennt einen Fall, in dem die Werkstatt die Wegabdeckung auf der Gegenspindelseite der Maschine während eines heißen Auftrags beschädigt hatte. „Wir haben Tsugami/Rem Sales kurz nach Abschluss angerufen, um zu sehen, wie schnell ein Ersatz geliefert werden kann, damit wir die Maschine sicher weiter betreiben können. Es hatte nicht nur Ersatz auf Lager, sondern ein Mitglied des Teams fuhr das Teil auf dem Heimweg zu UPS, damit es am nächsten Tag bei uns ankam. Wir haben das Teil gleich am nächsten Morgen erhalten und die Maschine war ziemlich schnell wieder einsatzbereit.“

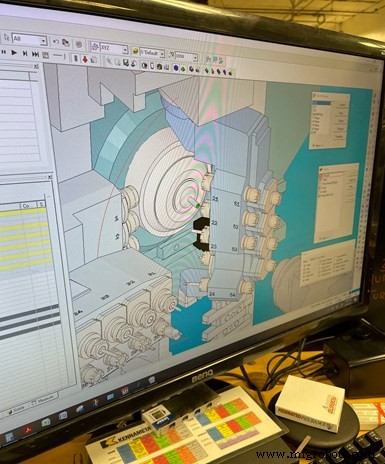

Van Orden ist auch der Meinung, dass Paramount Machine von der Programmierung dieser B-Achsen-Maschine mit der Esprit CAM-Software profitiert hat, die es für andere Maschinen in der Werkstatt verwendet hatte, und mit dem Postprozessor des Softwareanbieters, der speziell für den Tsugami SS327-5AX entwickelt wurde.

Eric Van Orden weist auf den Wert der Simulation hin innerhalb der Esprit CAM-Software sowie die Möglichkeit, mehrere Arbeitsebenen einfach zu erstellen, um die Notwendigkeit zu beseitigen, Werkzeuge mit unterschiedlichen Winkelversätzen einzurichten.

„Unser Ziel ist es, eine vollständige Lösung zu schaffen, die nicht mit der Erstellung von Werkzeugwegen im CAM-System endet, sondern mit maschinenoptimiertem G-Code, der fehlerfrei auf Ihrer Maschine läuft“, sagt Nick Zentil, Direktor von Nordamerika-Vertrieb für Esprit Cam. „Wenn Sie in eine komplexe Werkzeugmaschine wie eine SS327-5AX einsteigen, brauchen Sie einen Postprozessor, mit dem Sie auf die volle Leistungsfähigkeit der Maschine zugreifen können. Wir arbeiten sehr eng mit dem Anwendungsteam von Tsugami/Rem Sales zusammen, um Säulen für Tsugami-Maschinen zu entwickeln, die genau das tun, was sie tun sollen. Das heißt, bearbeitbaren Code erstellen.“

„Ich habe volles Vertrauen, dass ich diesen Code nehmen, posten, in die Maschine stecken und ohne Probleme ausführen kann, solange ich die Werkzeuge in Esprit CAM richtig einstelle“, sagt Van Orden.

Er weist auch auf die Möglichkeit hin, mehrere Arbeitsebenen innerhalb von Esprit CAM einfach zu erstellen. Dadurch können Programmierer Merkmale aus einem Volumenkörpermodell auswählen und Arbeitsebenen aus diesem Modell erstellen. Die Software bestimmt automatisch die richtige Arbeitsplatzrichtung basierend auf dem Werkzeug, um das Feature zu bearbeiten. Dadurch entfällt das Rüsten von Werkzeugen mit unterschiedlichen Winkelversätzen.

Aber wie viel Produktionszeit wurde durch die Konsolidierung der Operationen für die Röntgenkomponente auf dem Schweizer Typ reduziert? „Wir konnten drei separate Maschinenzyklen durch einen Schweizer Prozess ersetzen, und die Gesamtzykluszeit der Teile wurde um 92 % reduziert“, sagt Van Orden. „Dies war nicht nur eine enorme Zeitersparnis für uns, sondern beseitigte auch unfertige Teile, die zuvor in der gesamten Werkstatt bereitgestellt wurden.“

Dies war natürlich ein großer Gewinn für diese spezielle Teilefamilie. Aber letztendlich führten die Vorteile dieses zweiten Schweizer Typs zu einer umfassenderen Änderung in Bezug auf die Arbeit, die er für seine jetzt mehreren Schweizer Typen ausführen würde, sowie zu einem tieferen Eintauchen in Bezug darauf, wie das Potenzial dieses Typs maximiert werden kann der multifunktionalen Bearbeitungsplattform.

Steigerung der Flexibilität nach Schweizer Art

In letzter Zeit verzeichnete Paramount Machine eine erhöhte Nachfrage nach Kleinteilen, hauptsächlich für Anwendungen in der Luft- und Raumfahrt. Es war zwar möglich, solche Teile auf größeren Chucker-Drehmaschinen zu verarbeiten, aber die Werkstatt hielt es für sinnvoller, diese Maschinen mit größeren Aufträgen zu beschicken. Das ist ein Grund für den Kauf eines Tsugami SS207-5AX 20 mm Swiss-Type mit B-Achse kurz nach der ersten B-Achsen-Tsugami. Darüber hinaus hat Paramount Machine in den letzten Jahren einen weiteren SS327-5AX sowie zwei Tsugami B0386-III 38-mm-Maschinen hinzugefügt.

Diese Ergänzungen haben zu einem Strategiewechsel des Shops geführt. „Im Laufe der Jahre sind wir mit der Schweizer Plattform so erfolgreich geworden, dass jetzt praktisch jeder Auftrag mit einem Durchmesser von weniger als 1,5 Zoll auf diesen Maschinen statt auf herkömmlichen Spannfuttern ausgeführt wird“, erklärt Van Orden. „Und obwohl typische Produktionsläufe zwischen 500 und 1.000 Stück liegen, scheuen wir uns nicht, diese Maschinen so einzurichten, dass sie nur fünf Teile produzieren.“ Darüber hinaus eliminiert die Fähigkeit zum angetriebenen Werkzeug bei den Swiss-Typen häufig Nacharbeiten an einer Fräsmaschine, die ansonsten für Teile erforderlich sein könnten, die auf den Spannfuttern initiiert werden.

Alle Tsugamis sind „Cabrio“-Modelle, und ein Teil der Geschäftsstrategie mit ihren Schweizer Typen besteht darin, sie die meiste Zeit im Chucker-Modus zu halten und entsprechend zu planen, es sei denn, ein Job erfordert eine Führungsbuchse. Laut Van Orden laufen diese Maschinen zu 80 % der Zeit im Chucker-Modus. Dies trägt dazu bei, die Umstellungszeit auf neue Jobs zu verkürzen. Er stellt jedoch fest, dass die Zeit zum Wechseln zwischen Spannfutter- und Führungsbuchsenmodus nur 30 bis 45 Minuten beträgt.

Paramount Machine hat festgestellt, dass ein Step-Magazin -Stangenlader ist besonders hilfreich bei Stangen mit kleinem Durchmesser, um doppeltes Laden zu vermeiden.

Andere Anstrengungen, die Paramount Machine unternimmt, um die Vorteile der Schweizer Typen zu maximieren, sind:

Teile auf der Maschine entgraten . Der Wert von Multitasking-Maschinen wie Swiss-Typen ist das Potenzial, Teile vollständig zu bearbeiten. Wenn ein Teil jedoch noch entgratet werden muss, ist es noch nicht fertig. Daher verwendet Paramount Machine Entgratungszyklen für seine Swiss-Typen, die laut Van Orden etwa 60 % des sonst erforderlichen manuellen Entgratens eliminiert haben. Bei Maschinen mit einer B-Achse kann es einen Fasenfräser und einen Konturwerkzeugweg verwenden, um das gesamte Teil zu erreichen, um es nur mit diesem Werkzeug zu entgraten. Dies wäre bei Maschinen ohne B-Achse mit rechtwinkligen und parallelen Einschränkungen oft nicht möglich.

Oszillationsschneiden durchführen . Die Oszillationsschneidetechnologie von Tsugami oszilliert eine Servoachse (entweder X oder Z), um dabei zu helfen, Späne in schwer zu schneidenden Materialien zu brechen und die Hitze im Schnitt zu reduzieren, da das Werkzeug in den Schnitt ein- und ausfährt. Van Orden sagt, dass die Werkstatt diese Funktion für Aluminiumteile verwendet hat, bei denen berüchtigte Abplatzprobleme aufgetreten sind, sowie für das Schruppen von 17-4-Edelstahlteilen. Darüber hinaus wird es häufig beim Abstechen verwendet, um Späne zu brechen und lange „Stringers“ zu beseitigen, die dazu neigen, sich um ein Teil zu wickeln.

Bei dieser Technik wird das Schneiden durchgeführt, indem die Schwingung der angegebenen Achse mit der Drehung der Hauptspindel synchronisiert wird. Die Unterbrechung des Schnitts bricht das Material in kleine Späne. Diese Funktion ist softwaregesteuert, sodass keine zusätzliche Ausrüstung erforderlich ist, da die Maschinen für das Oszillationsschneiden ausgelegt sind. Das Oszillationsschneiden wird durch Angabe des auslösenden G-Codes (G8.5P2) ausgeführt, und die Funktion bleibt gültig, bis sie durch einen nachfolgenden G-Code (G8.5P0) aufgehoben wird. Oszillationsdaten werden automatisch basierend auf der Hauptspindeldrehzahl und dem Vorschub der angegebenen Achse berechnet.

Für Außendurchmesserdrehen, Werkzeugschäfte/Klemmung Einheiten bleiben in der Gatterplatte eingebaut und einzelne Köpfe mit Schnellwechseleinsätzen wie den hier abgebildeten können einfach getauscht werden.

Verwenden von Schnellwechselwerkzeugen . Paramount Machine verwendet Schnellwechselwerkzeuge, um die Einrichtung seiner Schweizer Typen zu beschleunigen und zu vereinfachen. Ein Beispiel ist das KM-Mikrosystem von Kennametal zum Außendurchmesserdrehen. Dabei bleiben Werkzeugschäfte/Spanneinheiten in der Satzplatte verbaut und einzelne Köpfe mit Einsätzen können einfach getauscht werden. Ebenso verwendet der Shop modulare Bohreinheiten von Iscar für größere Anwendungen, bei denen der Bohrkörper in der Maschine installiert bleibt und die Bohrköpfe ein- und ausgeschraubt werden.

Eric Van Orden demonstriert die hausintern entwickelte Software Paramount Machine, um die Verfügbarkeit und den Verbrauch von Werkzeugen aus den drei verschiedenen Verkaufssystemen, die das Geschäft verwendet, zu verfolgen.

Offen sein für neue Cutter . Van Orden sagt, dass der Shop offen bleibt, neue Werkzeuge zu testen, die seiner Meinung nach von Vorteil sein könnten. Er stellt fest, dass Werkzeugvertreter den Laden alle zwei Wochen besuchen, wenn nicht sogar jede Woche. Es ist auch nicht an einen bestimmten Werkzeuganbieter gebunden. Während es dabei Preisvorteile geben könnte, gibt es bei diesem Ansatz möglicherweise keine Leistungsvorteile, stellt er fest. Tatsächlich verwendet der Paramount-Automat Verkaufssysteme von drei verschiedenen Unternehmen, die über eine intern entwickelte Software verbunden sind, die die Verfügbarkeit und den Verbrauch von Werkzeugen verfolgt.

Lights-out-Überlegungen

Paramount Machine strebt eine Lights-out-Produktion an und hat verschiedene Prozesselemente in Betracht gezogen, die ihm das Vertrauen geben, dass Maschinen auf seinen Schweizer Typen sicher über lange Zeiträume unbeaufsichtigt laufen können.

Automatische Karussells sammeln Teile in Behältern auf einem Rundläufer Tabelle, die in bestimmten Zeitintervallen indiziert. Wenn die im ersten und letzten Behälter gemessenen Teile innerhalb der Spezifikation liegen, kann davon ausgegangen werden, dass dies auch für die Teile in den dazwischen liegenden Behältern der Fall ist.

Zum Beispiel hat der Laden ein paar verschiedene Marken von Stangenlademagazinen. Der 20-mm-Swiss-Typ verwendet einen Iemca Elite 220-Stufenmagazinstil, bei dem gestufte Führungen ansteigen und Stangen anheben, die dann in den Führungskanal fallen. Van Orden erklärt, dass der Step-Magazin-Stil besonders hilfreich bei kleinen Stangen wie dem Material mit einem Durchmesser von 1/8 Zoll ist, das normalerweise auf dieser Maschine verarbeitet wird. Er sagt, dass die Werkstatt erfahrene Stangenlademagazine hat, die Stangen durch Schwerkraft in den Führungskanal führen, manchmal doppelt zugeführte Stangen dieser Größe, wenn die Einstellungen nicht perfekt eingestellt waren. In einigen Fällen führte dies dazu, dass der Shop neue Barren einzeln manuell lud. Mit dem Elite 220 ist das kein Problem mehr.

Auf der anderen Seite der Swiss-Typen verwendet Paramount Machine iSwiss Smart Tables, um Teile nicht nur zu fangen und zu sammeln, sondern sie auch in tortenförmige Behälter zu sortieren, die an einem Drehtisch befestigt sind. (Das automatisierte Smart Table-Teilekarussell wird von Pressure Tech, einem Unternehmen der New England Tool Corp., hergestellt und von iSwiss vertrieben.) Diese Einheiten können mit einem M-Code programmiert werden, um nach einer bestimmten Teileanzahl oder einem neuen, leeren Behälter zu indexieren angegebene Zeitspanne. Paramount Machine verfolgt den letzteren Ansatz. Indem Teile auf diese Weise in mehreren Behältern gestapelt werden, kann die Werkstatt die Teile im ersten und letzten Behälter messen, und wenn sie innerhalb der Spezifikation liegen, kann davon ausgegangen werden, dass dies auch für die in den mittleren Behältern der Fall ist.

Der Shop wendet seine Lehren an Verwendung seiner B-Achsen-Swiss-Typen für seine neue DMG MORI NTX 1000-Maschine, wie die Verwendung der B-Achse dieser Maschine, um Operationen wie kontinuierliches Konturdrehen durchzuführen.

Auch die Überwachung der Standzeit während der Lights-Out-Bearbeitung ist wichtig. Van Orden weist auf einen großvolumigen Auftrag hin, bei dem 700 Stück über Nacht liefen. Ursprünglich wurden Makros verwendet, um ein Werkzeug zu ändern, wenn es sich während dieses Laufs dem Ende seiner Lebensdauer näherte. Für eines der kritischen Merkmale des Teils bedeutete dies jedoch, dass der Prozess am oberen Rand der Merkmalstoleranz eingestellt werden musste und sich dann bis zum Ende des Laufs auf den unteren Rand der Toleranz verschlechterte. Also ließ die Werkstatt 100 Stück laufen und maß, um zu sehen, wo diese Toleranz aufgrund von Werkzeugverschleiß endete. Nachdem dies festgestellt wurde, fügte es Makros hinzu, um den Werkzeugversatz bei Bedarf während des Laufs (nach einer Anzahl von X Teilen) anzupassen, sodass das Merkmal immer nahe an seinem Nennwert blieb. Der Shop hat auch festgestellt, dass der Kauf hochwertiger Werkzeuge, die länger halten, hilfreich ist, um die Anzahl der Werkzeugwechsel oder Offset-Anpassungen in einer Umgebung ohne Licht zu minimieren.

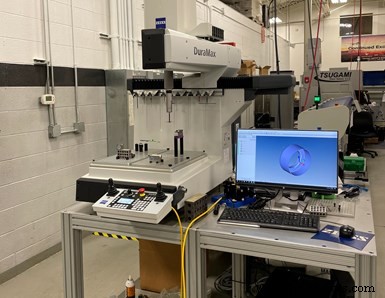

Bereitstellung von CMMs in der Werkstatt in verschiedenen Bereichen der Einrichtung hat erweiterte In-Process-Inspektionsfunktionen.

Vorwärts gehen

Paramount Machine hat kürzlich einige Zeiss DuraMax Werkstatt-Koordinatenmessgeräte (CMMs) in verschiedenen Bereichen der Werkstatt hinzugefügt, was seine In-Prozess-Inspektionskapazitäten sowie die ständig angestrebte Verbesserung der Gesamtqualität erhöht hat. Das Geschäft erwägt auch eine Software zur Verfolgung der Maschinenauslastung. Ein bisschen davon hat es mit der Messenger-Überwachungs- und Verlaufsanalyseplattform getan, die auf seinen DMG MORI-Maschinen verfügbar ist. Van Orden ist der Ansicht, dass dies der Werkstatt dabei helfen wird, ihre „Lights-out“-Bearbeitung zu verfeinern. Obwohl es wirklich einfach ist, Daten zu sammeln, stellt er fest, dass es manchmal nicht so einfach ist, Informationen zu interpretieren und zu analysieren, um fundiertere Entscheidungen in der Fertigung zu treffen.

Industrielle Ausrüstung

- 7 Tipps zur Auswahl einer Maschinenwerkstatt

- Lernbare CNC-Drehmaschinen verbessern die Produktivität der Werkstatt

- Produktionsmaschinenwerkstatt beweist ihren Wert

- Mehrachsen-Drehzentrum bietet erhöhte Flexibilität

- Maschinenlinie beseitigt Workflow-Engpässe

- Auf den richtigen Grundlagen aufbauen

- Großer Vorteil von Multitasking

- Vorteile einer vernetzten Maschinenwerkstatt

- Ausrüstung, die in unserer Maschinenwerkstatt gefunden wurde

- Werkstattausrüstung