Laserlöten maximiert den Materialabtrag in der Luft- und Raumfahrtfertigung

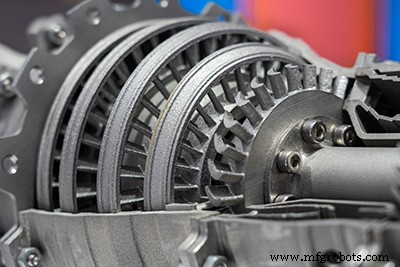

Neue Fortschritte beim Laserlöten machen diese Spitzentechnologie noch nützlicher für die Flugzeug-, Raumfahrt- und Verteidigungsindustrie. Bis vor kurzem stellten beschichtete Metalle das konventionelle Hartlöten vor große Herausforderungen. Dank neuer Laserlötverfahren und automatisierter Lösungen können Hersteller beschichtete Bauteile jedoch schneller verbinden.

Sie haben wahrscheinlich schon von Schweißen gehört, aber was ist der Unterschied zum Löten? Das Schweißen erfordert das Schmelzen der Basisteile, während das Hartlöten die Metallteile unter Verwendung von Zusatzmaterial verbindet. Der Füllstoff fließt in die Fuge und verklebt die Metallteile beim Abkühlen. Das Hartlöten kann bei einer niedrigeren Temperatur als das Schweißen erfolgen, sodass die Gefahr des Verziehens der Basisteile geringer ist.

Laserlöten beschleunigt den Fügeprozess weiter

Mit der Einführung der Faserlaser-Löttechnologie konnten Hersteller den Fügeprozess beschleunigen. Der Laser wird auf das Füllmaterial und die Fuge fokussiert. Die präzisen, konzentrierten Laser machen das Erhitzen ganzer Teile überflüssig. Da weniger Wärme verwendet wird und kein Flussmittel benötigt wird, ist das Laserlöten schneller, da nicht auf das Abkühlen der Teile gewartet werden muss.

Vor dem Laserlöten erforderten die meisten Lötverfahren eine manuelle Vorbereitung der beschichteten Metalle zum Verbinden von Komponenten. Die Fuge musste zunächst von jeglicher Materialbeschichtung befreit werden, damit sich der Füllstoff richtig mit den Grundmetallen verbinden konnte. Dieser Prozess erforderte viele Arbeitsstunden, aber später stellte sich heraus, dass die Laser, die zum Erhitzen des Lötzusatzmaterials verwendet wurden, eine doppelte Leistung erbringen konnten.

Diese Entdeckung war perfekt zum Löten von feuerverzinkten Blechen. Bei hohen Geschwindigkeiten bilden sich Mikrospritzer und Wavelets. Doch nun trägt der Laser zunächst die beschichtete Oberfläche der Metallteile ab und befreit sie von der Galvanisierung. Es schmilzt dann den Füllstoff und fährt mit dem Lötprozess fort.

Roboterautomatisierung führt zu Einsparungen bei der Nachbearbeitung

Eine der attraktivsten Eigenschaften des Laserlötens ist die relativ einfache Automatisierung. Die zum Löten verwendeten Laser haben ein hohes Strahlprofil und sind äußerst stabil, was ein kontrolliertes Löten ermöglicht. Wenn die Variabilität der Berührung eines menschlichen Bedieners durch die Fähigkeit eines Roboters ersetzt wird, den Laser mit präzisen Bewegungen zu bewegen, ist jede Lötverbindung gleich.

Als Ergebnis führt das automatisierte Laserlöten zu glatten, sauberen Oberflächen. Dadurch entfällt die Notwendigkeit einer Nachbearbeitung, wodurch die Anzahl der benötigten Arbeitsstunden weiter reduziert wird. Arbeiter müssen die Fuge nicht mehr für die Lackierung vorbereiten oder andere korrosionsbeständige Beschichtungen aufbringen, die in der Luft- und Raumfahrt benötigt werden. Es kann ohne manuellen Materialabtrag gereinigt und fertiggestellt werden.

Genesis Systems bietet außergewöhnliche Laserlösungen, die Ihre Lötprozesse automatisieren und den Materialabtrag verbessern können.

Industrieroboter

- 5 gängige additive Fertigungsverfahren

- 5 Vorteile des Laserschneidens in der Fertigung

- Vespel®:Das Luft- und Raumfahrtmaterial

- 3D-Druck ist überall

- Was ist Laserablation und wie wird sie in der Luft- und Raumfahrtfertigung eingesetzt?

- Additive Fertigung in der Luft- und Raumfahrt

- Die wichtigsten Arten der additiven Fertigung

- 5 Schneidprozess für Metall in der Fertigung

- Qualität in der Luft- und Raumfahrtfertigung erreichen

- Anforderungen für die Auftragsfertigung in der Luft- und Raumfahrt