Warum die Erhöhung der Bearbeitungsachsen die Produktionskosten senkt

Es ist offiziell! Das Hinzufügen zusätzlicher Achsen zu Ihrem Bearbeitungsprozess kann ihn effizienter machen und Kosten senken. Hier ist, warum es funktioniert.

In der Welt der Fertigung ändern sich die Dinge ständig. Neue Technologien kommen, alte Technologien verbessern sich und wir müssen unsere Prozesse aktualisieren, um Schritt zu halten.

Eine Änderung, die in letzter Zeit stattgefunden hat, ist eine Erhöhung der Anzahl der Achsen, die bei der CNC-Bearbeitung verwendet werden können. Gemäß den aktuellen Trends ermöglicht die neueste Technologie, dass die Mehrachsenbearbeitung noch zugänglicher wird als je zuvor.

Aber Sie fragen sich vielleicht, sind mehr Äxte wirklich besser?

Nun… ja.

Das Hinzufügen zusätzlicher Achsen zu Ihrem Bearbeitungsprozess kann eine ganze Menge Vorteile bringen, einschließlich verbesserter Effizienz und reduzierter Kosten.

Sie können zusätzliche Achsen hinzufügen, indem Sie entweder in eine mehrachsige CNC-Maschine investieren oder eine Roboterbearbeitung durchführen.

Was ist die bessere Option? Um das zu beantworten, schauen wir uns zunächst die Probleme der traditionellen Bearbeitung an.

5 Probleme mit herkömmlicher 3-Achsen-CNC

Traditionell haben CNC-Maschinen 3 programmierbare Achsen, oft X, Y und Z. Diese ermöglichen es Ihnen, Ihr Werkstück zu bohren, zu fräsen oder anderweitig in 3 Dimensionen zu transformieren. Einige Maschinen mit reduzierten Achsen (z. B. Graviermaschinen) sind auch nur mit 2D- oder 2,5D-Fähigkeit ausgestattet.

Die 3D-Bearbeitung eignet sich hervorragend für viele gängige Vorgänge in der Fertigung. Es kann jedoch auch sehr einschränkend sein, nur 3 Achsen zu haben.

Hier sind 5 Probleme, die bei herkömmlichen CNC-Maschinen auftreten:

1. Erfordert mehr Setups

Weniger Achsen bedeuten mehr Setups. Sofern Ihre Produkte nicht nur eine extrem einfache Bearbeitung erfordern, ist es wahrscheinlich, dass Sie die Position und/oder Ausrichtung der Teile ändern müssen, um alle erforderlichen Schnitte zu erreichen.

Jede zusätzliche Einrichtung wirkt sich direkt auf die Produktivität der Bearbeitungszelle aus. Dies ist besonders problematisch bei kleinen Losgrößen (die immer häufiger vorkommen), bei denen bis zu 90 % der Bearbeitungszeit durch Rüsten beansprucht werden können.

2. Mehr praktische Zeit

Mehr Rüstzeiten reduzieren nicht nur die Produktivität der Maschine. Sie reduzieren auch die Produktivität der Arbeiter. Jedes Setup erfordert einen menschlichen Arbeiter, der seine wertvolle Zeit für eine nicht wertschöpfende Aufgabe aufwendet. Sie könnten diese Zeit woanders produktiver verbringen.

Die Rationalisierung Ihrer Umstellungen kann helfen, diese Zeit zu verkürzen, aber es ist weitaus effektiver, so viel praktische Zeit wie möglich einzusparen.

3. Benötigt kundenspezifische Befestigung

3-Achs-Maschinen sind in der Ausrichtung eingeschränkt, in der sie sich dem Werkstück nähern können. Wenn ein Bearbeitungsvorgang eine leicht versetzte Ausrichtung erfordert, bedeutet dies oft, dass Sie eine kundenspezifische Vorrichtung entwerfen und herstellen müssen.

Kundenspezifische Vorrichtungen eignen sich für sehr große Losgrößen. Sie können jedoch für jedes Setup eine enorme Menge an Arbeit hinzufügen. Dies kann den Zeitaufwand für jedes Teil und die Kosten erheblich erhöhen.

4. Erhöhte Schritte pro Vorgang

Jeder Hersteller würde zustimmen:Je weniger Bearbeitungsschritte, desto besser. Viele der Prinzipien in der Praxis des Design for Manufacture zielen darauf ab, Bearbeitungsvorgänge zu vereinfachen und die Anzahl der erforderlichen Bearbeitungsschritte zu reduzieren.

3-Achsen-Maschinen erhöhen oft unnötigerweise die Anzahl der Schritte im Vergleich zu Bearbeitungstechnologien, die mehr Freiheitsgrade haben.

5. Erhöhte Vorlaufzeit und Produktkosten

Alle oben genannten Probleme können den gesamten Herstellungsprozess negativ beeinflussen, was zu verlängerten Vorlaufzeiten und höheren Produktkosten führt. Jedes Mal, wenn ein Techniker seine wertvolle Zeit mit einem neuen Setup verbringen muss, und jedes Mal, wenn eine kundenspezifische Vorrichtung hergestellt werden muss, kann sich dies direkt auf das Endergebnis auswirken.

Warum zusätzliche Äxte die Kosten senken

Die immer beliebter werdende Lösung für diese Probleme besteht darin, Ihrem Bearbeitungsvorgang zusätzliche Achsen hinzuzufügen.

Es gibt zwei Möglichkeiten, dies zu erreichen, wie wir unten skizzieren werden, aber schauen wir uns zuerst an, warum mehr Achsen die Kosten senken können.

Der Sweet-Spot der 6 Freiheitsgrade

Wir stellen uns die Welt oft in 3 Dimensionen vor. Aber in Wirklichkeit sind 6 Abmessungen für eine vollflexible Bearbeitung erforderlich:

- 3 Positionsdimensionen (X, Y und Z)

- 3 Rotationsdimensionen (Rot[X], Rot[Y] und Rot[Z])

Diese 6 Werte sind die Mindestanzahl an Freiheitsgraden (DoF), die erforderlich sind, um sich jedem Punkt im Arbeitsbereich aus jedem Winkel anzunähern.

CNC-Maschinen mit 3, 4 oder sogar 5 Achsen werden immer eingeschränkt sein, weil sie diesen „Sweet-Spot“ von 6 DoF nicht erfüllen.

5 Möglichkeiten, wie zusätzliche Äxte die Kosten senken

Das Hinzufügen zusätzlicher Freiheitsgrade zu einem Bearbeitungsvorgang kann die Kosten auf verschiedene Weise senken:

- Nur eine einzige Einrichtung ist erforderlich (auch bekannt als Done-in-one-Einrichtungen).

- Die Einarbeitungszeit des Bedieners wird auf ein Minimum reduziert.

- Normalerweise ist keine kundenspezifische Befestigung erforderlich.

- Reduziert und vereinfacht Bearbeitungsschritte.

- Verkürzt die Vorlaufzeit für das Produkt.

All diese Faktoren tragen dazu bei, Produktionszeit und -kosten zu reduzieren.

Wie viele Achsen können Sie hinzufügen?

Da für eine vollständig flexible Maschine 6 Freiheitsgrade erforderlich sind, lautet die nächste Frage:Wie fügen wir diese Freiheitsgrade hinzu und wie viele können wir hinzufügen?

Es gibt 2 Möglichkeiten, Ihrer Bearbeitungszelle zusätzliche Achsen hinzuzufügen:

- Mehrachsige CNC-Maschinen.

- Roboterbearbeitung.

So viele Achsen können Sie mit jeder Technologie hinzufügen:

Mit CNC-Maschinen

Wenn wir über CNC-Maschinen sprechen, beziehen wir uns normalerweise auf die drei derzeit gängigsten Maschinentypen:

- Traditionelle 3-Achsen-CNC

- 4-Achsen-CNC

- 5-Achsen-CNC-Maschinen

Obwohl es allmählich andere Maschinen auf dem Markt gibt (z. B. diese 6-Achsen-Maschine, über die 2019 berichtet wurde), ist 5-Achsen die häufigste „Obergrenze“.

Mit Roboterbearbeitung

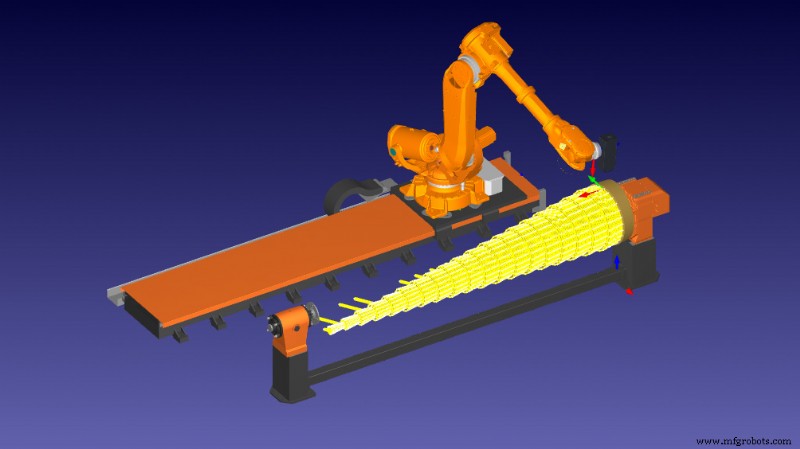

Eine Alternative zur CNC ist die Roboterbearbeitung. Dabei wird einem Industrieroboter ein Bearbeitungswerkzeug hinzugefügt.

Bei diesem Setup hat das Grundsetup 6 DoF, da dies der Standard für Industrieroboter ist. Es gibt jedoch Spielraum für viel mehr Achsen zu Ihrem Roboterbearbeitungs-Setup, indem Sie so viele zusätzliche Achsen hinzufügen, wie Sie möchten!

Obwohl Sie die DoF nie über 6 erhöhen können, ermöglicht das Hinzufügen weiterer Achsen wie dieser einen viel größeren Arbeitsbereich und mehr Flexibilität.

Was ist besser:CNC- oder Roboterbearbeitung?

Der aktuelle Trend zur Mehrachsbearbeitung lässt 5-Achs-Maschinen immer beliebter werden. Es gibt jedoch Nachteile bei der Verwendung von CNC-Maschinen im Vergleich zur Roboterbearbeitung.

Zwei Hauptnachteile von mehrachsigen CNC-Maschinen sind:

- Sie sind unflexibel — Sie können nicht einfach eine zusätzliche Achse hinzufügen, wie dies bei der Roboterbearbeitung möglich ist.

- Sie sind riesig! — Bei CNC gilt:Je mehr Achsen man hat, desto größer wird in der Regel die Maschine.

Letztendlich liegt die Wahl der Technologie bei Ihnen, aber es ist erwähnenswert, dass die Roboterbearbeitung in einigen Fällen sogar CNC-Maschinen übertreffen kann.

Die Roboterbearbeitung kann Ihr Leben im Vergleich zur Verwendung von mehrachsigen CNC-Maschinen wirklich vereinfachen.

Was halten Sie von mehrachsigen CNC-Maschinen im Vergleich zur Roboterbearbeitung? Erzählen Sie es uns in den Kommentaren unten oder beteiligen Sie sich an der Diskussion auf LinkedIn, Twitter, Facebook, Instagram oder im RoboDK-Forum.

Industrieroboter

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Top-Leiterplatten-Trends und -Herausforderungen

- Warum ist die CNC-Bearbeitung in der Medizinbranche gefragt?

- Bearbeitungserfolg erfordert ein produktives Gleichgewicht

- Wie können die Produktionskosten durch Qualitätsverbesserung gesenkt werden?

- Warum brauchen Sie ein 5-Achsen-Bearbeitungszentrum?

- Kosten im Zusammenhang mit der Präzisions-CNC-Bearbeitung

- Präzisions-CNC-Bearbeitung – Warum Genauigkeit wichtig ist

- Prototypen bis zur Serienfertigung

- Konventionelle Bearbeitung vs. CNC