Optimierung der hochpräzisen Neigungs-/Winkelerfassung:Grundlagen des Beschleunigungssensors

Beschleunigungsmesser sind wunderbare Sensoren, die es ermöglichen, statische und dynamische Beschleunigungen so unterschiedlich wie die Orientierung in Bezug auf die Schwerkraft bis hin zu den subtilen Bewegungen von Brücken zu erfassen, die zu versagen beginnen. Diese Sensoren reichen von Geräten in Mobiltelefonqualität, die die Ausrichtung Ihres Displays ändern, wenn Sie sie neigen, bis hin zu exportkontrollierten, taktischen Geräten, die bei der Navigation von Militärfahrzeugen oder Raumfahrzeugen helfen.[1] Wie bei den meisten Sensoren ist es jedoch eine Sache, dass der Sensor im Labor oder am Arbeitsplatz gut funktioniert. Es ist etwas ganz anderes, diese Leistung auf Systemebene angesichts wilder und unkontrollierter Umwelt- und Temperaturbelastungen zu erreichen. Wenn Beschleunigungsmesser, wie Menschen, in ihrem Leben beispiellosen Stress erleben, kann das System aufgrund der Auswirkungen dieser Belastungen reagieren und versagen.

Hochgenaue Neigungserfassungssysteme werden im Allgemeinen kalibriert, um Neigungsgenauigkeiten von besser als 1° zu erreichen. Durch die Verwendung marktführender extrem rauscharmer und hochstabiler Beschleunigungsmesser wie dem ADXL354 oder ADXL355 kann man bei richtiger Kalibrierung beobachtbarer Fehlerquellen eine Neigungsgenauigkeit von 0,005° erreichen.[2] Dieses Maß an Genauigkeit kann jedoch nur erreicht werden, wenn die Spannungen richtig gemindert werden. Beispielsweise können Druck-/Zugbelastungen des Sensors Offsets von bis zu 20 mg und damit Neigungsungenauigkeiten von über 1° verursachen.

In dieser Artikelserie werden die Leistungskennzahlen eines hochpräzisen Winkel-/Neigungssensorsystems mit Beschleunigungsmessern beschrieben. Wir beginnen in diesem Artikel mit einem Verständnis des Sensordesigns selbst auf mikroskopischer Ebene, um die Auswirkungen von Spannungen und Dehnungen bis auf die Mikrometerebene besser zu verstehen. In einem separaten Artikel werden wir dann einige überraschende Ergebnisse behandeln, die passieren können, wenn nicht ein ganzheitlicher mechanischer und physikalischer Designansatz verfolgt wird. Schließlich schließen wir diese Serie mit konkreten Schritten ab, die Designer unternehmen können, um die Leistung in den anspruchsvollsten Anwendungen zu maximieren.

Grundlagen des Sensordesigns

MEMS-basierte Beschleunigungsmesser können in Bezug auf Preis und Leistung die gesamte Bandbreite von Konsumgütern bis hin zu militärischen Sensoren abdecken. Heutzutage ermöglichen die leistungsstärksten rauscharmen Beschleunigungsmesser Anwendungen wie präzise Neigungserkennung, seismische Bildgebung und viele neue Anwendungen in der Robotik und Plattformstabilisierung. Wichtige Funktionen für hochpräzise Neigungs-/Winkelerfassungsanwendungen sind ausgezeichnetes Rauschen, Offset, Wiederholbarkeit und temperaturbedingte Offsets sowie Effekte zweiter Ordnung wie Vibrationskorrektur und Querachsenempfindlichkeit.

Um die Designüberlegungen für eine optimale Leistung eines 3-Achsen-Hochpräzisions-MEMS-Beschleunigungsmessers besser zu verstehen, ist es lehrreich, zuerst die interne Struktur eines solchen Sensors zu überprüfen, um den Grund zu klären, warum die drei Achsen unterschiedliche Reaktionen auf Umgebungsparameter erzeugen (z , Stress außerhalb der Ebene). In vielen Fällen wird diese Spannung außerhalb der Ebene durch einen Temperaturgradienten entlang der z-Achse des Sensors verursacht.

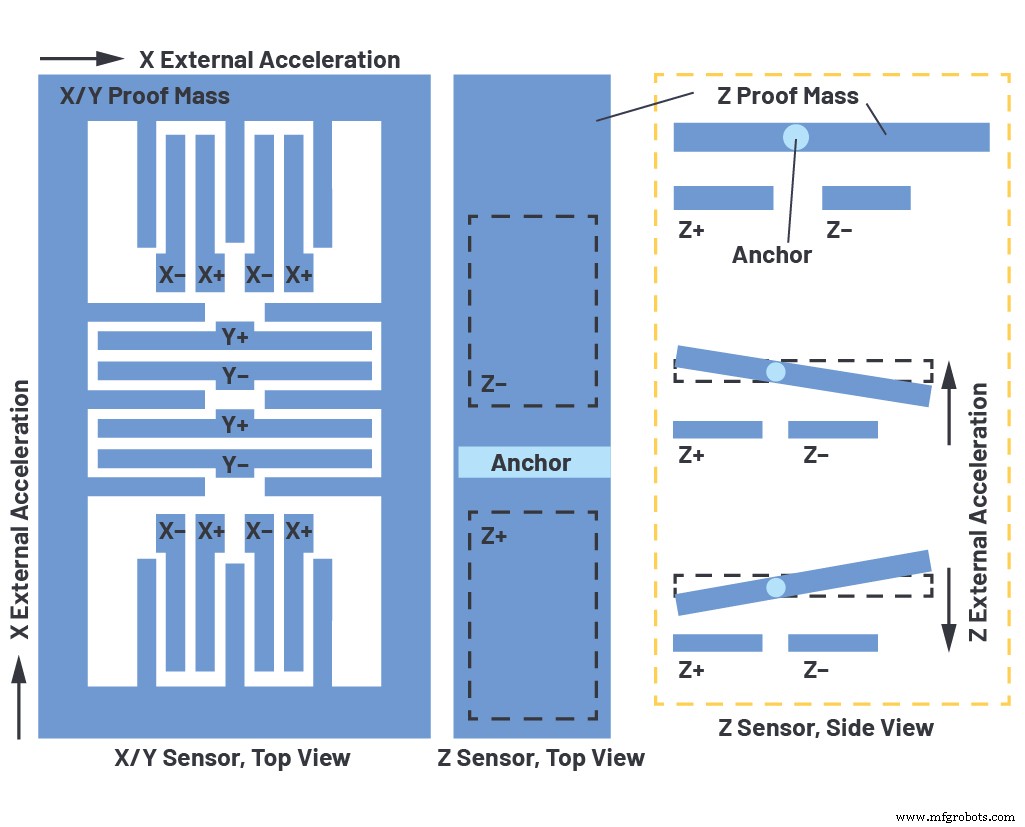

Der in Abbildung 1 gezeigte Beschleunigungsmesser besteht aus einem Feder-Masse-System, ähnlich wie viele andere MEMS-Beschleunigungsmesser. Die Masse bewegt sich als Reaktion auf eine externe Beschleunigung (statische Beschleunigung wie die Schwerkraft oder dynamische Beschleunigung wie Geschwindigkeitsänderungen) und ihre physikalische Verschiebung wird von einem Übertragungsmechanismus erfasst.

klicken Sie für das Bild in voller Größe

Abbildung 1. Sensorarchitektur eines 3-Achsen-Hochpräzisions-MEMS-Beschleunigungsmessers, insbesondere des ADXL355 von Analog Devices. Beim X/Y-Sensor ändert sich mit der Bewegung der Prüfmasse die Kapazität zwischen den verankerten Fingern und den an der Prüfmasse befestigten Fingern. Die Massenunwucht des Z-Achsen-Sensors ermöglicht eine Erfassung der Beschleunigung der Z-Achse außerhalb der Ebene. (Quelle:Analog Devices)

Die gängigsten Übertragungsmechanismen in MEMS-Sensoren sind kapazitiv, piezoresistiv, piezoelektrisch oder magnetisch. Ein Beschleunigungsmesser wie der ADXL355 verwendet einen kapazitiven Übertragungsmechanismus, bei dem eine Bewegung durch eine Kapazitätsänderung erfasst wird, die über eine Ausleseschaltung in einen Spannungs- oder Stromausgang umgewandelt wird. Obwohl der ADXL355 den kapazitiven Übertragungsmechanismus für alle dreiachsigen Sensoren auf einem Siliziumchip verwendet, haben X/Y-Sensoren und Z-Sensoren zwei grundlegend unterschiedliche kapazitive Sensorarchitekturen. X/Y-Sensoren basieren auf differenziellen Fingern in der Ebene, während ein Z-Sensor ein kapazitiver Sensor mit paralleler Platte außerhalb der Ebene ist, wie in Abbildung 1 gezeigt.

Bei Druck- oder Zugbelastung des Sensors verzieht sich der MEMS-Die. Da die Prüfmasse mit Federn über dem Substrat aufgehängt ist, verformt sie sich nicht zusammen mit dem Substrat, und daher ändert sich der Spalt zwischen der Masse und dem Substrat. Bei X/Y-Sensoren liegt der Spalt nicht in Richtung der kapazitiven Empfindlichkeit, da die Verschiebung in der Ebene den größten Einfluss auf die Kapazitätsänderung für die Finger hat. Dies ist auf die kompensierende Wirkung des elektrischen Randfeldes zurückzuführen. Beim Z-Sensor ist die Lücke zwischen dem Substrat und der Prüfmasse jedoch tatsächlich die Sense-Lücke. Daher hat es einen direkten Einfluss auf den Z-Sensor, da es den Erfassungsspalt für den Z-Sensor effektiv ändert. Ein weiterer erschwerender Effekt ist, dass sich der Z-Sensor in der Mitte des Werkzeugs befindet, wo der Verzug bei jeder gegebenen Belastung des Werkzeugs maximiert wird.

Zusätzlich zu den physikalischen Belastungen ist aufgrund der Wärmeübertragungsasymmetrie in der z-Achse bei den meisten Anwendungen ein Temperaturgradient über den z-Achsen-Sensor üblich. In einer typischen Anwendung wird der Sensor auf eine Leiterplatte (PCB) gelötet und das gesamte System befindet sich in einem Gehäuse. Die X- und Y-Wärmeübertragung wird von der Leitung durch die Lötstellen im Umfang des Gehäuses und zur symmetrischen Leiterplatte dominiert. In z-Richtung erfolgt die Wärmeübertragung jedoch durch Leitung an der Unterseite aufgrund von Lot und Konvektion auf der Oberseite des Chips, wenn sich die Wärme durch die Luft und aus dem Gehäuse heraus bewegt. Aufgrund dieser Fehlanpassung wird es einen verbleibenden differentiellen Temperaturgradienten entlang der z-Achse geben. Genau wie bei der physikalischen Druck-/Zugspannung führt dies zu einem Versatz in der z-Achse, der nicht durch Beschleunigung induziert wird.

Im nächsten Artikel dieser Serie besprechen wir, wie man einen guten Ausgangsdatensatz erhält, um die Basisleistung zu ermitteln und zu validieren, welche Art von Geräuschpegeln in nachfolgenden Datenanalysen zu erwarten sind.

Referenzen

^[1] Chris Murphy. „Auswahl des am besten geeigneten MEM-Beschleunigungsmessers für Ihre Anwendung – Teil 1.“ Analoger Dialog, Bd. 51, Nr. 4, Oktober 2017.

^[2] Chris Murphy. "Beschleunigungsmesser-Neigungsmessung über Temperatur und in Anwesenheit von Vibrationen." Analoger Dialog, August 2017.

Eingebettet

- Mouser zeigt neue Sensortechnologie auf der Sensors Expo 2019

- Grundlagen digitaler Magnetsensoren

- Bildsensor mit geringer Leistung und hoher Bildrate

- Hall-Sensor zielt auf sicherheitskritische Automobilsysteme ab

- Stromsensoren zeichnen sich durch geringe Drift und hohe Genauigkeit aus

- Hochleistungs-CNC-Zentren mit hoher Präzision

- Sensoren verstehen

- Induktiver berührungsloser Positionssensor

- Berührungsloser Tipp-/Neigungssensor

- Hochpräzisionskomponenten verstehen