Wireless BMS eliminiert Kabel, fügt jeder Batteriezelle Intelligenz hinzu

Der Wandel hin zur Elektrifizierung, insbesondere bei Elektrofahrzeugen, bedeutet, dass die Batterieüberwachung für die Sicherheit und die Lebensdauer von entscheidender Bedeutung sein wird. In der Hoffnung, den Markt für Batteriemanagementsysteme (BMS) zu revolutionieren, hat Dukosi mit Hauptsitz in Großbritannien ein drahtloses BMS entwickelt, das auf jeder Batteriezelle einen Chip und eingebettete Software installiert, um Massen von Kabelbäumen zu beseitigen und Intelligenz in die Batterie selbst zu integrieren.

Wir haben mit Joel Sylvester, Gründer und Chief Technology Officer von Dukosi, gesprochen, um zu erklären, wie sich die Lösung des Unternehmens von bereits auf dem Markt befindlichen drahtlosen BMS-Lösungen unterscheidet und was sie für die Batterieindustrie bedeutet.

Er sagte:„Was wir entwickelt haben, ist ein Zellüberwachungsgerät für den Einsatz in sehr großen Hochspannungs-Lithium-Ionen-Batteriepacks, wie sie in Elektrofahrzeugen, Elektrobussen, Schiffsanwendungen und Netzenergiespeicheranwendungen zu finden sind. Grundsätzlich ist alles, was heutzutage einen großen Akku erfordert, auf Lithium-Ionen-Chemie umgestellt oder umgestellt worden, und Sie müssen diese Zellen sehr genau überwachen. In ihnen steckt viel Energie. Sie müssen sehr genau auf die Zellspannung, die Temperatur usw. achten, um die Packung sicher zu halten und so lange wie möglich zu halten.“

„Was wir entwickelt haben, ist ein Siliziumchip und die dazugehörige Software, mit der man die Spannung, die Ströme, die Temperatur und viele andere Eigenschaften einzelner Lithium-Ionen-Zellen überwachen kann.“

Wie ist Dukosi also disruptiv? Er sagte:„Was störend ist, ist, wenn Sie den Chip auf die Zelle legen. Jetzt haben Sie eine intelligente Zelle, die Sie zu Akkupacks jeder Größe, Form und Konfiguration konfigurieren können. Sie können mehrere Batterieprodukte erstellen, indem Sie dieselben Zellen in denselben intelligenten Zellen verwenden. Das ist disruptiver, weil es die Art und Weise verändert, wie die Batterieindustrie an die Überwachung und Verwaltung ihrer Batterien herangeht.“

Bei Gesprächen mit potenziellen Kunden gehe es immer zuerst darum, Kabelbäume loszuwerden. „Die Packungshersteller hassen sie. Alles, was sie tun, ist die Zuverlässigkeit zu reduzieren, Sicherheitsprobleme zu verursachen, sie sind teuer in der Entwicklung, Herstellung und Installation, daher ist die Beseitigung von Kabelbäumen immer das Erste. Danach ist es die Qualität der Messungen. Wir können eine Temperaturmessung an jeder Zelle auf genau die gleiche Weise vornehmen, Position an jeder Zelle. Dadurch können sie die Leistung ihrer Akkus verbessern.“

Der Bedarf an Batteriemanagement

Es wird akzeptiert, dass die Batterieüberwachung für die Sicherheit und die beste Lebensdauerleistung von entscheidender Bedeutung ist, insbesondere bei Elektrofahrzeugen, aber die aktuellen Überwachungsmethoden sind laut Dukosi eine Weiterentwicklung von umständlichen alten Techniken. Das Unternehmen sagte, dass ein neuer, wirklich drahtloser Ansatz auch die Vorteile des schnellen und flexiblen Edge-Computing nutzen kann.

Die Hauptfunktion eines BMS besteht darin, ein sicheres Laden und Entladen aufrechtzuerhalten, wodurch das Risiko einer Zellschädigung, Beschädigung und sogar eines Brandes verringert wird. Die Vorteile gehen jedoch darüber hinaus. Die genaue Kenntnis des Ladezustands (SoC) eines Batteriepakets ermöglicht die Bestimmung der Fahrzeugreichweite, wodurch die Reichweitenangst reduziert und die Ladezeiten verkürzt werden können.

Darüber hinaus kann die Ansammlung überwachter Informationen wie Temperatur, Spannung und Lade-/Entladezyklen im Laufe der Zeit auf den Batterie-Gesundheitszustand (SoH) hinweisen. Wenn eine Flotte von Elektrofahrzeugen altert, kann der SoH der Batterie zu einem Deal-Breaker für die Verwendung im „zweiten Leben“ werden, entweder beim Wiederverkauf des Autos oder der Wiederverwendung des Batteriepakets in einer anderen, weniger belastenden Anwendung wie der Netzenergiespeicherung. Die Maximierung der Batterielebensdauer reduziert die Lebensdauerkosten der Batterie und minimiert die Häufigkeit und Kosten des Recyclings, wodurch die Umweltbelastung durch den Transport im Allgemeinen verringert wird.

Kabel sind ein Problem

Batterieüberwachung ist seit Jahrzehnten in Industrie und Telekommunikation anerkannt, wo Backup für kritische Systeme wichtig ist. Ein 48-V-Blei-Säure-Batterie-Array, das eine USV in einer Serverfarm speist, kann Kabelbäume leisten, die die sperrige zentrale Überwachungshardware mit jeder Zelle verbinden, aber die Übertragung der Prinzipien auf EVs mit bis zu 800-V-Zellensträngen in einer stark abgeschlossenen und rauen Umgebung ist keine ideale Lösung.

Doch genau so wird ein BMS derzeit typischerweise eingesetzt, und wegen der hohen Spannungen und der Gefahr des Drahtabriebs bei Vibrationen müssen die Kabelverbindungen zu den Zellen in Strings für die zu übertragenden Signale überdimensioniert werden, mit dem damit verbundenen Gewicht und Platzbedarf Strafen, ganz zu schweigen von den Installationskosten.

Die „drahtlose“ Batterieüberwachung für Elektrofahrzeuge scheint dann eine naheliegende Lösung zu sein, um dieser Herausforderung zu begegnen. Es existieren Lösungen, die aus älteren modularen Architekturen hervorgegangen sind, bei denen die Spannungen mehrerer Zellen in einem String überwacht werden. Die resultierenden Analogwerte werden in einem von mehreren im Akkupack integrierten Modulen gemultiplext, „digitalisiert“ und dann über eine HF-Verbindung an einen Zentralprozessor weitergeleitet.

Die Anzahl der überwachten Zellen beträgt typischerweise 12 oder 14, begrenzt durch die Nennspannung des Multiplexers, wobei jede Zelle etwa 3,7 V hinzufügt. Die Anzahl der überwachten Zellen wird auf 16 oder mehr erhöht, um die Anzahl der benötigten Multiplexer zu reduzieren, aber dies verstärkt nur die Notwendigkeit, eine Hochspannungstechnologie im IC-Fertigungsprozess zu verwenden. Dies verhindert die einfache Einbindung der lokalen Datenaggregation und -verarbeitung, die daher zentral erfolgen muss, was zu einem Engpass in der HF-Verbindung führt.

Bedeutendere Nachteile sind jedoch, dass die Messgenauigkeit jeder gemultiplexten Zellenspannung die Kette verschlechtert und längere physikalische Drahtverbindungen zu jeder Zelle benötigt werden. Die Geräuschaufnahme ist ein zusätzliches Problem. Der Standort von HF-Antennen muss genau beachtet werden, um sicherzustellen, dass jedes Modul eine Sichtverbindung zum zentralen Empfänger hat, oder es müssen komplexe und unvorhersehbare Mesh-Netzwerke aufgebaut werden, die Datenraten und Latenz unvorhersehbar machen.

Geben Sie "Edge-Computing" für Batterien ein

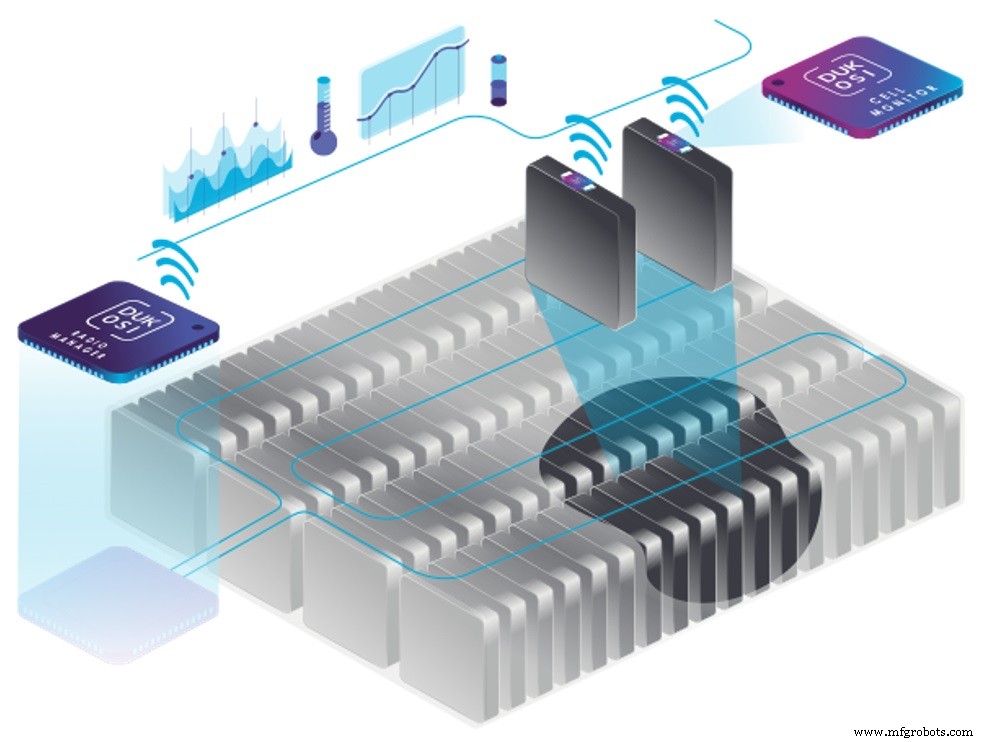

Dukosi hat sich daher die Idee des „Edge-Computing“ zu eigen gemacht – Zellen werden einzeln mit lokaler Verarbeitung überwacht, um Messwerte zu interpretieren und sofortige und aggregierte Daten im Laufe der Zeit drahtlos in Form von Histogrammen zu übertragen, die von proprietärer eingebetteter Software erstellt wurden.

Das Unternehmen sagte, seine Hardware mit extrem geringem Stromverbrauch sei ein winziger CMOS-Chip, der von der überwachten Batteriezelle gespeist wird, sodass die IC-Technologie mit gängigen Prozessorkernen und Arbeitsspeicher kompatibel ist. Es ist kein analoges Signalmultiplexing erforderlich, daher wird die Präzision optimiert und der Chip wird direkt an der Zelle angebracht, um eine maximale Messgenauigkeit von Spannung und lokaler Temperatur zu erzielen.

Das Problem der Verbindung mit einer Antenne wird durch die Verwendung der patentierten NFC-Technologie gelöst. Ähnlich wie bei den Induktionsschleifen für das „kontaktlose“ Bezahlen wird eine dünne, einadrige Niederspannungsschleife in der Nähe jedes Dukosi-Monitors um den Akkupack herumgeführt und mit wenigen Millimetern physischem Abstand lose in eine Schleife am Sensor gekoppelt. Dies gewährleistet eine schnelle und robuste Datenverbindung, reicht jedoch aus, um die für die höchste Akkupackspannung erforderliche galvanische Trennung problemlos bereitzustellen. Jeder IC hat eine eindeutige Kennung und wird über die NFC-Verbindung von einem Funkmanager abgefragt, der den Kommunikationsprozess steuert und Daten an die Fahrzeugmanagementelektronik weitergibt. Das gesamte System ist als ASIL C-Komponente eines ASIL D-bewerteten Akkupacks auf Sicherheit ausgelegt.

Das Anbringen von „always-on“-Intelligenz am Akkupack, auch wenn das Elektrofahrzeug nicht in Gebrauch ist, eröffnet Möglichkeiten zur langfristigen Erfassung von Nutzungs- und Leistungsdaten, die als Gesundheitszustand interpretiert und sogar als Herkunft beibehalten werden können der Batterie zu jedem Zeitpunkt ihrer Lebensdauer. Mit reduzierten Hardware-, Verkabelungs- und Installationskosten kann der lebenslange Nutzen eines solchen Systems für alle Elektrofahrzeugtypen sowie für breitere Energiespeicheranwendungen nützlich sein.

Sylvester erklärte, wie Dukosi das drahtlose BMS anders macht. Er sagte:„Sie müssen Messungen an Lithium-Ionen-Zellen durchführen. Aber die derzeit auf dem Markt befindlichen Geräte einiger namhafter Halbleiterunternehmen sehen fast genauso aus wie die, die Ende der 90er Jahre auf dem Markt waren. Es hat sich in dieser Zeit nicht wirklich weiterentwickelt. Der Weg, den die Technologie anderswo eingeschlagen hat, versucht, immer mehr Zellen gleichzeitig zu adressieren, also 12 Zellen, 14 Zellen, 16 Zellen, und das führt sie auf einen bestimmten Weg, um zu immer höheren Spannungen zu gelangen.“

„Unser Produkt bearbeitet jeweils nur eine Zelle, sodass Sie viel mehr davon benötigen. Aber es macht die Messungen an dieser Zelle wirklich gut:Wir haben eine branchenführende Genauigkeit bei den Messungen. Wir können die Temperatur an jeder Zelle messen. Wir können Algorithmen auf den Zellen ausführen, um Ihnen den Ladezustand oder den Gesundheitszustand oder viele andere Eigenschaften der Lithium-Ionen-Zellen zu sagen, das können wir wirklich sehr gut an einer Zelle und dann können Sie sie verbinden alles zusammen ganz einfach in ein Batterienetz. Keine zusätzlichen Anschlüsse. Keine Kabelbäume oder all das andere Zeug da. Das ist alles weg.“

„Dieses Batterienetz verrät Ihnen dann alles, was Sie über das Batteriesystem wissen müssen. Sie nehmen Kabel weg, Sie nehmen Stecker weg, Sie entfernen alle mechanischen Strukturen, die Sie benötigen, um sie zu tragen und sicherzustellen, dass sie nicht verflechten, verschieben die Messungen, den Sensor, direkt auf den Punkt wo Sie die Messungen vornehmen müssen.“

Sie können das vollständige Interview mit Joel Sylvester am embedded edge with Nitin Podcast hören .

Eingebettet

- SLAM-Software fügt Robotik-Betriebssystemintegration und Rad-Odometrie hinzu

- ROHM:kabellose Ladelösung in Automobilqualität mit NFC-Kommunikation

- Mouser fügt seiner Linecard über 50 neue Lieferanten hinzu

- Renesas hebt Endpunktintelligenz auf der Embedded World 2019 hervor

- Arrow Electronics kündigt Erlebnistour zu künstlicher Intelligenz an

- Wireless-MCU verfügt über eine Dual-Core-Architektur

- Die Familie der kabellosen Ladegeräte reduziert die Stückliste

- Arrow stellt IoT-Funkmodule der nächsten Generation vor

- Sierra Wireless veräußert eingebettete Automobilmodule an Fibocom Wireless

- Bosch fügt Industrie 4.0 künstliche Intelligenz hinzu