Open-Source-Kit unterstützt vorausschauende Wartung

Die Intelligent Condition Monitoring Box (iCOMOX) ist eine Open-Source-Entwicklungsplattform für die zustandsbasierte Überwachung von Geräten, Anlagen und Industrieanlagen. Das Ziel des Boards besteht darin, die Betriebsbedingungen an der Geräteoberfläche zu überwachen, um potenzielle Fehler zu erkennen und die mit dem Betrieb und der Wartung der Geräte verbundenen Risiken zu reduzieren. Die zustandsbasierte Überwachung verlängert die Betriebslebensdauer der Ausrüstung und minimiert gleichzeitig ungeplante Ausfallzeiten und Wartungskosten. Die Open-Source-Plattform treibt damit das Ziel der Industrie 4.0-Automatisierung voran, die Produktionseffizienz durch digitale Lösungen zu steigern.

Vorausschauende Wartung für Industrie 4.0

Predictive Maintenance ist eine echte Strategie, die von intelligenten IoT-Sensoren und eingebetteten Steuerungslösungen unterstützt wird, die fortschrittliche Geschäftsmodelle bieten, um einen Mehrwert zwischen Unternehmen und Kunden zu schaffen und erhebliche Wartungskosteneinsparungen zu erzielen. Sensoren können verwendet werden, um wichtige Geräte kontinuierlich zu überwachen, und Produktionsdaten können aufgezeichnet und in Echtzeit drahtlos in die Cloud übertragen werden, um eine vorausschauende Wartungsanalyse zu ermöglichen, um den Durchfluss zu optimieren und die Sicherheit zu erhöhen. Das Beratungsunternehmen McKinsey &Co. schätzt, dass der effektive Einsatz von Predictive Maintenance in Fabriken Ausfallzeiten um bis zu 50 % reduzieren und 10 bis 40 % der Wartungskosten für Geräte einsparen kann.

Predictive-Maintenance-Umgebungen umfassen eine Plattform zum Modellieren, Simulieren, Testen und Bereitstellen der Lösung. Die Tools umfassen industrielle Datenintegrations- und Analysealgorithmen zur Erkennung von Mustern in Maschinendaten sowie Tools zur Ursachenanalyse, um die zu ergreifenden Korrekturmaßnahmen zu bestimmen.

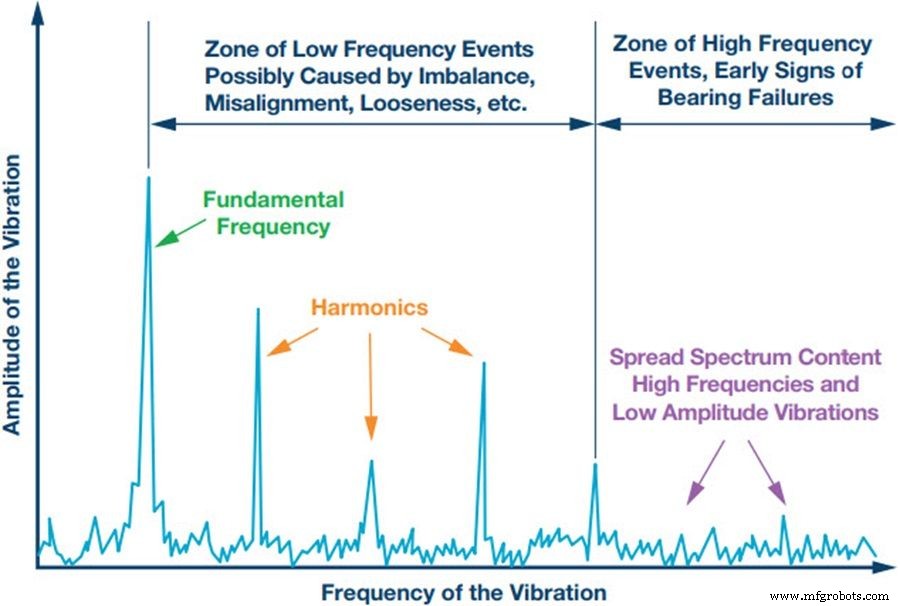

Vibration, Temperatur und Druck sind nur einige der Parameter, die den Gerätestatus anzeigen und potenzielle Fehler identifizieren können (Abbildung 1). Überwachungstechniken werden normalerweise an Geräten wie Kompressoren und Pumpen verwendet.

Abbildung 1:Schwingungsfrequenzanalyse zur Fehlererkennung (Bild:Analog Devices)

Da Schwingungen das häufigste Symptom von Unwucht, Fehlausrichtung und anderen Anomalien sind, basiert die vorausschauende Wartung häufig auf der Schwingungsanalyse rotierender Maschinen. Temperatursensoren überwachen unterdessen kritische Maschinenteile, um Änderungen der Betriebsbedingungen zu erkennen.

Ölpartikelsensoren überwachen den Grad der Partikelverschmutzung in Schmiersystemen; eine Zunahme der Partikelanzahl kann auf Maschinenverschleiß hinweisen. Und Stromsensoren überwachen die Leistungsaufnahme von Maschinenkomponenten. Eine typische Anwendung ist die Überwachung der Stromaufnahme eines Motors, um den Verschleiß zu messen.

Abbildung 2:Vorausschauende Wartung (Bild:Bosch)

Die Umsetzung eines Predictive Maintenance Modells erfordert neben hochentwickelter Industriesensorik auch Steuerungstechnologien (oft durch Produktionssteuerungssoftware). Die erfassten Daten werden über IO-Link oder andere Steuerungssysteme an eine speicherprogrammierbare Steuerung (SPS) gesendet, um den aktuellen und zukünftigen Maschinenbetrieb intelligent zu steuern (Bild 2). Sehen wir uns das Shiratech iCOMOX-Board in Zusammenarbeit mit Arrow an.

Board-Details

Das elegant präsentierte iCOMOX-Kit bietet zwei Geräte:das eigentliche Board und den Control Hub (Dongle) für die drahtlose SmartMesh-Kommunikation. Das Anschlusskabel für das Firmware-Upgrade und die Stützstruktur zur optimalen Montage sind im Lieferumfang enthalten (Abbildungen 3 und 4).

Abbildung 3:Das iCOMOX-Kit

(Bild:EE Times Europe)

Abbildung 4:Die Karte (oben) und der Wireless-Hub für die SmartMesh-Steuerung (Bild:EE Times Europe)

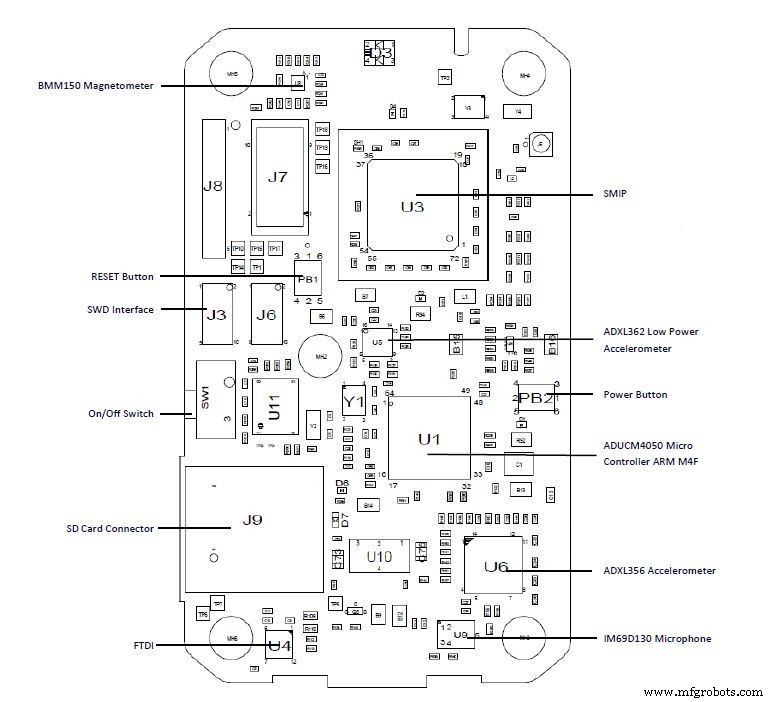

Die Plattform ist mit Vibrations-, Magnetfeld-, Temperatur- und Audiosensoren ausgestattet (Abbildung 5). Es bietet einen großen Dynamikbereich und ein außergewöhnliches Signal-Rausch-Verhältnis (SNR) für die Schwingungsanalyse. Darüber hinaus ermöglicht es die Geräuschemissionserkennung und Stromanalyse in Motoren, um Überhitzung zu vermeiden. Die SmartMesh-Kommunikation ermöglicht eine drahtlose Kommunikation mit geringem Stromverbrauch. Das Board bietet die Möglichkeit, Warn- und Alarmstufen für jeden Sensor zu konfigurieren. Ein kompakter Formfaktor sowie die CE- und FCC-Zertifizierung runden die Funktionen ab.

Abbildung 5:Anordnung von Sensoren und Komponenten auf dem iCOMOX-Board

(Bild:Shiratech)

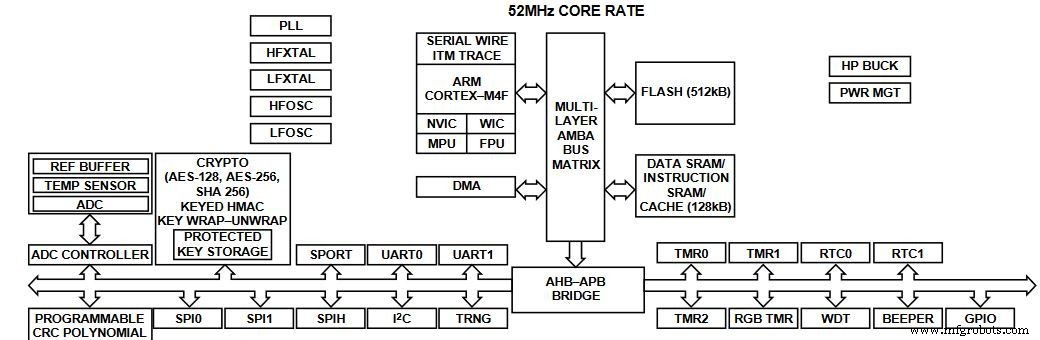

Das Herzstück des Systems ist ein Analog Devices ADuCM4050 Arm Cortex-M4F-Prozessor mit extrem geringem Stromverbrauch und integrierter Energieverwaltung durch SensorStrobe-Technologie. Die MCU verfügt außerdem über eine Sammlung digitaler Peripheriegeräte, SRAM und integrierten Flash-Speicher sowie ein analoges Subsystem, das Takt-, Reset- und Power-Management-Funktionen bietet. Ein Analog-Digital-Umwandlungs-(ADC)-Subsystem ist mit einem 12-Bit-Sukzessive-Approximations-Register (SAR)-ADC und einem 1,8-Msps-Achtkanal-Umsetzer für die Datenerfassung ausgestattet (Abbildung 6).

Abbildung 6:Blockschaltbild des ADuCM4050 (Bild:Analog Devices)

Der Arm Cortex-M4F-Prozessor mit bis zu 52 MHz Leistung und 512 KB integriertem Flash mit Fehlerkorrekturcode (ECC) bietet einen optionalen 4-KB-Cache für weniger Wirkleistung und 128 KB System-SRAM mit Parität. Der ADuCM4050 verfügt über kryptografische Hardware, die Advanced Encryption Standard (AES)-128 und AES-256 mit Secure Hash Algorithm (SHA)-256 und den folgenden Modi unterstützt:elektronisches Codebuch (ECB), Blockverschlüsselung (CBC), Zähler (CTR) , und Blockverschlüsselung (CCM/CCM).

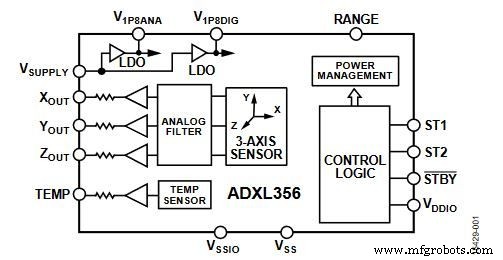

Abbildung 7:Blockschaltbild des Schwingungssensors ADXL356 (Bild:Analog Devices)

Der Vibrationssensor ist ein Analog Devices ADXL356 mit einem rauscharmen mikroelektromechanischen System (MEMS)-Beschleunigungsmesser (Abbildung 7). Der IC bietet eine hervorragende Langzeitstabilität von –40°C bis 125°C. Ein Bosch BMM150 Dreiachsen-Magnetfeldsensor liefert absolute räumliche Orientierung und Bewegungsvektoren mit hoher Genauigkeit und Dynamik.

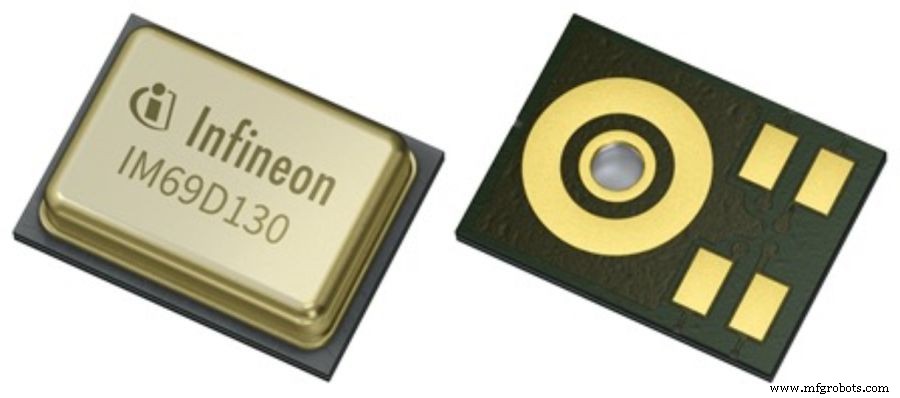

Das IM69D130 von Infineon Technologies ist ein leistungsstarkes digitales MEMS-Mikrofon, das die Dual-Backplate-MEMS-Technologie von Infineon verwendet, um einen Dynamikbereich von 105 dB und eine Ausgangslinearität von bis zu 130 dBSPL bereitzustellen (Abbildung 8). Das Ergebnis sind kristallklare Audiosignale, ein größerer Empfangsabstand und eine Empfindlichkeit gegenüber leisen und lauten Signalen – von geflüsterter Sprache bis hin zu Rockkonzerten.

Abbildung 8:Das digitale Mikrofon IM69D130 (Bild:Infineon Technologies)

Der in der Plattform verwendete Temperatursensor ist der ADT7410 von Analog Devices mit einer Genauigkeit von ±0,5 °C und einer 16-Bit-Auflösung. Er misst Temperaturen von –55°C bis 150°C.

Das Board bietet Datenaustausch und -verwaltung über SmartMesh-Netzwerke über den Dongle und den LTC5800 von Analog Devices. Das LTC5800-IPM-System-on-Chip mit einem hochintegrierten, stromsparenden Funkdesign von Dust Networks und einem 32-Bit-Arm-Cortex-M3-Mikroprozessor ermöglicht die Ausführung der SmartMesh IP-Netzwerksoftware. Der in die Platine integrierte LTC5800-IPM-SoC verfügt über einen Chip-Leistungsverstärker (PA) und einen Transceiver, sodass die Entkopplung von Strom, Quarzen und Antenne mit passenden Schaltungen erforderlich ist, um einen vollständigen drahtlosen Knoten zu erstellen.

>> Lesen Sie weiter über unterstützte Konnektivität und Firmware im vollständigen Artikel über unsere Schwester Website, EE Times Europe.

Eingebettet

- Die Entwicklung der industriellen Instandhaltung

- Unterschied zwischen vorbeugender und vorausschauender Wartung

- Syslogic:Bahncomputer für vorausschauende Wartung

- Die Vorteile der vorausschauenden Wartung verstehen

- Erklärte vorausschauende Wartung

- Messung des Erfolgs von Predictive Maintenance-Programmen

- Beantwortete Fragen zur vorausschauenden Wartung

- Maschinelles Lernen in der vorausschauenden Wartung

- 5 Vorteile der vorbeugenden Wartung

- Was ist vorausschauende Wartung für Krane und warum ist sie wichtig?