Die Entwicklung der industriellen Instandhaltung

Mehrere Faktoren – von Automatisierung und Big Data bis hin zu Personalengpässen und Kulturverschiebungen – werden die Entwicklung der industriellen Instandhaltung lenken.

Diese werden zusammen mit künstlicher Intelligenz, Sensortechnologie und Budgetbeschränkungen zum Standard in Fabriken und drängen uralte reaktive Praktiken auf die Strecke. Aber wie und warum haben sich die Wartungspraktiken für Geräte von reaktiv zu proaktiv entwickelt? Und welche Veränderungen und Trends können wir in der Zukunft bei der Wartung erwarten?

Was ist industrielle Wartung?

Industrielle Wartung ist der Service, der von Technikern oder Mechanikern durchgeführt wird, um Maschinen und Geräte zu verwalten, um die Betriebszeit zu erhöhen, um die Geschäftsziele zu erreichen. Es wird in mehreren Branchen eingesetzt und kann die Fehlersuche, Reparatur und den Austausch von Geräten umfassen, um die Anlagenleistung zu verbessern.

Die Geschichte der industriellen Instandhaltung

In den Herstellungs- und Wartungspraktiken hat sich seit der industriellen Revolution viel getan, aber die dramatischste Entwicklung der Wartung hat in den letzten fünfzig Jahren stattgefunden. Diese Änderungen wirkten sich darauf aus, wie Industrieanlagen gewartet wurden. Vor dem Zweiten Weltkrieg waren die Maschinen im Allgemeinen groß, robust und relativ langsam gelaufen, mit grundlegenden Steuerungssystemen und Instrumenten. Zu diesem Zeitpunkt in der Geschichte der Instandhaltung waren die Anforderungen der Produktion noch nicht so hoch wie heute, sodass Ausfallzeiten kein so kritisches Thema waren. Wenn Ausfallzeiten auftraten, wurden diese behoben – aber im Allgemeinen waren diese Maschinen zuverlässig. In einigen älteren Fabriken sind die in dieser Zeit hergestellten Maschinen heute noch so gut wie am Tag ihrer Herstellung.

Nach dem Krieg begann die nächste Etappe in der Geschichte der Gerätewartung:der Wiederaufbau der Industrie. Es entwickelte sich ein viel wettbewerbsfähigerer Markt, der die Hersteller zwang, die Produktion zu erhöhen. Die Überlastung von Maschinen führt zu einer Erhöhung der Ausfallzeiten und zu einem Anstieg der Kosten für die Reparatur von Maschinen. Diese Produktionssteigerung erforderte bessere Wartungspraktiken, was zu einem wichtigen Schritt in der Entwicklung der Standards der Fertigungsindustrie führte:der Entwicklung der vorbeugenden Wartung.

Seit den 1980er Jahren sind Anlagen und Systeme noch komplexer geworden. Die Anforderungen des wettbewerbsorientierten Marktes und die Intoleranz von Ausfallzeiten sind gestiegen, während die Wartungskosten gestiegen sind. Zusammen mit den Forderungen nach größerer Zuverlässigkeit ermöglichten ein neues Bewusstsein für Fehlerprozesse, verbesserte Managementtechniken und neue Technologien ein breiteres Verständnis des Maschinen- und Komponentenzustands. Das Risikoverständnis ist unabdingbar geworden. Umwelt- und Sicherheitsaspekte stehen im Vordergrund. Neue Konzepte wie Zustandsüberwachung, Just-in-Time-Fertigung, Qualitätsstandards, Expertensysteme und auf Zuverlässigkeit ausgerichtete Wartung sind ebenfalls auf dem Markt.

Wartungsprogramme von heute

Jedes Jahr führt Advanced Technology Services eine Umfrage über eine Drittanbieterquelle durch, um Daten zu aktuellen Wartungspraktiken in über 200 Produktionsstätten zu sammeln. Nachfolgend listen wir die diesjährigen Ergebnisse auf – eine Momentaufnahme des typischen Wartungsprogramms von heute:

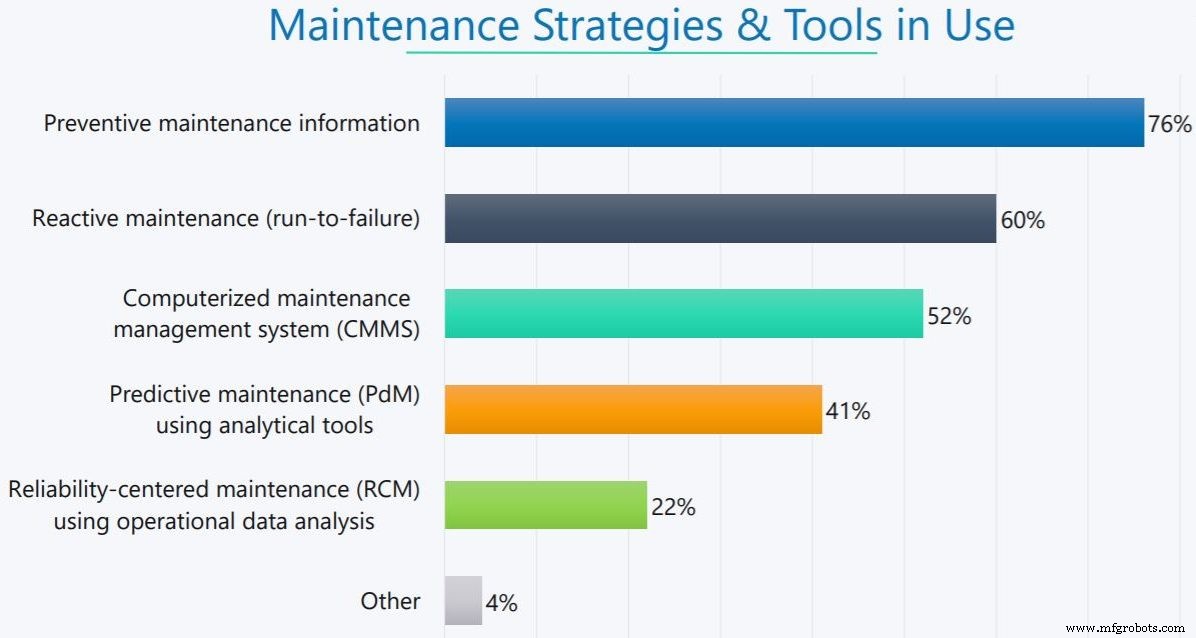

Wartungsstrategien: 76 % der Produktionsstätten verfolgen eine vorbeugende Wartungsstrategie; 60 % verwenden eine Run-to-Failure-Methode und 52 % haben ein computergestütztes Wartungsmanagementsystem (CMMS) implementiert.

Geplante Wartung: 48 % der Einrichtungen wenden bis zu 10 % ihrer jährlichen Betriebskosten für Instandhaltungsprozesse auf; 39 % wenden mehr als 10 % dieses Budgets für die Instandhaltung auf. Die durchschnittliche Einrichtung verbringt jede Woche 20 Stunden mit planmäßigen Wartungsarbeiten.

Achtung Systeme: Produktionsausrüstung, rotierende Ausrüstung (Motoren, Kraftübertragung usw.) und Fluidtechnik (Luft, Hydraulik usw.) sind die drei Bereiche, in denen die Einrichtungen die meiste Wartungsunterstützung leisten. Andere Bereiche mit bedeutender Wartungsunterstützung sind interne elektrische Verteilungssysteme und Materialtransportgeräte.

Ungeplante Ausfallzeit: Die häufigste Ursache für ungeplante Ausfallzeiten in den Einrichtungen der Befragten sind nach wie vor veraltete Geräte (34%), gefolgt von mechanischen Fehlern (20%) und Bedienungsfehlern (11%). Mehr als vier von zehn Einrichtungen – 46 % – planen, Ausfallzeiten durch Aufrüstung ihrer Ausrüstung und Anpassung ihrer Wartungsstrategie zu beheben und zu reduzieren.

Schulung: Wartungsteams werden hauptsächlich in mechanischen (77%) und elektrischen (70%) sowie in Sicherheit (71%) Kenntnissen geschult. Andere Arten von Schulungen umfassen Schmierung (51 %) und Motoren, Getriebe und Lager (50 %).

Technologien: Die gängigsten Technologien, die Einrichtungen zur Überwachung/Verwaltung der Wartung verwenden, sind CMMS (50%), interne Tabellenkalkulationen/Zeitpläne (47%) und Papieraufzeichnungen von Wartungsrunden (46%).

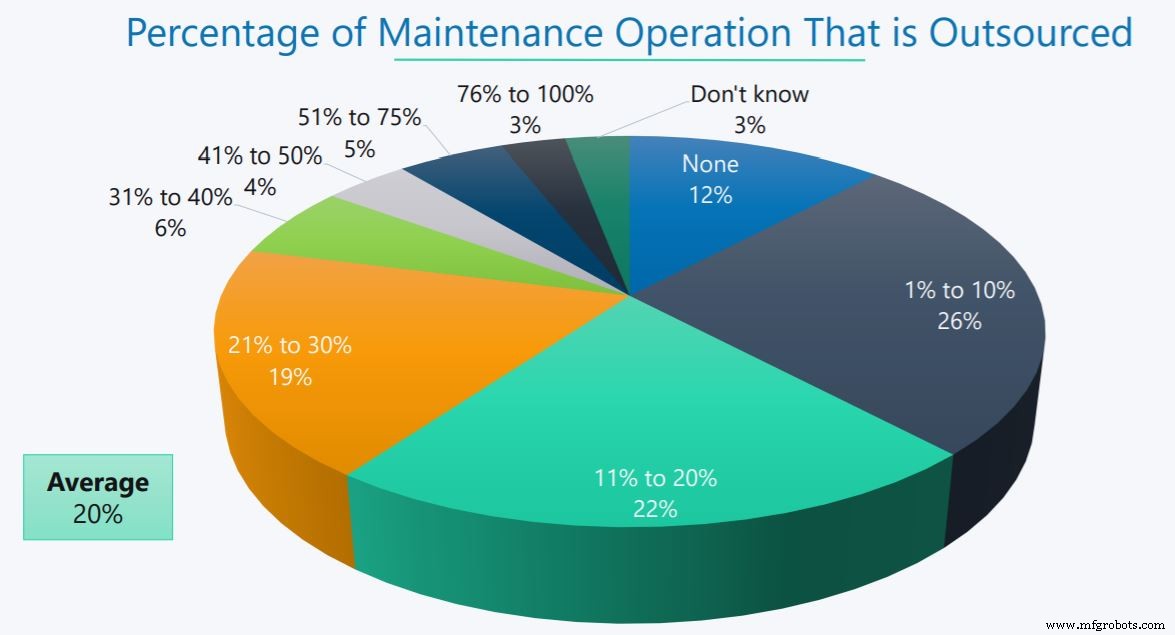

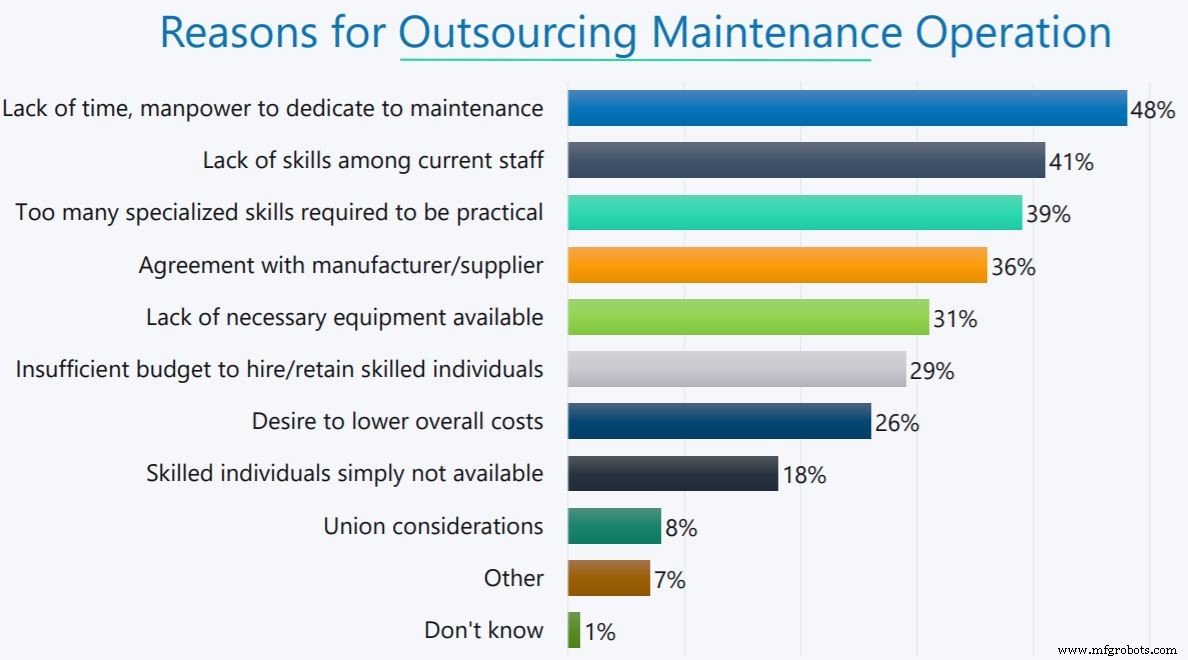

Outsourcing: Die durchschnittliche Einrichtung lagert 20 % ihrer industriellen Wartungsvorgänge aus. Die Hauptursachen sind mangelnde Fähigkeiten des derzeitigen Personals sowie Zeit- und Ressourcenmangel für die Wartung.

Wie die Zukunft aussieht

Die zukünftige Implementierung von Instandhaltungssystemen wird eine stärkere Integration von geschäftlichen und technischen Systemen mit einer intelligenteren Nutzung der gesammelten Daten sehen. Sie schützen die Benutzer vor Personalwechsel mit dem inhärenten Verlust ihres Lernens und ermöglichen Entscheidungsträgern besser informierte Entscheidungen. Der Einsatz solch weitreichender Systeme und Sensoren wird eine umfangreiche Datensammlung ermöglichen, was unweigerlich zu Herausforderungen beim Datenmanagement führt. Dies erfordert außergewöhnlich geschultes Personal, um diese Systeme und Daten zu betreiben, zu warten und zu verwalten, was weiterhin ein Problem darstellen kann, wenn technisches Talent fehlt. Die Gewinnung von Personen mit diesem Fachwissen und die Ausbildung neuer Personen werden auch weiterhin für die Nutzung der fortgeschrittenen Instandhaltung von wesentlicher Bedeutung sein.

Im Laufe der Geschichte der Instandhaltung hatte es immer dieselbe Definition. Es ist die Verwaltung, Kontrolle und Ausführung, die sicherstellen, dass das Designniveau der Verfügbarkeit und Leistung der Assets erreicht wird, um die Geschäftsziele zu erreichen. Das Problem, das die Entwicklung der Wartung vorantreibt, besteht darin, dass die Geschäftsziele im Laufe der Zeit variieren. Sie haben sich kontinuierlich verändert und werden auch in Zukunft bestehen bleiben. Nur wenn wir die diesem Wandel zugrunde liegenden Probleme verstehen, sind wir besser geeignet, über die Zukunft der Wartungsbranche zu spekulieren.

Klicken Sie hier, um den Bericht zum Stand der industriellen Instandhaltung 2020 herunterzuladen.

Gerätewartung und Reparatur

- Die Entwicklung der Wartungspraxis

- Nimm das Rätselraten bei Wartungsentscheidungen ab

- Die industrielle Retrofit-Revolution

- 3 Schlüssel für die Vermietung und Wartung von Industrieanlagen

- Die Bedeutung der Gerätewartung in der Fertigung

- Die Bedeutung der routinemäßigen Wartung von Geräten

- So warten Sie Ihre industrielle Fertigungsausrüstung

- 5 Tipps zur industriellen Instandhaltung

- Leitfaden für Service und Wartung von Industrieanlagen

- Die Bedeutung der ordnungsgemäßen Wartung von Baumaschinen