Einführung in Batteriemanagementsysteme

Erfahren Sie auf hohem Niveau, welche Rolle Batteriemanagementsysteme (BMS) im Energiedesign spielen und welche Komponenten für deren Grundfunktionen notwendig sind.

Heutzutage dominieren Li-Ionen-Akkus mit Energiedichten bis zu 265 Wh/kg. Sie haben jedoch den Ruf, gelegentlich all die Energie zu platzen und zu verbrennen, wenn sie übermäßigem Stress ausgesetzt sind. Aus diesem Grund benötigen sie oft Batteriemanagementsysteme (BMS), um sie unter Kontrolle zu halten.

In diesem Artikel besprechen wir die Grundlagen des BMS-Konzepts und gehen auf einige grundlegende Teile ein, die das typische BMS ausmachen.

Grundlegende BMS-Konfigurationen

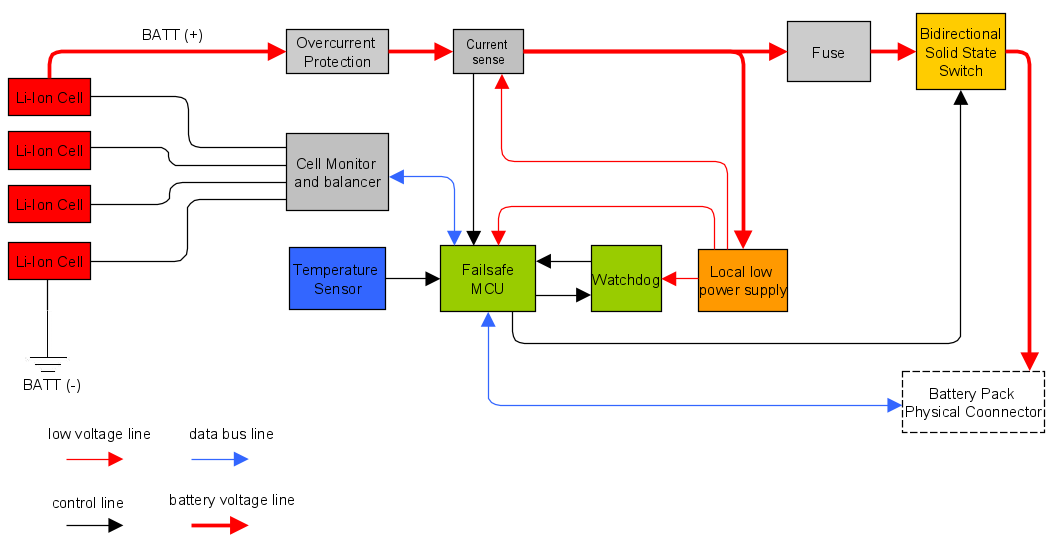

In Abbildung 1 sehen wir die Grundbausteine, wie ein BMS aussehen kann und gleichzeitig die Funktion hat, größere Batteriefehler zu verhindern.

Abbildung 1. Ein typisches BMS-Blockdiagramm

Dieses Beispiel-BMS kann vier Li-Ionen-Zellen in Reihe handhaben. Ein Zellmonitor liest alle Zellspannungen und gleicht die Spannung zwischen ihnen aus:Diese Funktion wird Balancing genannt (dazu später mehr). Dies wird von einer MCU gesteuert, die Telemetriedaten sowie Schaltermanipulation und Ausgleichsstrategie verarbeitet.

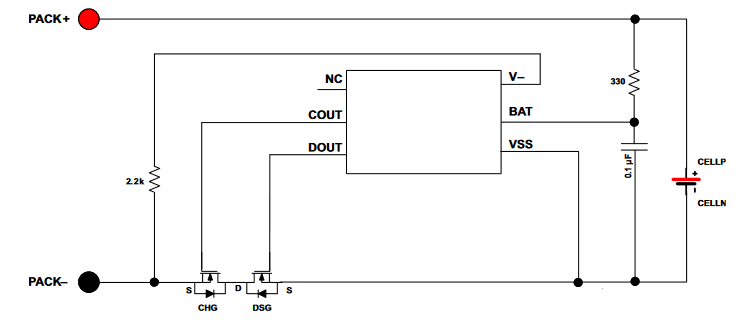

In der Praxis bietet der Markt verschiedene Lösungen für einfachere Designs, auch für Einzelzellen ohne Balancing oder MCUs, wie in Abbildung 2 gezeigt.

Abbildung 2. Ein einfacher Batteriemanager. Bild mit freundlicher Genehmigung von Texas Instruments

Der Nachteil dieser einfacheren Systeme besteht darin, dass ein Konstrukteur ohne Anpassung an das gebunden ist, was das jeweilige Teil bietet (z. B. einen High- oder Low-Side-Schalter).

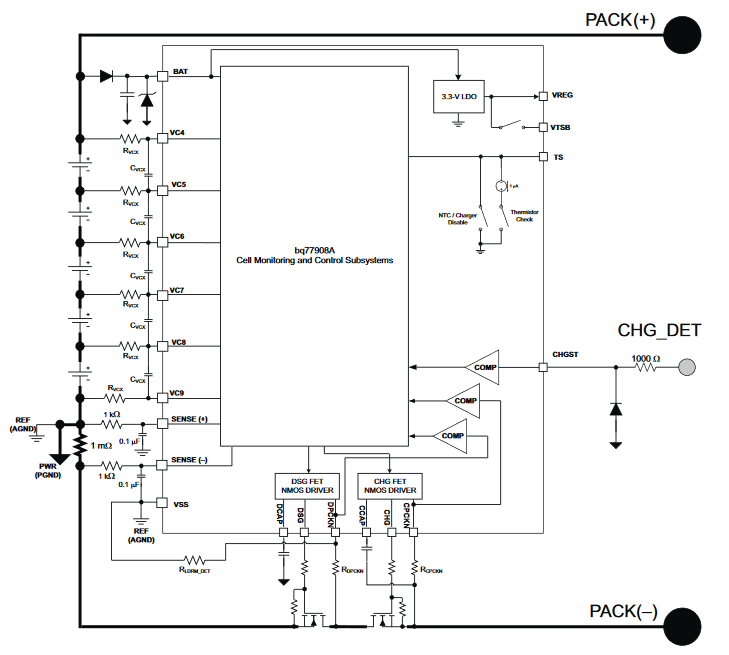

Bei Verwendung mehrerer Zellen ist ein Ausgleichssystem erforderlich. Es gibt einfache Schemata, die auch ohne MCU funktionieren, wie in Abbildung 3 gezeigt.

Abbildung 3. Ein MCU-unabhängiger Zellbalancer. Bild mit freundlicher Genehmigung von Texas Instruments

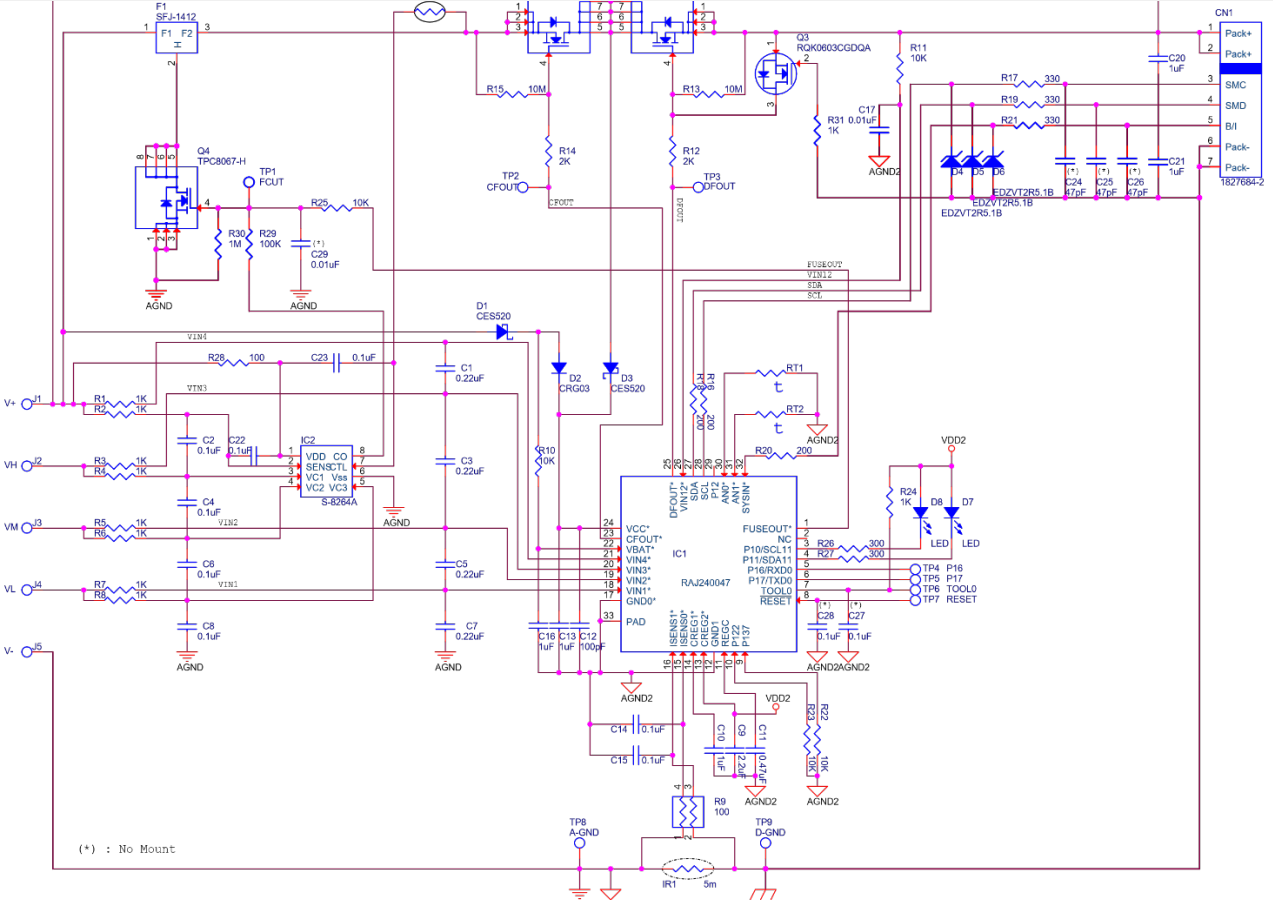

Bei Verwendung größerer Batteriepacks oder alles, was Zellen in Reihe oder eine Berechnung der Tankanzeige erfordert, wird eine MCU benötigt. Die am stärksten integrierte (und daher kostengünstigste) Lösung ist die in Abbildung 4.

Abbildung 4. Ein kommerzielles BMS. Bild mit freundlicher Genehmigung von Renesas

Dies ist ein BMS, das eine MCU mit proprietärer Firmware verwendet, auf der alle zugehörigen batteriebezogenen Funktionen ausgeführt werden.

Die Bausteine:Komponenten des Batteriemanagementsystems

Schauen Sie sich Abbildung 1 an, um einen Überblick über die grundlegenden Teile zu erhalten, die für ein BMS entscheidend sind. Lassen Sie uns nun die Hauptteile von Abbildung 4 etwas detaillierter durchgehen, um die verschiedenen Elemente zu verstehen, die an einem BMS-Blockdiagramm beteiligt sind.

Sicherung

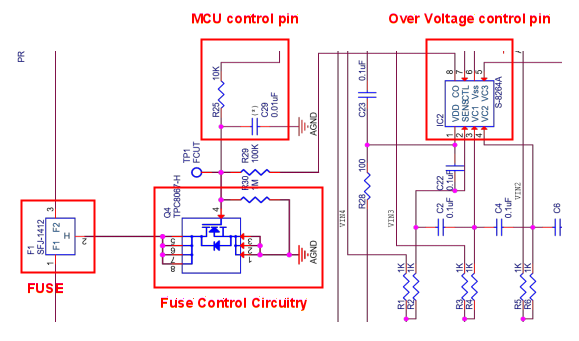

Bei einem heftigen Kurzschluss müssen die Batteriezellen schnell geschützt werden. In Abbildung 5 sehen Sie eine sogenannte Self Control Protector (SCP)-Sicherung, die im Falle von Überspannungen vom Überspannungssteuerungs-IC durchgebrannt wird und Pin 2 auf Masse legt.

Abbildung 5. SCP-Sicherung und Steuerung eines kommerziellen BMS

Die MCU kann den Zustand der durchgebrannten Sicherung mitteilen, weshalb die Stromversorgung der MCU vor der Sicherung liegen muss.

Strommessung/Coulomb-Zählung

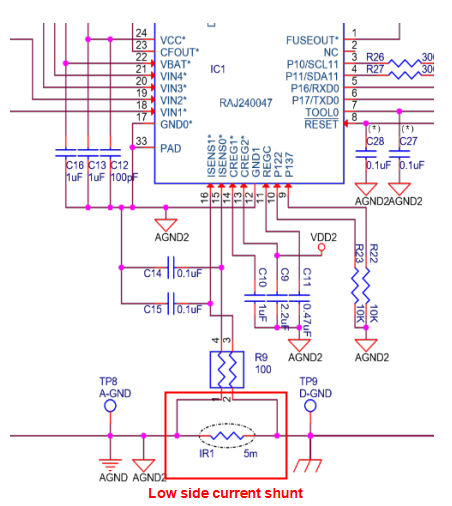

Hier ist eine Low-Side-Strommessung implementiert, die eine direkte Verbindung mit der MCU ermöglicht.

Abbildung 6. Typischer Niederstromsensor eines kommerziellen BMS

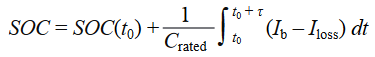

Indem wir eine Zeitreferenz beibehalten und den Strom über die Zeit integrieren, erhalten wir die gesamte in die Batterie ein- oder ausgetretene Energie, indem wir einen Coulomb-Zähler implementieren. Mit anderen Worten, wir können den Ladezustand (SOC, nicht zu verwechseln mit einem System-on-Chip) mithilfe der folgenden Formel schätzen:

wo

- $$SOC(t_0)$$ ist der anfängliche SOC (in Ah)

- $$C_{rated}$$ ist die Nennkapazität (in Ah)

- $$I_b$$ ist der Batteriestrom

- $$I_{loss}$$ berücksichtigt die Zellreaktionsverluste

- τ ist die Mittelungsperiode der elektrischen Stromproben

Thermistoren

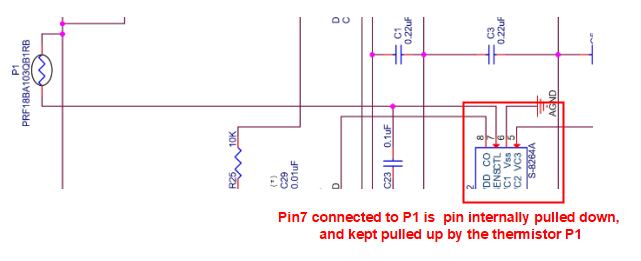

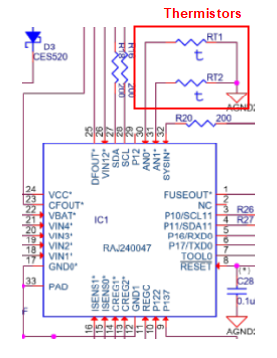

Temperatursensoren, normalerweise Thermistoren, werden sowohl zur Temperaturüberwachung als auch für Sicherheitseingriffe verwendet.

In Abbildung 7 sehen Sie einen Thermistor, der einen Eingang des Überspannungssteuer-ICs steuert. Dadurch wird der SCP (die in Abbildung 5 gezeigte Sicherung) künstlich durchgebrannt, ohne dass die MCU eingreifen muss.

Abbildung 7. Ein Thermistor kann den SCP bei schwerwiegenden thermischen Problemen steuern

Abbildung 8 zeigt zwei zusätzliche Thermistoren für die Telemetrie.

Abbildung 8. Von der Firmware verwendete Thermistoren

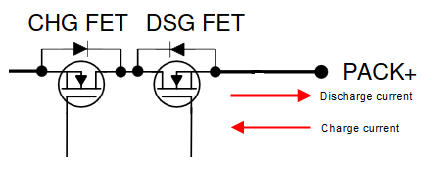

Hauptschalter

Um als Schalter zu fungieren, benötigen MOSFETs ihre Drain-Source-Spannung $$V_{ds} \leq V_{gs} - V_{th}$$. Der elektrische Strom im linearen Bereich ist $$I_d =k \cdot (V_{gs} - V_{th}) \cdot V_{ds}$$, wodurch der Widerstand des Schalters $$R_{MOS} =1 / [k \cdot (V_{gs} - V_{th})]$$.

Es ist wichtig, den $$V_{gs}$$ entsprechend zu treiben, um einen geringen Widerstand und damit geringe Verluste zu gewährleisten.

Abbildung 9. Batteriepack-Hauptschalter (NMOS, High-Side)

NMOS-Typen werden auch auf High-Side-Schaltern durch eine Ladungspumpe verwendet, da sie normalerweise niedrigere $$R_{MOS}$$ haben.

Balancer

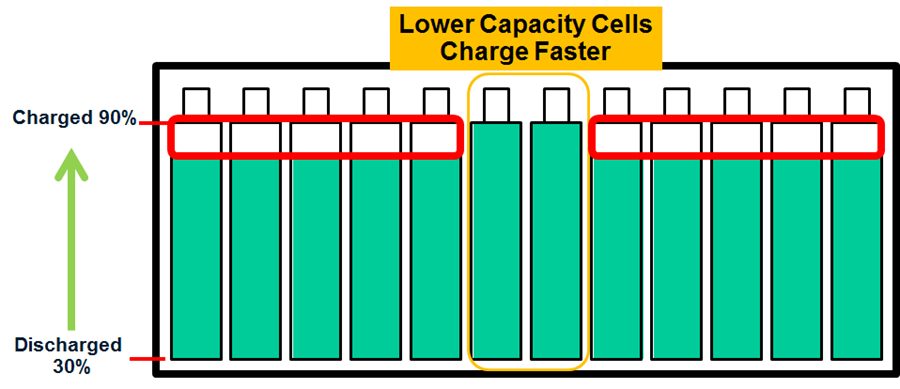

Batteriezellen haben Toleranzen in ihrer Kapazität und Impedanz gegeben. Über Zyklen kann sich also zwischen den Zellen in Reihe eine Ladungsdifferenz ansammeln.

Wenn ein schwächerer Zellensatz weniger Kapazität hat, wird er im Vergleich zu anderen in Serie schneller aufgeladen. Das BMS muss daher andere Zellen am Aufladen hindern, sonst werden die schwächeren Zellen überladen, wie in Abbildung 10 zu sehen ist.

Abbildung 10. Zellen mit geringerer Kapazität verhindern das vollständige Aufladen des Packs. Bild mit freundlicher Genehmigung von Analog Devices

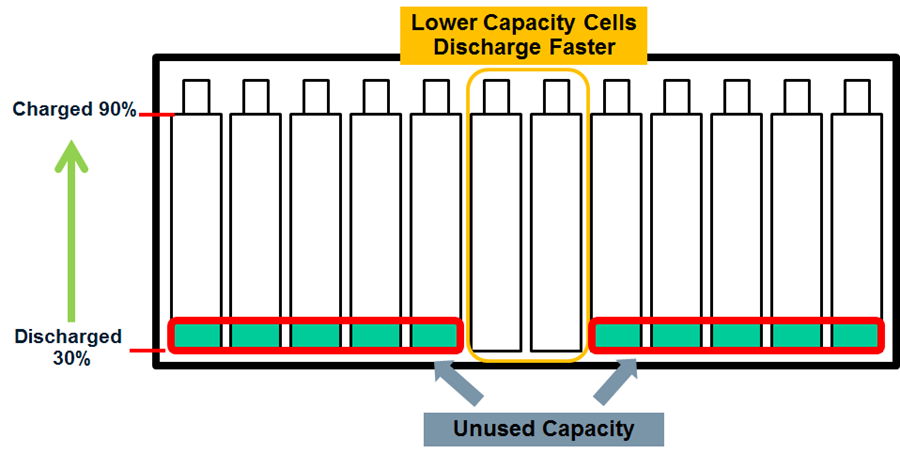

Umgekehrt kann eine Zelle schneller entladen werden und riskieren, dass die Zellen unter ihre Mindestspannung gehen. In diesem Fall muss ein BMS ohne Balancer die Leistungsabgabe früher stoppen, wie in Abbildung 11 gezeigt.

Abbildung 11. Zellen mit geringerer Kapazität, die die Nutzung der vollen Packungsenergie behindern. Bild mit freundlicher Genehmigung von Analog Devices

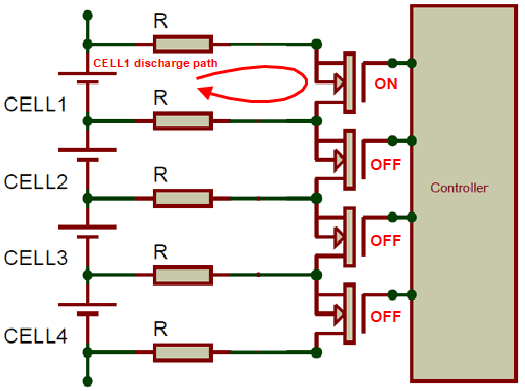

Eine Schaltung wie die in Abbildung 12 entlädt die Zelle mit einem höheren SOC (Ladezustand) wie in Abbildung 10 auf dem Niveau der anderen in Reihe geschalteten Zellen. Dies wird durch die Verwendung einer passiven Ausgleichsmethode erreicht, die als Ladungsnebenschluss bezeichnet wird.

Abbildung 12. Beispiel einer passiven Ausgleichsstrategie

Da Strom durch den Transistor im EIN-Zustand fließt und über R abgeführt wird und weil die Spannungsreferenz CELL1 (ein negativer Pol) ist, wird nur eine solche Zelle ihren Energieüberschuss entladen.

Dieser Artikel hat zum Ziel, das grundlegende Konzept eines Batteriemanagementsystems vorzustellen und die grundlegenden Komponenten vorzustellen, die bei deren Design verwendet werden. Hoffentlich haben Sie jetzt ein besseres Verständnis dafür, was ein Batteriemanagementsystem leisten soll und wie es in einem Energiedesign verwendet werden kann.

Wenn Sie weitere Konzepte zum BMS-Design haben, über die Sie mehr erfahren möchten, hinterlassen Sie bitte unten einen Kommentar.

Eingebettet

- 7 Vorteile computergestützter Wartungsmanagementsysteme (CMMS)

- 3D-Systeme Abbildung 4 Produktion

- 3D-Systeme Abbildung 4 Modular

- 3D-Systeme Abbildung 4 Standalone

- Einführung in Linear Variable Differential Transformers (LVDTs)

- Lynx MOSA.ic verwaltet jetzt mehrere hybride geschäftskritische IT/OT-Systeme

- Gebäudemanagementsystem:Ihr Ticket in eine Smart City

- Einsatz von Supply-Chain-Management-Systemen zur Entlastung des Klinikpersonals

- Risikominderung mit Workforce-Management-Systemen

- Einführung in Profilschneidesysteme