Batterielose UHF-RFID-Geräte versprechen ein schlankeres industrielles IoT

Die dramatische Expansion von IoT-Anwendungen wirft bereits einige Probleme auf im Zusammenhang mit den Batterien, die IoT-Geräte mit Strom versorgen.

Laut einem Bericht von Prudour-Forschern aus dem Jahr 2020 wird der kombinierte IoT-Markt für Verbraucher und Industrie bis 2025 voraussichtlich 11,1 Billionen US-Dollar erreichen. Die dramatische Ausweitung von IoT-Anwendungen wirft bereits einige Probleme in Bezug auf die Batterien auf, die IoT-Geräte antreiben – nicht nur in Bezug auf Nachhaltigkeit und Umweltschutz, sondern auch aus Sicht der Vorhersagekraft und der Kosten. Entwickler von Industrie 4.0 suchen daher nach batterielosen Lösungen. Hier kommen UHF-RFID-Technologien wie der Ansatz der RAIN RFID Alliance ins Spiel.

RAIN ist sowohl eine Branchenallianz, ähnlich wie die Bluetooth SIG und Wi-Fi Alliance, und eine Technologie. Wie auf der Website der Allianz beschrieben, ist das Akronym RAIN (für RAdio-frequency IdentificatioN) „als Anspielung auf die Verbindung zwischen UHF-RFID und der Cloud gedacht, in der RFID-basierte Daten gespeichert, verwaltet und über das Internet geteilt werden können. Eine RAIN-RFID-Lösung verwendet ein Lesegerät, um einen markierten Artikel zu lesen und zu schreiben, die Daten zu verwalten und Maßnahmen zu ergreifen.“ Die Mitgliedschaft in der Allianz steht jeder Organisation offen, die ein Interesse an passivem UHF-RFID hat.

Moderne Fertigungssysteme nutzen die in RFID-Tags gespeicherten Daten, um flexiblere und effizientere kundenspezifische Produkte zu ermöglichen. Der Einsatz der RFID-Technologie in der Fabrikhalle hat zu einem deutlich höheren Automatisierungs- und Standardisierungsgrad geführt und maßgeblich zu den „schlanken“ Prozessen der modernen Lieferkette beigetragen. Im Vergleich zu etablierten Identifikationstechnologien wie aktiven Tags und Barcodes benötigen passive RFID-Tags keine eigene Stromversorgung und keine Sichtverbindung zum Betrieb.

Da es sich um eine aufkommende Technologie handelt, sind heute nur sehr wenige Interessengruppen in der Lage, Lösungen anzubieten, die passive RFID-Chips in die für RAIN RFID erforderlichen intelligenten Sensorgeräte verwandeln. Diese IC-Familien können Parameter wie Temperatur, Feuchtigkeit, Bewegung, Umgebungslicht, elektrische Kontinuität und Materialverformbarkeit vollständig passiv messen, ohne dass zusätzliche Komponenten erforderlich sind, und können die erfassten Daten über eine Reichweite von 5 bis 10 Metern an einen herkömmlichen RAIN-RFID-Lesegerät übertragen .

Keine spezielle HW/SW erforderlich

Die Datenübertragung vom Chip zum Reader dauert nur wenige Millisekunden und ist vollständig konform zum aktuellen EPC Gen2-Protokoll. Der Vorteil für den Anwender besteht darin, dass zur Erfassung und Verarbeitung von Messwerten keine spezielle Hard- oder Software erforderlich ist. Aktuell auf dem Markt erhältliche Reader können die Daten des Chips erfassen, interpretieren und an übergeordnete Systeme weiterleiten. Bei der Integration von Chip-basierten Tags in eine Logistikanwendung können beispielsweise Asset-ID und EPC-Nummer zusammen mit den Sensordaten erfasst werden.

Inlays sind in zahlreiche Transponderformate umwandelbar, von flexiblen Etiketten bis hin zu Hartetiketten. Eine klassische Package-Version wie QFN mit integriertem Sensor-IC ist für den Einsatz auch in rauer Umgebung geeignet.

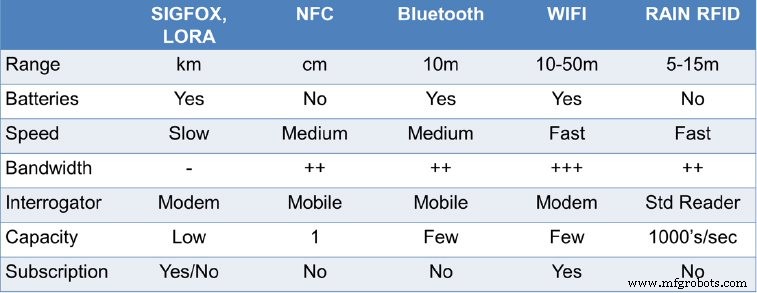

Vergleich von Kommunikationstechnologien für Industrie 4.0 (Quelle:Asygn)

Anwendungen für vorausschauende Wartung

Der Weltmarkt für batterielose RFID-Sensoren wird voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate von 13,3 % auf 2.099 Mio. laut Prudour.

Sensor-ICs werden bereits in vielen Industriefällen eingesetzt – beispielsweise bei der Erkennung von Rohrverzerrungen – in denen bisher klassische Sensorlösungen auf Basis von Dehnungsmessstreifen benötigt wurden oder für die es schlicht keine passende Lösung gab.

Normalerweise erfordert ein Standard-Dehnungsmessstreifen eine Signalkonditionierungsschaltung, Analog-Digital-Wandler und Kommunikationsgeräte, um die Daten an einen PC zu übertragen oder bereitzustellen. Jetzt lassen sich alle notwendigen Komponenten in einem Chip kombinieren und die Kommunikation über UHF-RFID ist möglich. Es werden weder Batterien noch externe Sensoren benötigt.

Ein weit verbreiteter Anwendungsfall ist die vorausschauende Wartung, die Verschleiß oder Ausfälle vorhersehen kann, es Wartungstechnikern ermöglicht, sich auf wichtige Probleme zu konzentrieren und riesige Datenmengen zu generieren, um Vorhersagemodelle zu erstellen. Metallaufbauten wie Brücken und große Gebäude sind ausgezeichnete Kandidaten für eine solche Technologie; Besatzungen können sich um Reparaturen kümmern, bevor katastrophale Ausfälle auftreten, die Strafen nach sich ziehen, kostspielige Reparaturen erfordern oder im schlimmsten Fall zu Verletzungen führen. Das Einbetten von Free-Power-Sensoren in Betonblöcke zum Zeitpunkt ihrer Herstellung würde einen Echtzeitzugriff auf kritische Parameter wie Temperatur oder Luftfeuchtigkeit ermöglichen, sodass Bauherren, Gebäudemanager und Gebäudenutzer Strukturen im Laufe der Zeit überwachen können und so ein beruhigendes Gefühl für diese Interessengruppen.

Hersteller von Schwerindustrieausrüstungen möchten die Technologie auch gerne für Anwendungen wie die Erkennung von Überhitzung an Turbinenschaufeln in Wasser- oder Windkraftanwendungen einsetzen. Drucksensoren können auch an Industriegasflaschen verwendet werden, um Explosionen oder Brände zu verhindern. Ein weiterer aufkommender Fall ist das Einbringen von Chips in Elastomere, um beispielsweise die Messung von Fahrzeuggewicht oder -last über in Reifen eingebettete Drucksensoren zu ermöglichen.

Die Einbettung von Free-Power-Sensoren in Beton würde einen Echtzeitzugriff auf kritische Parameter ermöglichen, sodass Strukturen im Laufe der Zeit überwacht werden könnten. (Quelle:Asygn)

Über industrielle Anwendungen hinaus zielen die Entwickler auf Anwendungsfälle in der Landwirtschaft und im Gesundheitswesen ab. Drohnen mit eingebetteten Lesegeräten können Temperatur, Luftfeuchtigkeit und Lichtverhältnisse in Gewächshäusern und offenen Feldern überwachen. Mit Ohrmarken versehene Tiere können auf dem Feld verfolgt und ihre Körpertemperatur überwacht werden, um Krankheiten zu erkennen. Und durch die Integration von RFID-Sensoren in Prothesen können Belastungs- oder Temperaturabweichungen Fehlfunktionen aufdecken, sodass Techniker den Patienten bei der Reparatur oder dem Austausch einer defekten Prothese helfen können, bevor sie ein Problem verursacht.

Die Industrie hat das IoT bereits vollständig akzeptiert. Die Aufgabe besteht nun darin, Industrie 4.0-Lösungen schlanker und effizienter zu machen, um den ROI zu maximieren, und batterielose UHF-RFID-Technologien weisen den Weg.

—Frédéric Maricourt ist Vertriebsleiter bei Asygn.

>> Dieser Artikel wurde ursprünglich auf unserer Schwesterseite EE published veröffentlicht Mal Europa.

Internet der Dinge-Technologie

- Aussichten für die Entwicklung des industriellen IoT

- Vier große Herausforderungen für das industrielle Internet der Dinge

- Gewährleistung der Cybersicherheit und des Datenschutzes bei der IoT-Einführung

- Das operative Gehirn:Ein neues Paradigma für intelligentes Datenmanagement im industriellen IoT

- Schutz des industriellen IoT:Eine wachsende Sicherheitsherausforderung – Teil 1

- Demokratisierung des IoT

- Warum die Direktverbindung die nächste Phase des industriellen IoT ist

- Industrielle IoT-Geräte werden Verbraucher-Gegenstücke bis 2025 übertreffen

- IoT-Geräte wachsen und vermehren sich, um bis 2021 um 200 % zu wachsen

- Farm to Fridge:eine Liebesgeschichte für das industrielle IoT (IIoT)