Die Bedeutung der Nutzung von Echtzeitdaten zur Steuerung moderner Industrieanwendungen

Der Scheduler eines herkömmlichen High-Level-Betriebssystems (OS) wie Windows oder macOS hat das Ziel, die CPU-Auslastung zu maximieren. In diesem Szenario möchten mehrere Benutzer möglicherweise viele Anwendungen gleichzeitig ausführen. Alle zugrunde liegenden Prozesse und Threads sollten ihren gerechten Anteil an der CPU-Zeit erhalten.

Abbildung 1 . Eine Darstellung eines industriellen Betriebssystems. Bild mit freundlicher Genehmigung von Pixabay

Ein Echtzeit-Betriebssystem hat dagegen andere Ziele. Dieses Betriebssystem muss sicherstellen, dass jeder Thread innerhalb eines zuvor festgelegten Zeitrahmens und in einer gültigen Reihenfolge ausgeführt wird. Die Maximierung der CPU-Auslastung und des Datendurchsatzes ohne Berücksichtigung von Timing und Ausführungsreihenfolge reicht nicht aus, wenn es um reale Zeitbeschränkungen geht, die in industriellen Anwendungen häufig vorkommen.

In diesem Artikel wird untersucht, was Ingenieure beim Entwerfen einer Anwendung tun können, die einen hohen Datendurchsatz, eine genaue Latenz und eine Jitterkontrolle erfordert.

Verschiedene Maschinen und ihre Netzwerkanforderungen

Ein reines Echtzeitsystem ist oft die Lösung, wenn man ein einzelnes Gerät isoliert vom Rest seiner Umgebung betrachten möchte.

Moderne Fabrikhallen umfassen jedoch weit mehr als nur den Maschinenpark in der Produktionshalle. Da Industrial Internet of Things (IIoT), Industrie 4.0 und Edge Computing in den letzten Jahren stetig zugenommen haben, werden die Kommunikationsanforderungen innerhalb einer einzigen Produktionshalle komplexer. Dies liegt zum Teil an der Zunahme der angeschlossenen Geräte, aber auch die unterschiedlichen Kommunikationsanforderungen der einzelnen Geräte spielen eine Schlüsselrolle.

In diesem Zusammenhang verwenden Ingenieure häufig die Begriffe Operations Technology (OT) und Informationstechnologie (IT), um die beiden Hauptkategorien der Netzwerkkommunikation zu klassifizieren. OT ist zeitkritischer Verkehr, der beispielsweise von einer Maschine an einen Roboterarm gesendet wird, wenn ein Teil zur Abholung bereit ist. Dabei müssen die Informationen innerhalb eines vorgegebenen Zeitrahmens alle Empfänger erreichen.

Abbildung 2 . Ein industrielles Maschinennetzwerk.

Die IT hingegen benötigt oft einen höheren Datendurchsatz. Typischerweise sind dies Daten wie Videostreams beispielsweise von einer Überwachungskamera oder Office-Anwendungen wie E-Mail. In der IT kommt es auf den Durchsatz an. Zuverlässigkeit, Latenz und Jitter sind oft zweitrangige Bedenken.

Ingenieure möchten ein einzelnes Netzwerk entwerfen, das die Anforderungen sowohl des IT- als auch des OT-Datenverkehrs erfüllen kann, ohne zu viel Komplexität und Kosten zu verursachen – in einem früheren Artikel wurden die beiden Konzepte ausführlicher behandelt. Es untersucht außerdem, wie zeitkritisches Networking (TSN) hilft, die Probleme bei der Zusammenführung von IT- und OT-Datenverkehr im selben Netzwerk zu lösen, und untersucht, wie Netzwerkhardware wie der Layerscape LS1028A Ingenieuren bei der Entwicklung moderner Industrielösungen hilft.

Warum OT und IT Hand in Hand gehen:Ein Anwendungsbeispiel

Echtzeit- und Nicht-Echtzeitfunktionen sind in modernen industriellen Steuerungsumgebungen nicht mehr getrennt. Stattdessen müssen Echtzeit- und Nicht-Echtzeitfunktionen Hand in Hand arbeiten, um sicherzustellen, dass eine Produktionsanlage effizient und korrekt funktioniert.

Als konkretes Beispiel kann ein Kraftwerk gesehen werden, das Hunderte von Geräten umfasst, die alle mit unterschiedlichen Standards verbunden sein können. So melden beispielsweise verschiedene Sensoren periodisch ihre Messwerte in Echtzeit. Solche Sensoren können Temperatursensoren, Drucksensoren und Vorrichtungen umfassen, die schädliche Gase erkennen, die ein Prozess erzeugen könnte, sind aber nicht darauf beschränkt.

Abbildung 3. Manometer in einer Milchfabrik.

Die Daten dieser Sensoren sind möglicherweise nur für einen kurzen Zeitraum gültig, genau und nützlich – normalerweise bis das Gerät die anschließende Anzeige liefert. Daher muss der erste Einstiegspunkt, der die Sensordaten sammelt und aggregiert, dies in Echtzeit tun können.

In diesem Beispiel sitzen die Sensoren weit auseinander und an schwer zugänglichen Stellen. Sie sind über ein drahtloses Netzwerk verbunden, und der erste Access Point, der mit den Sensoren kommuniziert, muss über Echtzeitfähigkeiten verfügen.

Neben Sensoren enthalten Maschinen innerhalb der Anlage zahlreiche Input/Output (I/O)-Module, die beispielsweise mit Aktoren verbunden sind. In diesem Fall entschieden sich die Kraftwerksingenieure für die Anbindung der I/O-Module und der speicherprogrammierbaren Steuerung (SPS) über ein kabelgebundenes Netzwerk.

Die E/A-Module, Aktoren und die SPS arbeiten alle in Echtzeit, und zum Anschluss der Geräte ist eine echtzeitfähige Kommunikationsbrücke erforderlich. Die E/A-Module erfordern wahrscheinlich einen Mikrocontroller, auf dem Bare-Metal-Code ausgeführt wird, und die SPS und die Kommunikationsbrücke verwenden einen Mikroprozessor, auf dem ein Echtzeit-Betriebssystem wie die Echtzeit-Edge-Software von NXP ausgeführt wird.

Weiter oben liegende IT-Systeme sammeln Statistiken, überwachen das Gesamtsystem und übertragen Videodaten von Kameras. Auf diesen Systemen wird kein Echtzeitbetriebssystem ausgeführt. Ebenso erfolgt die Übertragung von Daten zum und vom IT-System nicht in Echtzeit.

Eine Softwarelösung, die OT und IT unterstützt

Neben dem Netzwerkaspekt wäre es von Vorteil, IT- und OT-Operationen auf einem einzigen Prozessor zusammenzuführen. Dies würde die Gesamtsystemkomplexität und -kosten im Vergleich zu einem dedizierten Prozessor für zeitkritische Aufgaben und einem Prozessor, der ausschließlich andere, weniger kritische Operationen durchführt, reduzieren. Ein Echtzeit-Betriebssystem spielt eine Schlüsselrolle in zeitkritischen Anwendungen.

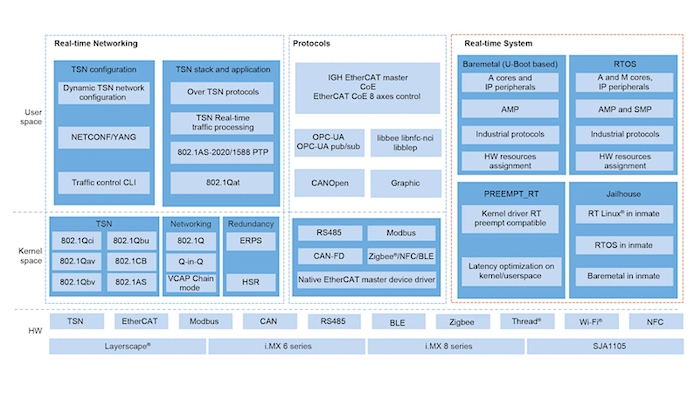

Abbildung 4. Ein Blockdiagramm der Echtzeit-Edge-Software von NXP. Bild mit freundlicher Genehmigung von NXP

Einige vorhandene Softwarelösungen ermöglichen es Ingenieuren, sichere, skalierbare und wartbare zeitkritische Anwendungen unter Verwendung von Open-Source-Linux zu erstellen. Mit seiner Echtzeit-Edge-Software bietet NXP eine sichere und zuverlässige Echtzeitumgebung für Anwendungen, die deterministische Latenz und vorhersehbaren Jitter erfordern.

Zu den typischen Anwendungen gehören vernetzte Geräte in verschiedenen professionellen Bereichen, wie z. B. industrielle Steuerung, Gebäudeautomation, Fahrzeugsteuerung, Sicherheits- und Infotainmentsysteme.

Zusammenfassung

Viele kommerzielle Systeme erfordern ein präzises Timing und eine deterministische Latenz bei der Kommunikation mit anderen Geräten. Da die Zahl der angeschlossenen Geräte zunimmt, suchen Ingenieure nach einer Möglichkeit, OT- und IT-Datenverkehr in einem einzigen Netzwerk zu integrieren. OT-Datenverkehr erfordert oft eine zuverlässige Echtzeit-Netzwerkinfrastruktur, während IT-Daten oft eine hohe Durchsatzrate benötigen.

Die Echtzeit-Software von NXP erstellt Netzwerke, die in der Lage sind, OT- und IT-Datenverkehr über TSN-Ethernet auf einer einzigen Leitung zusammenzuführen. Dadurch können die Komplexität und die Gesamtkosten des Netzwerks reduziert werden. NXP bietet auch Echtzeit-Edge-Software an, die aus drei Hauptbausteinen besteht, die jeweils unterschiedliche Schlüsselaspekte der Echtzeitkommunikation unterstützen.

Internet der Dinge-Technologie

- Die vierte industrielle Revolution

- Bekämpfung von Sicherheitslücken des industriellen IoT

- Sensoren und Prozessoren konvergieren für industrielle Anwendungen

- Cervoz:Auswahl des richtigen Flash-Speichers für industrielle Anwendungen

- Aussichten für die Entwicklung des industriellen IoT

- Der Wunschtraum einer intelligenten Fabrik

- Die Voraussetzungen für den Erfolg der Industrial Data Science schaffen

- Der moderne Datenbestand:Data Lake vs. Data Warehouse

- Der Einfluss von Sensoren in der Fertigung

- Industrielle Fernbedienung:das Schlüsselstück, das Ihr Unternehmen braucht