Die Bedeutung der Datenstandardisierung in der Fertigung

Die Macht der Daten, die durch den Aufstieg des Industrial Internet of Things (IIoT) und der Technologien der Vierten Industriellen Revolution (Industrie 4.0) zum Leben erweckt wurden, ist unbestritten. Für die Fertigung stellt sich nicht mehr die Frage, ob Unternehmen diese Systeme digitalisieren und in ihren Betrieb integrieren, sondern wann . Es ist auch eine Frage des Überlebens und der Wettbewerbsfähigkeit.

Bei der Datenstandardisierung müssen viele Dinge berücksichtigt werden, z. B. wie die Daten gesammelt werden, welche Systeme zu ihrer Verwaltung eingesetzt werden und wie sie analysiert werden, um eine Verwertbarkeit zu ermöglichen. Ohne Standardisierung bleiben Ihnen unterschiedliche Datenformate, isolierte Datenerfassungssysteme und ein Mangel an umsetzbaren Erkenntnissen.

Aber was ist Datenstandardisierung, speziell im Kontext der Fertigung? Und wie wichtig ist seine Bedeutung für Hersteller, die ihre Reise zur digitalen Transformation beginnen? Lesen Sie weiter, um zu erfahren, warum die automatisierte Datenerfassung und -standardisierung der erste und wichtigste Schritt bei der erfolgreichen Implementierung des IIoT in einer schlanken Fertigungsumgebung ist.

Was ist Datenstandardisierung?

Die Datenstandardisierung wandelt die enorme Menge an eingehenden Informationen in ein Standardformat um. Dies ermöglicht Endbenutzern wie Bedienern, Technikern, Linienvorgesetzten, dem mittleren Management und Führungskräften, die in den Daten offenbarten Erkenntnisse zu nutzen.

Das Ziel der effektiven Standardisierung von Daten besteht darin, den Prozess der Erfassung unterschiedlicher Datenquellen und deren autonome Übersetzung in ein gemeinsames Modell zu automatisieren, aus dem Personen und Systeme die Daten zur Analyse und Verwertbarkeit nutzen können.

Es ist typisch für produzierende Unternehmen, Geräte von verschiedenen OEMs einzusetzen. Typisch ist auch, dass sich das Alter dieser Geräte über viele Jahre erstreckt. Es ist also schwierig genug, die Geräte in einem umfassenden System zu verbinden. Aber der Versuch, mit so vielen verschiedenen Datenquellen ohne einen Datenstandardisierungsprozess umzugehen, wäre unglaublich schwierig, zeitaufwändig und ressourcenintensiv.

Bei der Datenstandardisierung werden die vielen unterschiedlichen Datenformate über ein Edge Device in ein gemeinsames Modell transformiert. Mit der Data-Tag-Mapping-Software auf dem Edge-Gerät werden die Daten zunächst einem gemeinsamen Modell zugeordnet und können dann zur weiteren Analyse an die Cloud gesendet werden.

Einmal standardisierte Daten können in Data Warehouses, der Cloud, Data Lakes oder anderen Datenbanken gespeichert werden. Diese Standardisierungsprozesse helfen Benutzern auf Werks- und Fertigungsebene sowie anderen geschäftsbezogenen Abteilungen wie Lieferkette und Betrieb. Daten können auch in anderen Computerbetriebssystemen (z. B. MES- und BI-Software) als entscheidende Komponente bei der Entscheidungsfindung verwendet werden.

Standardisierte Daten zu haben bedeutet, dass alle auf der gleichen Seite mit konsistenten Echtzeitdaten und einer einzigen Wahrheitsquelle arbeiten.

Das klingt im Prinzip einfach, aber was eine Lösung wie MachineMetrics auszeichnet, ist die schnelle Konnektivität zu allen Maschinenanlagen, die sicherstellt, dass alle Informationen von Ihren Geräten gesammelt, standardisiert und kontextualisiert werden können. Darüber hinaus können Sie mit sofort einsatzbereiten Funktionen wie Dashboards, Benachrichtigungen und Workflows in Wochen statt in Jahren einen Wert erzielen.

Daten einfach erfassen und standardisieren

Buchen Sie eine DemoDas Problem ist, dass viele Hersteller keine Datenstandardisierung betreiben und versuchen, Daten manuell aufzuzeichnen und zu analysieren, oder ältere Lösungen verwenden, um ihre Daten einem einheitlichen Modell zuzuordnen.

Anwendungsfälle für die Datenstandardisierung

Es gibt eine unbegrenzte Anzahl von Anwendungsfällen, wenn es darum geht, standardisierte Fabrikdaten zu nutzen. Wichtig ist, dass diese Maschinendaten die genaueste Informationsquelle im Shopfloor darstellen, da es sich um die Daten handelt, die am engsten mit der Produktion verbunden sind.

Aus diesem Grund können sich sowohl Teams als auch Systeme auf die Daten verlassen, um täglich bessere Entscheidungen zu treffen. Dieses Konzept der unternehmensweiten Nutzung von Maschinendaten wird als „digitaler Faden der Maschinendaten“ bezeichnet.

Hier sind einige Anwendungsfälle für die Datenstandardisierung:

Datenvisualisierung

Mit standardisierten Daten können fortschrittliche Analysen den Zustandsstatus in Echtzeit an Tablets und Monitore am Produktionsort liefern. Bediener können die aktuelle Produktion, Fehler, den Status und andere relevante Informationen in Echtzeit sehen und über intuitive Schnittstellen darauf reagieren.

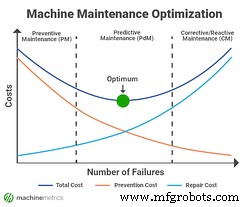

Wartung

Durch die Verwendung historischer Probleme und aktueller Daten kann die Instandhaltung von einer kalenderbasierten zu einer zustandsbasierten Strategie übergehen. Dies hilft, die Kosten zu senken und gleichzeitig die Lebensdauer von Ausrüstung und Werkzeug zu verlängern, was das ultimative Ziel eines Wartungsprogramms ist. Mit zunehmender digitaler Reife kann der Betrieb sogar beginnen, sich in Richtung vorausschauender Wartungsstrategien zu bewegen.

Verwaltung

Die Datenstandardisierung kann analysiert und über API mit anderer Business-Intelligence-Software verbunden werden, um Produkttrends vorherzusagen, Feldausfälle zu identifizieren, Qualitätsprobleme zu analysieren und vieles mehr. Diese Trends können Herstellern dabei helfen, schärfere Entscheidungen in Bezug auf die Unternehmenswachstumsstrategie, Prozessverbesserung und Kostensenkung zu treffen. Da die Datenstandardisierung am Rand über eine Maschinendatenplattform erfolgt, können sie in andere Systeme wie MES oder ERP übertragen werden, um einen besseren Einblick in die Produktion und eine bessere Entscheidungsfindung zu erhalten.

Automatisierung

Auf Daten zu reagieren ist nur möglich, wenn aus Daten wichtige Erkenntnisse gewonnen werden. dh. Eine Maschine hat einen Ausfall erlitten, wir sind mit unseren Produktionszielen im Rückstand, unsere Fehlerquote ist höher als üblich usw. Darüber hinaus können Erkenntnisse aus Daten nur abgeleitet werden, wenn diese Daten leicht konsumierbar sind. Mit leicht konsumierbaren Daten können Hersteller damit beginnen, diese Daten zu nutzen, um eine schnellere Entscheidungsfindung zu ermöglichen, was schließlich zur Automatisierung führt.

Mit MachineMetrics können Sie beispielsweise einen Produktionsleiter sofort benachrichtigen, wenn eine Maschine einen Ausfall erlebt, Workflows erstellen, die Maschinenzustandsdaten an ein CMMS senden, um Arbeitsaufträge zu generieren, oder Kapazitätsanalysen, Einrichtungsanalysen und Ausfallzeitenanalysen automatisieren.

Datenstandardisierung ist ein natürliches Ergebnis von Industrie 4.0

Die Ankunft von Industrie 4.0 und IIoT bedeutete die Vernetzung von Fertigungsanlagen im gesamten Unternehmen. Die Leistungsfähigkeit der gesammelten Daten hat sich als wertvoll für die Produktionsüberwachung, Prozessverbesserung und das Freisetzen verborgener Kapazitäten in der vernetzten Fabrik erwiesen.

Es fördert auch agilere und reaktionsschnellere Lieferketten, verbessert die Prognose und den Einkauf und eine Vielzahl anderer Anwendungen. Aber auch diese Tools haben die Datenstandardisierung im Handumdrehen erzwungen.

Diese Standardisierung ist ein natürliches Ergebnis von Industrie 4.0, da die Tools und Anwendungen, die diese IoT-Daten verwenden sollen, wahrscheinlich nicht in der Lage sind, die Daten aufzunehmen oder zu verwenden, wenn sie nicht in einem gemeinsamen Modell standardisiert sind. Aus diesem Grund sind Lösungen wie MachineMetrics ein wesentlicher Bestandteil einer vernetzten Fertigungsumgebung.

MachineMetrics bietet nicht nur eine Plug-and-Play-Lösung für die Maschinendatenerfassung, sondern Daten aller Gerätemarken und -modelle können autonom in einen gemeinsamen Datensatz umgewandelt werden. Diese Daten können dann innerhalb der MachineMetrics-Plattform über Berichte, Dashboards und Workflows verwendet oder an andere Systeme wie CMMS, QMS, ERP oder MES gesendet werden.

Erfahren Sie, wie Sie mit einer Reihe von Best-of-Breed-Lösungen den richtigen Factory-Stack aufbauen können.

Die Auswirkungen der automatisierten Datenerfassung und Standardisierung

Die Automatisierung der mühsamen Datenerfassung, die in der Fertigung erforderlich ist, sowie die Standardisierung, Kontextualisierung und Analyse sind ein wesentlicher Faktor für Leistungsverbesserungen. Sehen wir uns einige der wichtigsten Werthebel einer Maschinendatenplattform wie MachineMetrics an.

Mühelose Bereitstellung

MachineMetrics kann schnell installiert werden, um Daten zu erfassen, umzuwandeln und zu kontextualisieren. Es kann zu neuen oder älteren Geräten hinzugefügt werden, um Daten sofort in Standardstrukturen umzuwandeln und Berichte und Analysen konsistent zu machen. Da es mit digitaler und analoger Ausrüstung funktioniert, können Geräte innerhalb von Minuten mit standardisierten, hochwertigen Daten betriebsbereit sein. Innerhalb eines Tages können Sie die Produktion in Ihrem gesamten Betrieb visualisieren.

Vorteile der Standardisierung des Aktivitätsniveaus

Die Möglichkeit, Aktivitäten auf Spindel-, Maschinen-, Schicht- oder Fabrikebene aufzuschlüsseln, zu überwachen und zu steuern, kann die Effizienz verbessern und den Durchsatz steigern. Es bedeutet auch weniger menschliche Eingriffe und weniger menschliche Fehler. Kein manuelles Verfolgen mehr auf einem Whiteboard, Hinzufügen von Daten in einem HMI oder Analysieren von Daten in einer Excel-Tabelle. Von der Fertigungsebene bis zur obersten Etage kann jeder Manager auf der Ebene nach unten gehen, die für seine jeweiligen Verantwortlichkeiten sinnvoll ist.

Vorausschauende und präskriptive Maßnahmen

Datenstandardisierung und fortschrittliche Analysen können Erkenntnisse für die Wartung liefern. Dies kann in Form einer einfachen Benachrichtigung der richtigen Person erfolgen, wenn Geräte ausfallen, oder der Entwicklung eines nutzungsbasierten Wartungsprogramms, um sicherzustellen, dass Geräte zum optimalen Zeitpunkt gewartet werden. Diese historisch gewachsenen umsetzbaren Daten erstrecken sich auch auf andere Teams. Beispielsweise können Sie im Fall der Produktion genaue Zykluszeiten und Standardarbeiten festlegen oder im Fall der Qualität einen nützlichen Maßstab zur Messung der Fehlerquote haben.

Beispiellose Sichtbarkeit

Ähnlich wie das Hubble-Teleskop ein Wendepunkt in der Astronomie war, geben standardisierte Daten Fertigungsunternehmen einen beispiellosen Einblick in ihre Produktionsabläufe. Benutzer können Leistung, Probleme, Trends und Erkenntnisse wie nie zuvor in Echtzeit verfolgen und visualisieren.

Niedrigere Arbeitskosten und effektivere Gerätenutzung

Die Datenanalyse erforderte schon immer hohe Fähigkeiten und viele Mitarbeiter. Mit Datenstandardisierung und umsetzbaren Analyseerkenntnissen haben Unternehmen jetzt die Möglichkeit, benutzerdefinierte Berichte und Analysen zu entwerfen, die ihren Anforderungen entsprechen, ohne ein Team von Datenanalysten einstellen zu müssen. Dadurch wird auch sichergestellt, dass Ressourcen so effektiv wie möglich eingesetzt werden. Beispielsweise die Messung der Effektivität von Maschinenbedienern oder die Verfolgung der Maschinenverfügbarkeit.

Höhere Rentabilität

Aktionäre und Eigentümer zahlen einen hohen Preis für Unternehmen, die IIoT und Datenstandardisierung nicht nutzen. Die Rentabilität ist mit standardisierten Daten deutlich höher, da sie dazu beitragen können, Kapazitäten freizusetzen, Prozessverbesserungen voranzutreiben, Wartungskosten zu senken und vieles mehr.

Vorbeugung von:

- Duplizieren von Aufzeichnungen

- Unerwünschtes Stoppen und Starten von Geräten und Prozessen

- Sicherheitsprobleme auf Maschinenebene

- Falsche Alarmierung und Alarmierung

- Verursachung eines Teilemangels oder -überschusses

- Falsch gelieferte oder fehlende WIP

- Off-Target-Planung oder Prognose von Rohstoffen

Jetzt loslegen:Mehrwert aus Ihren Daten ziehen

Da die Branche mit der wachsenden Zahl von Datenpunkten und Datenquellen fertig wird, können Sie mit einem erheblichen Wettbewerbsvorteil einen Sprung nach vorne machen:Genaue, standardisierte Echtzeitdaten, die alle auf Knopfdruck verfügbar sind, um spontan Entscheidungen zu treffen und Probleme zu identifizieren sofort und führen eingehende Analysen durch, um Ineffizienzen, versteckte Kapazitäten und Prozessengpässe zu erkennen.

Buchen Sie noch heute eine Demo von MachineMetrics, um zu sehen, wie, oder sehen Sie sich an, wie einige unserer Kunden mit einer Maschinendatenplattform den Wert steigern:

- Morgan Olson:Ein Manager für kontinuierliche Verbesserung bei diesem führenden Hersteller von begehbaren Transporteraufbauten sparte 600.000 $ an Investitionsausgaben und reduzierte Abfall um 50 %.

- Flexco:Ein Hersteller von Schlüsselkomponenten wie Bandbefestigungen, Reinigern und Wartungsprodukten erzielte eine Produktivitätssteigerung von 16,5 % und eine Steigerung der Gesamtanlagenauslastung von 9 %.

- Avalign:Ein OEE-Direktor teilt mit, wie er mit MachineMetrics Gewinne in Millionenhöhe durch erhöhte Kapazität (ohne Hinzufügen zusätzlicher Ausrüstung) erzielte.

Produktionsdaten einfach erfassen und standardisieren

Buchen Sie eine Demo

Industrietechnik

- Die Bedeutung der elektrischen Sicherheit

- Datengesteuerte Fertigung ist da

- Die Bedeutung der Gerätewartung in der Fertigung

- Die Bedeutung der schnellen Bearbeitung in der Fertigung

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran

- Der Einfluss von Sensoren in der Fertigung

- Die Bedeutung von IIoT in einer Smart Factory

- Engpässe überwinden:Die Macht der Analytik in der Fertigung

- Bewältigung der Fertigungsherausforderung mit Daten und KI

- Die 8 Verschwendungen von Lean Manufacturing