Zuverlässigkeit und Verfügbarkeit:So gelangen Sie mit FMEAs und P-F-Kurven

Für Organisationen, die unter unerwarteten Ausfällen und ungeplanten Ausfallzeiten leiden, kann die Fehlermöglichkeits- und Einflussanalyse (FMEA) dazu beitragen, eine hohe Anlagenzuverlässigkeit und -verfügbarkeit zu erreichen.

Sie stimmen mit Zuverlässigkeit und Verfügbarkeit überein und sind auf dem Weg zur Rentabilität ein langer Weg.

Aber hier ist eine Überraschung.

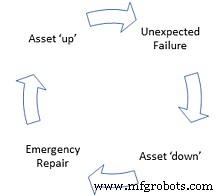

Viele Organisationen und Hersteller machen diese Reise nie und gehen gerne weiter (wenn das brauchbare Produkt rechtzeitig beim Kunden ankommt ) in einer Abwärtsspirale.

„Aber diese Reise, von der du sprichst, ist RCM!“, rufen sie. „Viel zu teuer für uns!“

Die gleichen Hersteller scheinen immer Zeit (und Geld) zu haben, verschwendete Produkte zu verschrotten, neue Lager zu kaufen, Ölverschmutzungen zu beseitigen, Maschinen zu reparieren, OEMs (Original Equipment Manufacturer) hinzuzuziehen, und die Leute dazu bringen, Überstunden zu machen. Und einmal im Jahr verleihen sie – mit viel Tamtam und Feierlichkeiten – eine Auszeichnung an „Helden“ der reaktiven Wartung.

Hmmm.

Du denkst:„Die Leute bekommen ihr Bild im Firmennewsletter, einen Handschlag vom VP dafür, dass sie die Anlage in reaktiver Wartung halten ?’.

Ja, das tun sie. Aber gehen wir darüber hinaus.

Um eine gute Asset-Zuverlässigkeit und hohe Verfügbarkeit zu erreichen, ist keine vollständige RCM-Studie erforderlich. Aber es erfordert eine gute FMEA (Failure Mode &Effect Analysis) mit guten Ergebnissen und die Anwendung von P-F-Kurven (Potential Failure to Functional Failure), um sicherzustellen, dass Zustandsüberwachungstechniken auf die richtigen Fehlermodi bei der richtigen Inspektionshäufigkeit ausgerichtet sind.

Fehlermöglichkeits- und Auswirkungsanalyse:Den Dingen auf den Grund (oder nach oben) gehen

Eine FMEA ist ein gängiges Analysetool, das Konstrukteuren, Technikern und Ingenieuren dabei hilft zu verstehen, wie ein kritischer Vermögenswert oder eine Komponente ausfallen kann, welche Auswirkungen dies auf das Gesamtsystem hat und welche Auswirkungen dies hat tun können, um die Auswirkungen abzumildern.

Die Essenz einer FMEA besteht darin, die Ausfallarten zu verstehen, wie wahrscheinlich sie auftreten, und sie durch spezifische Wartungsmaßnahmen, Neukonstruktionen oder sogar „Nichtstun“ (falls dies der Fall ist) zu mindern Risiko ist gering genug).

FMEAs gibt es in zwei grundlegenden Arten.

Bottom-up – diese FMEA beginnt mit der Auflistung aller Komponenten in einem Asset und der Auflistung aller möglichen Fehlerquellen. Es wird oft als „Hardware-Ansatz“ bezeichnet. Diese Art von FMEA ist mühsamer, wird aber häufig in Bereichen mit hoher Sicherheit und Umweltauswirkungen wie Luftfahrt und Nukleartechnik eingesetzt.

Unerwartete Anlagenausfälle können in diesen Sektoren nicht toleriert werden.

Von oben nach unten – diese Art von FMEA (auch als „funktionaler Ansatz“ bekannt) ist üblicher und – ja, Sie haben es erraten – betrachtet zuerst die Funktionen des Assets. Wenn Funktionen bekannt sind, fragen wir:„Wie kann es funktional versagen?“ Dies führt uns zu Fehlermodi und der Suche nach Auswirkungen und Abhilfemaßnahmen.

Eine Top-Down-FMEA adressiert direkt nur die wichtigsten Beiträge zu potenziellen Problemen und nicht jede einzelne Komponente.

Es gibt auch FMECAs (C für Kritikalität), die einen numerischen Risikofaktor hinzufügen.

Sehen Sie sich dieses Beispiel an, das eine FMEA und eine FMECA umfasst.

Wir halten es einfach und betrachten die Scheibenwischer eines Autos. Wir gehen davon aus, dass wir zunächst keine Kontrollen durchführen und sie während der Fahrt einfach fehlschlagen lassen.

Funktion | Funktionsfehler | Fehlermodus | Mögliche Auswirkung | Schweregrad | Mögliche Ursachen | Vorkommen | Erkennungsmodus | Erkennung | RPN |

| Was ist die Funktion des Assets oder der Komponente? | Wie kann es seine Funktion nicht erfüllen? | Was kann einen Funktionsausfall verursachen? | Was sind die Auswirkungen? d.h. die Effekte | Wie stark ist die Wirkung? | Was verursacht den Fehlermodus? | Wie häufig wird dies wahrscheinlich vorkommen? | Welche bestehenden Kontrollen zur Vorbeugung oder Erkennung gibt es? | Wie einfach ist es mit aktuellen Methoden zu erkennen? | Risikoprioritätszahl =Schweregrad x Occ x Det. |

| Zum Entfernen von Regen und Nebel von der Frontscheibe (auf Anfrage). | Kann nicht gestartet werden. | Sicherung durchgebrannt. | Das Auto kann die Windschutzscheibe bei starkem Regen nicht reinigen. | 10 | Schmutz blockiert die Scheibenwischer (verursacht Überstrom und durchgebrannte Sicherung) | 2 | Fehler finden (während der Fahrt) | 7 | 140 |

Empfohlene Maßnahmen | Verantwortung | Zieldatum | Ergriffene Maßnahmen | SEV | OCC | DET | UPN |

Wie reduzieren wir das Auftreten der Ursache oder verbessern die Erkennung? | Wer ist für die Aktion verantwortlich? | Was ist das Zieldatum für die Aktion? | Berechnen Sie die RPZ neu, um zu sehen, ob die Aktion das Risiko verringert hat. |

|

|

| Neue RPN nach Aktionen. |

1. Prüfen Sie vor jeder Fahrt die Scheibenwischer auf Blockierung. 2. Ersatzsicherung mitnehmen. | Autobesitzer | Mit sofortiger Wirkung | Checkliste zur Erinnerung im Auto mitführen. Und Ersatzsicherungen. | 10 | 2 | 2 | 40 |

Wie Sie sehen können, sollte sich Ihre Risikoprioritätszahl nach der Umsetzung von Maßnahmen verringern.

Sobald Sie eine FMEA oder FMECA an Ihrer Anlage durchgeführt haben, dann haben Sie eine Instandhaltungsstrategie.

Wartungsstrategie:Sie hilft Ihnen, die inhärente Zuverlässigkeit aufrechtzuerhalten.

Das wichtigste Ergebnis einer FMEA ist also eine Instandhaltungsstrategie, hauptsächlich in Bezug auf was Sie müssen tun. Dies kann unter anderem zeitbasierter Austausch, Zustandsüberwachung, Neugestaltung von Geräten, Fehlersuche, Inspektionen oder Überholungen sein.

Um Ihre Wartungsstrategie weiter zu verfeinern – und später umzusetzen – müssen Sie entscheiden, wer die Arbeit wann erledigen soll und welche Ersatzteile benötigt werden.

Bitte beachten Sie Folgendes:

Indem Sie zur richtigen Zeit die richtige Wartung durchführen, können Sie das Inhärente erhalten Zuverlässigkeit der Anlage auf hohem Niveau. Richtige und ordnungsgemäße Wartung allein kann niemals verbessern die inhärente Zuverlässigkeit über seine anfängliche Fähigkeit hinaus - weil es ein eingebautes ist charakteristisch.

Aber eine gute Wartungsstrategie kann die inhärente Zuverlässigkeit hoch halten, wo sie hingehört.

Zustandsüberwachung &zustandsbasierte Wartung:Verfügbarkeit ist König.

Konzentrieren wir uns für einen Moment auf die Taktik der Zustandsüberwachung (auch bekannt als Predictive Maintenance). Das lohnt sich, weil ihre Sensoren, Daten und Informationen es uns ermöglichen, den Zustand des Vermögenswerts zu verstehen. Sie sind die treibende Kraft hinter dem Industrial Internet of Things (IIoT) und Industrie 4.0.

Wenn wir den Anlagenzustand zu jedem Zeitpunkt verstehen, können wir die kostengünstigste aller Wartungsarbeiten durchführen – zustandsbasierte Wartung (CBM) .

Bitte beachten Sie Folgendes:

Zustandsbasierte Wartung verbessert nicht und wird die Zuverlässigkeit von Anlagen nicht verbessern , inhärent oder anderweitig. Was es Ihnen bietet und was für Ihre Unternehmensziele ebenso wichtig ist, ist die Verfügbarkeit von Assets . Allein durch die Reduzierung ungeplanter Ausfallzeiten erhöhen Sie die Verfügbarkeit.

CBM führt eine Reparatur- oder Austauschaufgabe ausschließlich auf der Grundlage des gemessenen Zustands eines Vermögenswerts durch. Es gibt uns ein Frühwarnsignal für potenzielle oder bevorstehende Anlagen- oder Komponentenausfälle.

Aber wenn wir Zustandsüberwachungstechniken verwenden, wie oft sollten wir Daten messen?

PF-Kurve und Intervalle

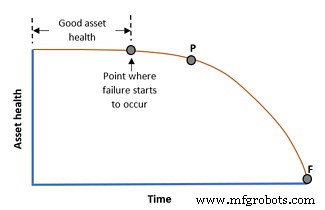

Erstens, was ist diese P-F-Kurve, von der wir sprechen? Es ist eine Kurve, die angibt, wie sich der Zustand eines Vermögenswerts im Laufe der Zeit verschlechtert, sobald ein Fehlermodus in Gang gesetzt wird.

Das Diagramm hier veranschaulicht das Konzept.

Der horizontale Teil der Kurve zeigt eine gute Asset-Gesundheit. Dieser Teil kann durch bewährte Wartungspraktiken verlängert werden in:

- Asset-Installation

- Fundamente und tragende Strukturen

- Asset-Schmierung

- Asset-Ausrichtung und -Ausgleich

- Korrekter Betrieb innerhalb der Möglichkeiten des Assets

Aber dann, wenn sich ein Fehlermodus zeigt, haben wir einen Punkt, an dem der Fehler begonnen hat. Aber es ist immer noch unsichtbar während der Datenerfassung.

Dann bewegt sich die Zeit (oder die Belastungszyklen der Vermögenswerte) zu Punkt P.

Der Punkt P bedeutet Potenzieller Fehler . Hier können unsere Zustandsüberwachungstechniken ansetzen, um einen potenziellen Fehler zu erkennen. Dann verschlechtert sich der Anlagenzustand allmählich (oder schnell), bis Punkt F, der Funktionsausfall, erreicht wird .

Das bedeutet Gute Nacht und auf Wiedersehen für Ihr Vermögen.

Das Spiel ist aus und Sie müssen die „Helden“ der reaktiven Wartung rufen.

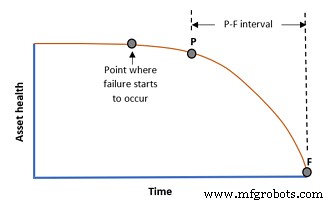

Der Zeitunterschied zwischen P und F wird als P-F-Intervall bezeichnet. Es kann Sekunden bis Jahrzehnte dauern. Es hängt alles von der Fehlerart und dem betreffenden Asset ab.

Sie werden gut daran tun, sich daran zu erinnern, dass das P-F-Intervall für einen bestimmten Ausfallmodus immer ein Durchschnitt ist Zahl – diese Dinge werden immer statistische Schwankungen aufweisen.

Aber wenn wir eine gute Vorstellung davon haben, was es ist – aus vergangenen Fehlern, RCAs (Root Cause Analysis), OEM-Daten usw. – dann können wir das Intervall festlegen, in dem es vorkommt Wir führen Zustandsüberwachungsinspektionen durch. Eine gute Faustregel für ein Inspektionsintervall ist normalerweise mindestens die Hälfte des erwarteten P-F-Intervalls.

Stellen Sie sich vor, Sie wüssten, wenn Ihr kritisches Pumpenantriebslager mit 8 mm/s vibriert, hat es wahrscheinlich nur noch 3 Monate Betriebszeit, bevor es festsitzt. Wie oft sollten Sie mindestens die Vibration messen?

Inspektions-/Messintervall

Dies stellt sicher, dass Sie diesen bestimmten Fehler innerhalb des erwarteten P-F-Intervalls erfassen (obwohl die meisten Strategen hier konservativ und allgemein Inspektionsintervalle von 1 Monat empfehlen würden – erinnern Sie sich an die statistische Variation? ).

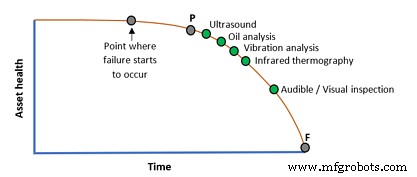

Es ist allgemein anerkannt, dass verschiedene Zustandsüberwachungstechniken während des P-F-Intervalls unterschiedliche Frühwarnniveaus bieten können. Schauen Sie sich das Diagramm unten an, um eine grobe Orientierung zu erhalten. Niemand-Technik ist ein Allheilmittel für alle Fehlermodi.

Die besten Strategien nutzen eine Kombination von Zustandsüberwachungstechnologien.

Der Weg zur vorgeschriebenen Wartung

Als letzte Anmerkung sollten wir angesichts des IIoT- und Industrie-4.0-Fortschritts den Weg zur vorgeschriebenen Wartung in Betracht ziehen.

| Prescriptive Maintenance (Rx) ist insofern einzigartig, als sie nicht nur einen bevorstehenden Ausfall vorhersagt, wie es die Prescriptive Maintenance (PdM) tut, sondern darauf abzielt, ergebnisorientierte Empfehlungen für Betrieb und Wartung aus der Rx-Analyse zu erstellen. Obwohl RxM noch in den Kinderschuhen steckt, erwägen viele Vordenker sein Potenzial, die nächste Stufe der Best Practice für Zuverlässigkeit und Wartung zu werden.

|

„Aber was ist das ?’ hören wir dich fragen.

Die nächste Grenze jenseits der vorausschauenden Wartung wird also die vorschreibende Wartung sein.

Können Sie sich das vorstellen das?

Sensoren, Netzwerke, Algorithmen, maschinelles Lernen und KI-Kombination, um Ihr Wartungsteam was zu informieren sie tun müssen und wann Sie müssen dies tun, um die Zuverlässigkeit aufrechtzuerhalten und die Verfügbarkeit zu erhöhen. Oder wie man die Anlage (Geschwindigkeiten und Lasten) verwaltet, um die verbleibende Nutzungsdauer zu verlängern, sobald ein potenzieller Fehler erkannt wird.

Wartungsstrategien der Zukunft werden fließend, veränderbar und intelligent durch Technologie und von Menschen erstellte FMEAs, P-F-Intervalle und OEM-Leitfäden zur Fehlerbehebung informiert.

Wir sind noch nicht da, aber es kommt...

Weiterlesen:Umfassender Leitfaden für das IIoT in der Wartung

Internet der Dinge-Technologie

- Wie bekomme ich das aktuelle Datum und die Uhrzeit in Python?

- So rechtfertigen Sie eine Investition in Wartung und Zuverlässigkeit

- Wie Beschilderung und Beschriftung die Zuverlässigkeit verbessern können

- Zuverlässigkeit steigern und Wartungsergebnisse verbessern mit maschinellem Lernen

- Wie kann IoT Kindern mit ASS beim Lernen und Spielen helfen?

- Wie Sie IOT mit Tech Data und IBM Teil 2 verwirklichen können

- Wie Sie das IoT mit Tech Data und IBM Teil 1 verwirklichen

- Erste Schritte mit dem internationalen Versand

- Die häufigsten Ursachen für Maschinenausfälle und wie man sie vermeidet

- Wie man die Maschinenverfügbarkeit berechnet und verbessert