Wie man die Maschinenverfügbarkeit berechnet und verbessert

Um den effizienten Betrieb von Geräten aufrechtzuerhalten, ist es erforderlich, ein dynamisches Gleichgewicht zwischen Betriebszeit, Laufzeit, vollständig produktiver Zeit und einer Vielzahl anderer Faktoren zu verwalten. Wenn Sie es richtig machen, kann ein fertiges Produkt zu den niedrigsten Kosten und mit der höchsten Effizienz hergestellt werden. Wenn Sie es falsch machen, leidet die Anlagenleistung unter ungeplanten Ausfallzeiten, ungeplanten Wartungsarbeiten und einer hohen Ausfallrate.

Diese Variablen sind alle Teil der Maschinenverfügbarkeit . In allen Produktionsumgebungen ist die Erhöhung der Verfügbarkeit zur Erfassung der vollen produktiven Zeit von größter Bedeutung für den Erfolg.

Was ist Maschinenverfügbarkeit?

Die Maschinenverfügbarkeit oder Betriebszeit ist die Gesamtzeit, die eine Maschine tatsächlich läuft, verglichen mit der Zeit, für die sie geplant war. Verfügbarkeit ist der Prozentsatz der Zeit, die eine Maschine in Betrieb ist.

Die geplante Zeit basiert auf dem Verständnis der verfügbaren Kapazität, dem Vorhandensein der Rohstoffe in angemessenen Mengen und dem Personal und den für die Ausführung erforderlichen Verkaufsaufträgen.

Ausfallzeiten können die Maschine während dieser geplanten Zeit verlangsamen oder stoppen. Die Gesamtausfallzeit umfasst vorbeugende Wartung, Umstellungen und andere kontrollierte, bekannte Variablen. Ungeplante Ausfallzeiten bedeuten Bruch, Qualitätsverlust, Staus oder andere unvorhergesehene Unterbrechungen.

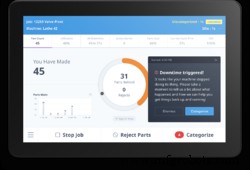

Wenn ein Ausfallzeitereignis auftritt, fordert ein MachineMetrics-Tablet an der Maschine den Bediener auf, das Ausfallzeitereignis zu kategorisieren.

Wenn ein Ausfallzeitereignis auftritt, fordert ein MachineMetrics-Tablet an der Maschine den Bediener auf, das Ausfallzeitereignis zu kategorisieren.

Beispielsweise könnte eine Maschine so geplant werden, dass sie acht Stunden läuft und nur sechs Stunden aktiv ist. In diesem Fall beträgt die Verfügbarkeitsbewertung für die Maschine 75 %.

Alle Fertigungsbetriebe sollten die Verfügbarkeit und Ausfallzeit messen und dabei die Dauer und den Grund der Ausfallzeit berücksichtigen. Wenn dies jedoch manuell nachverfolgt wird, ist es wahrscheinlich sehr ungenau, stark verzögert und weitaus weniger umsetzbar.

Die Funktion der Maschinenverfügbarkeit

Die Maschinenverfügbarkeit ist ein grundlegender, aber entscheidender KPI in der Fertigung. Durch die Messung von Zeit, Dauer und Grund für Ausfallzeiten wird die Verfügbarkeit als „Anker“ verwendet. Das Verständnis der Verfügbarkeit, der Auslastung bestimmter Geräte und der Gründe, warum sie laufen – oder nicht – hilft, andere KPIs zu erstellen, um Prozesse auf Maschinen- oder Anlagenebene zu optimieren.

Da Daten für Ausfallzeiten erfasst werden, können sich Variablen wie maximale Zeit, tatsächliche Zeit, Ausfallrate und geplante Produktionszeit direkt darauf auswirken, wie die Ausrüstung im Vergleich zu den allgemeinen Geschäftszielen abschneidet und wie Entscheidungen von Mitarbeitern und Management getroffen werden.

Die Maschinenverfügbarkeit ist einer von drei KPIs zur Ermittlung der Overall Equipment Effectiveness (OEE). Die anderen beiden KPIs sind Leistung und Qualität, auf die wir weiter unten eingehen werden. Jeder KPI hat seine eigene Formel und hilft Herstellern, die Effizienz ihres Betriebs zu verstehen und gleichzeitig Prozesse zu identifizieren, die optimiert werden müssen.

Was ist die Berechnung für die Maschinenverfügbarkeit?

Die Maschinenverfügbarkeit wird wie folgt berechnet:

Verfügbarkeit =Laufzeit / geplante Produktionszeit

Wenn beispielsweise eine Maschine während einer 12-Stunden-Schicht 8 Stunden mit 4 Stunden Ausfallzeit läuft, beträgt die Verfügbarkeit für diese Maschine 66,6 %.

Ein Problem bei der Berechnung der Geräteverfügbarkeit mit herkömmlichen Mitteln besteht darin, dass jede Instanz aufgezeichnet werden muss. Dazu gehören Ausfallzeit, Grund und tatsächliche Dauer. Dieser Prozess setzt voraus, dass Bediener, Techniker und Manager jeden Faktor korrekt erfassen.

Reale Anwendungen zeigen jedoch, dass die Frequenz fälschlicherweise aufgezeichnet wird und die Gründe für den Bediener subjektiv sind. Maschinendaten und -analysen in Echtzeit sind eine genauere Möglichkeit, die Verfügbarkeit zu bestimmen.

Der Zusammenhang zwischen Verfügbarkeit und Gesamtanlageneffektivität (OEE)

Die Gesamtanlageneffektivität (OEE) ist eine Kennzahl zur Messung der Gesamteffizienz von Fertigungsanlagen. Es kann auch über eine Gruppe von Maschinen innerhalb einer Fabrik oder eines gesamten Unternehmens mit mehreren Fabriken hinweg messen. OEE wird verwendet, um zu bestimmen, wie sich die Produktivität im Laufe der Zeit verbessert.

Ein OEE-Score besteht aus drei Komponenten:Verfügbarkeit, Qualität und Leistung. Qualität und Leistung sind ebenfalls formelgesteuert und werden wie folgt berechnet:

Leistung =(Ideale Zykluszeit X Gesamtzahl) / Laufzeit

und

Qualität =Gute Anzahl / Gesamtanzahl

OEE kann manuell mithilfe von Tabellenkalkulationen oder mit einer Maschinendatenplattform wie MachineMetrics berechnet werden, die diese Informationen autonom erfassen und darüber berichten kann. Je genauer die Datenerhebung, desto wertvoller die Erkenntnisse. Der manuellen und isolierten Datenerfassung fehlt jedoch der Wert umfassender Analysen, die eine Fabriküberwachungssoftware auf einer einzigen Plattform bietet.

Die Verfügbarkeit ist ein hervorragendes Beispiel für die Notwendigkeit der Automatisierung. Betrachten Sie nur die Elemente, die für die Verfügbarkeitsformel erforderlich sind. Mit der Formel "Verfügbarkeit =Laufzeit / geplante Produktionszeit “, müssten Bediener, Techniker und Manager die Gründe und die Dauer ungeplanter Stopps vollständig aufzeichnen.

Selbst wenn die manuelle Erfassung von Daten korrekt war, ist die Analyse durch Menschen oft voreingenommen und fragmentiert; Tendenzen und Ursachen für ungeplante Wartungsarbeiten sind für den Beobachter möglicherweise nicht erkennbar. Die Verfügbarkeit ist mit der OEE als Anker für die Berechnung anderer Metriken verbunden, und wenn Mitarbeiter die Verfügbarkeit nicht genau messen können, sind auch die Qualitäts- und Leistungsberechnungen deaktiviert.

Die Unterscheidung zwischen Maschinenverfügbarkeit und Maschinenzuverlässigkeit

Maschinenverfügbarkeit darf nicht mit Maschinenzuverlässigkeit verwechselt werden. Sie sind beide wertvolle Metriken, die helfen, umsetzbare Strategien zur Verbesserung der Verfügbarkeit zu bestimmen, aber es gibt einen Unterschied.

Es ist nicht ungewöhnlich, dass eine Maschine eine niedrigere Zuverlässigkeitsbewertung als eine Verfügbarkeitsbewertung hat. Zusammengenommen spielen sie eine wichtige Rolle und sind eine weitere Möglichkeit, wie mehrere Metriken Prozessverbesserungen vorantreiben können. Zur Berechnung der OEE wird jedoch nur die Verfügbarkeit verwendet.

Wie können wir die Maschinenverfügbarkeit erhöhen?

Bei der Maschinenverfügbarkeit dreht sich alles um die Betriebszeit. Sie zu erhöhen bedeutet eine breite Anwendung von Best Practices, Kulturwandel und Software. Wenn die ungeplanten Ausfallzeiten hoch sind, erleidet ein Unternehmen Verfügbarkeitseinbußen. Ebenso ist die Geräteverfügbarkeit geringer, wenn geplante Ausfallzeiten ineffizient sind.

Hier sind einige Möglichkeiten, die Gesamtverfügbarkeit zu erhöhen:

Kultur

Viele Betriebe glauben, dass ihre OEE viel höher ist als sie ist. Da sie mit demselben System, denselben SOPs und manuell gesteuerten Messwerkzeugen arbeiten, ist es nicht ungewöhnlich, dass Manager die Marke um 20 % oder mehr verfehlen. Die Erhöhung der Maschinenverfügbarkeit beginnt mit einem Kulturwandel. Dies erfordert, dass Manager die verfügbare Zeit für die Produktion verstehen wollen und wissen, wie sich ihr System ändern muss, um die OEE zu verbessern. Diese Änderung ist normalerweise eine Top-down-Entscheidung, die von Wettbewerbsdruck, Kosten, Marktvolatilität und anderen Faktoren bestimmt wird.

Wartung

Ein großer Teil der Ausfallzeit steht im Zusammenhang mit Wartungsereignissen. Es ist oft ungeplant, wie z. B. Gerätereparaturen, Spindelreparaturen, Werkzeugbruch oder Schulungen. Es kann sich jedoch auch in geplanten Ausfallzeiten widerspiegeln, wenn eine ineffiziente Bereitstellung von Teilen, schriftliche Verfahren, Werkzeugorganisation und andere Faktoren dazu führen, dass eine Reparatur länger dauert als sie sollte.

Um unnötige Ausfallzeiten durch übermäßige Wartung zu reduzieren, können Hersteller Gerätedaten sammeln, um die Leistung und den Zustand von Maschinen besser zu verstehen. Dies manuell durchzuführen ist jedoch nicht nur zeitaufwändig, sondern führt auch zu verzögerten, ungenauen Daten.

Mithilfe einer Maschinendatenplattform kann die Datenerfassung und -standardisierung automatisiert werden. Auf diese Weise sind Wartungsteams über die Leistung und den Zustand der Ausrüstung informiert und können die Maschinenzustandsdaten verwenden, um zu verstehen, wie oft Ausfallzeiten auftreten und was die Gründe dafür sind.

Diese wertvollen Erkenntnisse können dann verwendet werden, um Wartungsstrategien zu optimieren, wie z. B. den Einsatz eines zustandsbasierten Ansatzes, die automatische Erstellung von Arbeitsaufträgen in einem CMMS bei Ausfallzeiten oder sogar die Vorhersage eines bevorstehenden Geräteausfalls insgesamt.

Optimierte Prozesse

Viele Ausfallzeiten hängen mit ineffizienten SOPs zusammen, wie z. B. Wartezeiten aufgrund von WIP- und Staging-Problemen. Oder weniger als optimale Bestandsverwaltungspraktiken können Zeit in Anspruch nehmen. Je länger die Wartezeit für diese Ursachen wird, desto geringer ist die Verfügbarkeit.

Schulungen können auch eine Ursache für übermäßige Ausfallzeiten sein. Wenn ein Bediener 14 % länger braucht, um einen Stau zu beseitigen und eine Maschine neu zu starten, als in anderen Schichten, wird eine Standardisierung der korrekten Verfahren diese Zeiten in Einklang bringen. Mit genauer Datenerfassung und -analyse können Manager diese Probleme maschinell identifizieren und verschieben, um bessere SOPs zu entwickeln oder Abhilfeschulungen anzubieten.

Zusammen mit der Verpflichtung, die Kultur zu ändern und die Wartungspraktiken zu verbessern, hilft ein umfassendes Prozessverbesserungsprogramm, das sich auf Daten konzentriert, bei der Identifizierung von Problemen. Die Optimierung von Prozessen für Bestandskontrolle, Staging, WIP und Schulungsfragen kann sich direkt auf die Maschinenverfügbarkeit auswirken.

IIoT-Plattformen

Während jeder der oben genannten Punkte implementiert werden könnte, um die Maschinenverfügbarkeit zu verbessern, können sie alle effektiver mithilfe von Software erreicht werden. Mit der Maschinenüberwachung in Echtzeit können Fabriken den Aufwand und die Fehler vermeiden, die mit der manuellen oder fragmentierten Datenerfassung einhergehen.

Mit erstklassigen Edge-Geräten wie dem von MachineMetrics werden Daten erfasst, strukturiert, bereinigt und an die Cloud-basierte Analyse-Engine gesendet, ohne dass Berichte erstellt und Daten manuell eingegeben werden müssen. Durch das Wegwerfen der Zwischenablage werden Bediener mit reichhaltigen Visualisierungen ausgestattet, die helfen, Daten zu kontextualisieren und umsetzbare Einblicke zu bieten.

Maschinenstatus- und Leistungsanalysen in Echtzeit können dazu beitragen, geplante und ungeplante Ausfallzeiten zu reduzieren. Daten können verwendet werden, um Wartungsprogramme mit zustandsbasierter Wartung aufzuladen, die Kosten senkt und die Lebensdauer der Ausrüstung verlängert.

Die IIoT-Echtzeit-Maschinenüberwachung kann sogar die von Maschinen erzeugte Frequenz analysieren, um Ausfälle vorherzusagen und sie in einem optimalen Zeitrahmen zu beheben, beispielsweise bei Umrüstungen. Sie bieten auch robuste Berichte, die so angepasst sind, dass sie sich auf die wichtigsten Probleme konzentrieren.

Mit dem Zugriff auf diese Erkenntnisse können Manager und Führungskräfte ihre wahre OEE schnell verstehen und Verfahren zur Prozessverbesserung einführen, die sich mit unvoreingenommenen, vollständigen Daten befassen.

Echtzeitdaten reduzieren den iterativen Charakter manueller Prozessverbesserungen und ermöglichen es Bedienern und Technikern, sich auf den Betrieb der Ausrüstung zu konzentrieren, anstatt mit manueller Datenerfassung und fehleranfälliger Analyse abgelenkt zu werden.

Verwendung von MachineMetrics zur Verbesserung der Maschinenverfügbarkeit

MachineMetrics ist eine Maschinendatenplattform, die Ihre Anlagendaten autonom sammelt und standardisiert. Mit unserer Plug-and-Play-Lösung können Sie Ihre Geräte sofort anschließen und Ihrem Team umsetzbare Erkenntnisse liefern.

Nutzen Sie Dashboards, um zu sehen, wenn Geräte hinter die Zielvorgaben für die Anzahl der Teile zurückfallen, verwenden Sie Benachrichtigungen, um Ihr Wartungsteam über Ausfallzeiten zu informieren, entwickeln Sie genaue Benchmarks für Zykluszeiten, geplante Ausfallzeiten und andere KPIs.

Mit MachineMetrics können Sie schnell Ihre größten Chancen und Verschwendungsbereiche identifizieren und so Maschinenausfallzeiten reduzieren und den Durchsatz steigern. Buchen Sie noch heute eine Demo, um mehr zu erfahren.

Industrietechnik

- Wie maschinelles Lernen die Verfügbarkeit von Assets verbessern kann

- Wie berechnet man die Maschineneffizienz?

- Was ist die Asset-Auslastung und wie wird sie berechnet?

- Was ist Schnittfuge beim Wasserstrahlschneiden und wie wird sie berechnet?

- Wie sich KI und maschinelles Lernen auf die CNC-Bearbeitung auswirken

- So verbessern Sie den Schleifbetrieb Ihrer Maschinenwerkstatt

- Die häufigsten Ursachen für Maschinenausfälle und wie man sie vermeidet

- Wie Stoßdämpfer Sicherheit und Langlebigkeit verbessern

- So verbessern Sie die Maschinengenauigkeit

- Wie eine Balkenkappmaschine die Produktivität steigern kann