Optionen im Überfluss bei der Auswahl eines Sensors für Motor-Feedback

In vielen Bewegungssteuerungsanwendungen ist es notwendig, die Position, Geschwindigkeit und vielleicht sogar Beschleunigung des Rotors eines Motors oder seiner Last zu kennen. Je nach Anwendungs- und Konstruktionsspezifikationen muss die Motorsteuerung diese Parameter möglicherweise genau, ungefähr oder gar nicht kennen. Durch die Kenntnis der Motorsituation und des Rotorstatus verfügt die Motorsteuerung über ein Closed-Loop-Szenario (Abbildung 1).

Geschwindigkeit, Position und Beschleunigung eines Motors sind natürlich eng miteinander verbunden. Da die Geschwindigkeit die Ableitung (zeitliche Änderungsrate) der Position und die Beschleunigung die Ableitung der Geschwindigkeit ist, ist es möglich, alle drei Faktoren zu bestimmen, selbst wenn nur einer von ihnen bekannt ist (beachten Sie auch das Komplement:Geschwindigkeit ist das Integral der Beschleunigung und Position ist das Integral der Geschwindigkeit).

In der Praxis ist dieses Verfahren zur Bestimmung zugehöriger Parameter jedoch oft (aber nicht immer) aufgrund von Auflösung und Rauschen unzureichend. Wenn Sie beispielsweise wissen, dass der Rotor eine weitere Umdrehung abgeschlossen hat, erfahren Sie mehr über alle drei Variablen, jedoch mit einer sehr niedrigen und normalerweise nicht akzeptablen Auflösung. Je nach Anwendung kann die erforderliche Auflösung und Genauigkeit von grob über mittel bis präzise reichen. Eine CNC-Werkzeugmaschine benötigt genaue Rotorinformationen, eine Fensterhebersteuerung in einem Auto kann ungefähre Daten akzeptieren, und eine Waschmaschine oder ein Trockner wird sich mit nur groben Informationen begnügen.

Den Kreis schließen

Zum Erfassen der Rotorposition oder -bewegung sind die gebräuchlichsten Optionen Resolver, optische oder kapazitive Encoder und Hall-Effekt-Geräte, in ungefähr absteigender Reihenfolge von Präzision, Auflösung und Kosten. Diese Sensoren unterscheiden sich sehr in ihrem physischen Design, ihrer Implementierung und ihrer elektrischen Schnittstelle, daher müssen die Benutzer verstehen, was benötigt wird, was die beste Wahl in einer bestimmten Anwendung ist und wie sie den Sensor mit der Schaltung des Controllers verbinden. P>

Inkrementalgeber – verwendet, wenn nur eine relative Position benötigt wird oder Kosten ein Problem sind – werden typischerweise mit AC-Induktionsmotoren verwendet. Im Gegensatz dazu werden absolute Encoder – die an jeder Position einen anderen binären Ausgang liefern, sodass die Wellenposition absolut bestimmt wird – in Servoanwendungen häufig mit bürstenlosen Permanentmagnetmotoren gepaart. Die Anwendung ist natürlich der Hauptfaktor, der bestimmt, ob inkrementelle oder absolute Informationen benötigt werden.

Obwohl die meisten Motorsteuerungen heute über einen digitalen Regelkreis erfolgen, ist das Sensorsignal selbst entweder vollständig analog und muss digitalisiert werden, oder es ist ein digitales Signal, jedoch mit Spannungen und anderen Attributen, die es mit standardmäßigen digitalen Schaltungen inkompatibel machen. Obwohl einige der Feedback-Sensoren mit Rohausgaben angeboten werden, die nach Belieben angepasst werden können, haben viele auch konditionierte, schnittstellenfertige Ausgaben, die mit Standard-E/A-Ports, -Formaten und -Protokollen kompatibel sind.

Obwohl eine höhere Auflösung wie eine gute Idee erscheinen mag, ist dies in der Praxis möglicherweise nicht der Fall. Zu viel von einer scheinbar guten Sache – Auflösung – kann ein System verlangsamen, indem eine zusätzliche Verarbeitung von Informationen erforderlich ist, die nicht benötigt oder nützlich sind, daher ist es eine gute Idee, die Auflösung auf das erforderliche Minimum zu beschränken.

Resolver

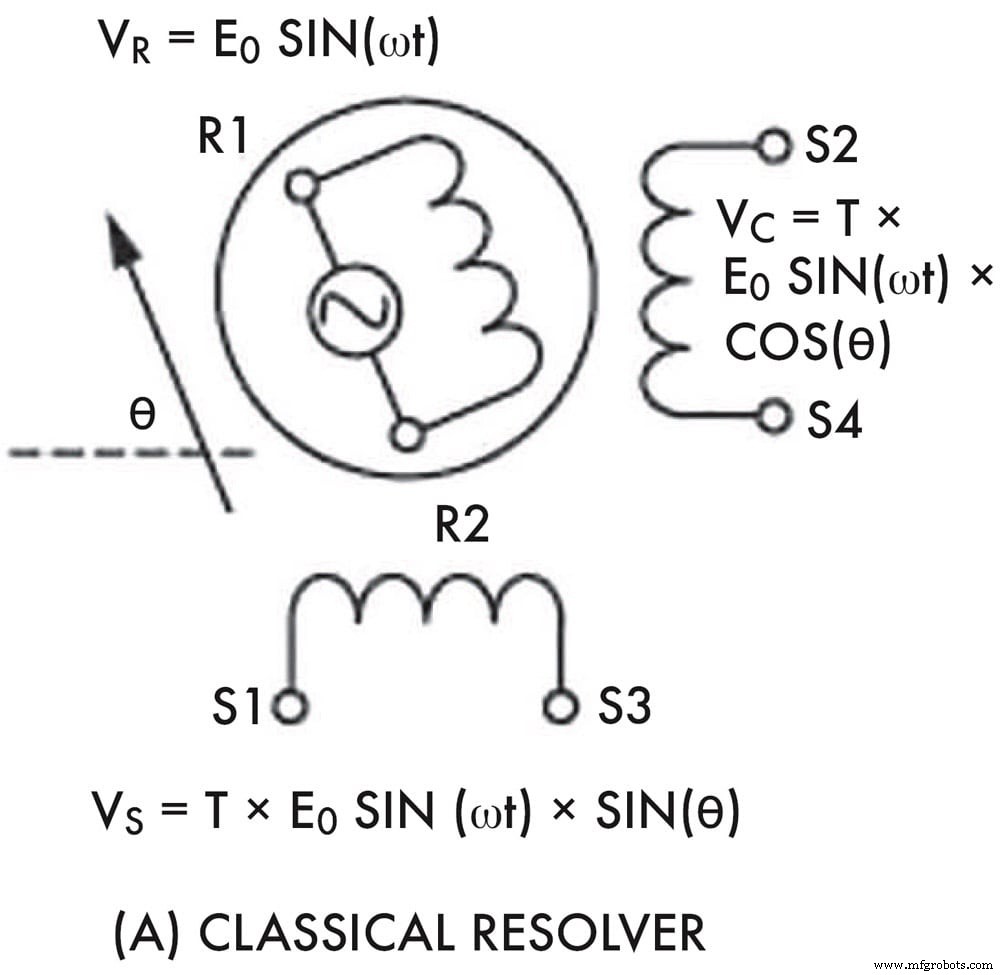

Resolver sind äußerst genaue, robuste, absolute Positionsgeber. Sie basieren auf grundlegenden Transformatorprinzipien mit einer Primärwicklung und zwei Sekundärwicklungen, die in Quadratur (90°) zueinander orientiert sind ( Bild 2). Das effektive Windungsverhältnis und die Polarität zwischen den Primär- und Sekundärwicklungen variieren je nach Winkel der Welle. Die Primärseite wird mit einer Wechselstrom-Referenzwellenform mit konstanter Frequenz erregt, die von 50 Hz/60 Hz bis zu mehreren hundert kHz reichen kann, und die Ausgänge der Sekundärwicklungen sind aufgrund ihrer physischen Platzierung phasenverschoben. Die Spitzenspannungen der Sekundärwicklungen variieren, wenn sich die Welle dreht, und sind proportional zum Wellenwinkel. Durch Demodulieren dieser Ausgänge unter Verwendung des Primärsignals als Referenz kann die Resolverschaltung eine hochauflösende Anzeige des Wellenwinkels liefern.

Der Resolver ist nicht nur genau, sondern auch robust. Resolver haben keinen physischen Kontakt zwischen Primär- und Sekundärseite, keine separaten Bürsten oder Lager zusätzlich zu denen am Motor selbst, keine Reibungspunkte, die zum Verschleiß von Teilen führen, und keine Möglichkeit für Verunreinigungen (wie Öl), sich einzumischen Betriebs. Resolver werden aufgrund ihrer mechanischen Robustheit und Leistung häufig in extrem anspruchsvollen Situationen eingesetzt, z. B. bei der Winkelmessung in Militärwaffen.

Resolver sind jedoch im Vergleich zu Alternativen tendenziell groß und relativ kostspielig und benötigen relativ viel Strom, was bei Anwendungen mit geringem Stromverbrauch oft nicht akzeptabel ist. Sie erfordern auch eine relativ komplexe Schaltung zur Erzeugung und Demodulation der AC-Wellenformen, obwohl dies bei modernen ICs ein viel geringeres Hindernis darstellt. Sie bieten eine absolute Positionsanzeige beim Einschalten und erfordern keine Bewegung zum Indexieren oder Bestimmen des Anfangswinkels. Diese Funktion ist in manchen Situationen ein Muss und in anderen völlig egal.

Codierung für Position, nicht für Daten

Ein optischer Encoder (der Begriff Encoder bezieht sich hier nicht auf die Codierung digitaler Daten) in einer inkrementellen Positionsanzeige verwendet eine Lichtquelle (LED), zwei Photosensoren in Quadratur und eine Glas- oder Kunststoffscheibe dazwischen (Abbildung 3). Die Scheibe hat feine geätzte Linien, die von ihrer Mitte ausgehen, und während sie sich dreht, sehen die Sensoren Muster aus Hell und Dunkel.

Die Anzahl der Zeilen auf der Platte und einige andere Techniken bestimmen die Auflösung, die typischerweise 1.024, 2.048 oder sogar bis zu 4.096 Zählungen pro Umdrehung beträgt. Anders als der transformatorähnliche Resolver war der optische Encoder bis zur Entwicklung von langlebigen LEDs und effizienten Fotosensoren kein Gerät für den Massenmarkt.

Die physikalische Anordnung der Sensoren lässt den Encoder die Drehrichtung bestimmen. Eine einfache Schaltung übersetzt die Impulsfolgen von den beiden Sensoren (als A/B-Ausgänge bezeichnet) in zwei Bitströme, die sowohl Bewegung als auch Richtung anzeigen (Abbildung 4).

Der Encoder ist ein inkrementeller, kein absoluter Bewegungsindikator. Um die absolute Position zu bestimmen, fügen die meisten Encoder eine dritte Spur und einen Fotosensor als Indikator-Nullbezugsspur hinzu; Die Welle muss sich weit genug drehen, um die Nullreferenzposition zu passieren, damit dies signalisiert wird. Echte relative Positionsanzeige kann zu einem optischen Encoder hinzugefügt werden, aber diese erhöht die Komplexität der Einheit.

Optische Encoder bieten eine sehr gute Auflösung, sind aber nicht so robust wie Resolver. Schmutz kann den Strahlengang stören und die Encoderscheibe verschmutzen. Ihre Leistung ist jedoch für viele Anwendungen mehr als ausreichend und sie sind klein, leicht, stromsparend, einfach anzuschließen und kostengünstig.

Typische optische Encoder für Motor- und Rotationsanwendungen sind die ähnlichen Zweikanalmodule HEDS-9000 und HEDS-9100 von Avago Technologies (Broadcom). Diese leistungsstarken, kostengünstigen Module bestehen aus einer LED-Quelle mit Linse und einer integrierten Detektorschaltung, die in einem kleinen, C-förmigen Kunststoffgehäuse untergebracht sind, zusammen mit Ansteuer- und Schnittstellenelektronik (Abbildung 5). Sie haben eine stark kollimierte Lichtquelle und eine spezielle physikalische Anordnung des Fotodetektors, sodass sie sehr tolerant gegenüber Montagefehlern sind. (Die als Coderad bezeichnete Scheibe ist separat erhältlich, mit einer Auflösung von 500 CPR und 1.000 CPR für das HEDS-9000 und zwischen 96 CPR und 512 CPR für das HEDS-9100. Die Module bieten zwei TTL-kompatible Kanäle A und B digitale Ausgänge und benötigen eine einzelne 5-V-Versorgung.)

Die AMT10-Serie von CUI ist eine Alternative zum optischen Encoder, die auf kapazitiven Prinzipien statt auf optischen basiert (Abbildung 6). Diese Encoder bieten eine Reihe von robusten, hochpräzisen, modularen Einheiten, die in inkrementellen und absoluten Versionen erhältlich sind, mit einer Auflösung von bis zu 12 Bit (4.096 Zähler), die vom Benutzer aus 16 Werten über einen Dual-In-Schalter mit vier Positionen ausgewählt werden kann. Leitungspaket (DIP) Schalter. Die Complementary Metal Oxide Semiconductor (CMOS)-kompatiblen A/B-Quadraturausgänge dieser Einheiten werden über eine standardmäßige serielle Peripherieschnittstelle (SPI) gemeldet.

Im Gegensatz zu optischen Encodern verwenden die CUI AMT-Geräte ein sich wiederholendes, geätztes Leitermuster auf den beweglichen und nicht beweglichen Teilen des Encoders. Wenn sich der Codierer dreht, nimmt die relative Kapazität zwischen den beiden Teilen zu und ab, und diese Änderung der Kapazität wird erfasst, etwas analog zu den Ausgängen der Fototransistoren in einem optischen Codierer. Schmutz und andere Verunreinigungen wirken sich hier kaum nachteilig aus.

Denken Sie daran, dass ein Resolver oder Encoder auch ein mechanisches Gerät ist, bei dem sowohl Montageaspekte als auch Anforderungen an die elektrische Kompatibilität berücksichtigt werden müssen. Zur Minimierung von Lagerungs- und Bestandsproblemen bietet CUI die AMT10-Serie mit einer breiten Palette an Hülsen, Abdeckungen und Montagebasen an, sodass derselbe grundlegende Drehgeber für eine Vielzahl von Wellendurchmessern und Installationen verwendet werden kann.

Resolver und Encoder können grundlegende Anzeigen mit einer Auflösung von bis zu 1/100 Grad (0,6 Bogenminuten) oder besser erzeugen, aber die Genauigkeit ist nicht dasselbe wie die Auflösung (wiederum beschäftigen sich einige Anwendungen mehr mit einem dieser als mit dem anderen). . Unabhängig davon, ob das Design einen Resolver oder einen Encoder verwendet, treten Fehlerquellen aufgrund von Temperatur, Geschwindigkeit der Verfolgung von Änderungen, unerwünschten Phasenverschiebungen und anderen Faktoren auf. Die Anbieter dieser Einheiten haben jedoch Möglichkeiten entwickelt, viele dieser Mängel zu beseitigen, aufzuheben oder zu kompensieren, häufig durch Verwendung von IC-basierten Schaltungen zwischen dem Rohsensorausgang und dem aufbereiteten Ausgang, der an die Systemsteuerung geht.

Hall-Effekt-Geräte werden stark

Eine andere Klasse von Kodier- oder Sensorgeräten basiert ebenfalls auf einem althergebrachten Prinzip, das erfordert, dass moderne Halbleiterelektronik und Verpackungen allgemein erschwinglich, verfügbar und effektiv werden. Darüber hinaus ist die kritische Schnittstellenschaltung, die die winzige Spannung nutzen und sie einfach an ein System anschließen kann, jetzt auf dem Chip verfügbar, was die Verwendung dieser Technologie weiter vereinfacht. Hall-Effekt-Geräte können verwendet werden, um den Stromfluss durch einen Leiter, der Teil des Sensors ist, oder das Vorhandensein oder Fehlen eines nahe gelegenen Magnetfelds zu erfassen.

Was wir als Hall-Effekt kennen, wurde 1879 von Edwin Hall entdeckt; An einem elektrischen Leiter wird im rechten Winkel zu einem elektrischen Strom im Leiter und einem zum Strom senkrechten Magnetfeld ein Potentialunterschied – die Hall-Spannung – erzeugt (Abbildung 7).

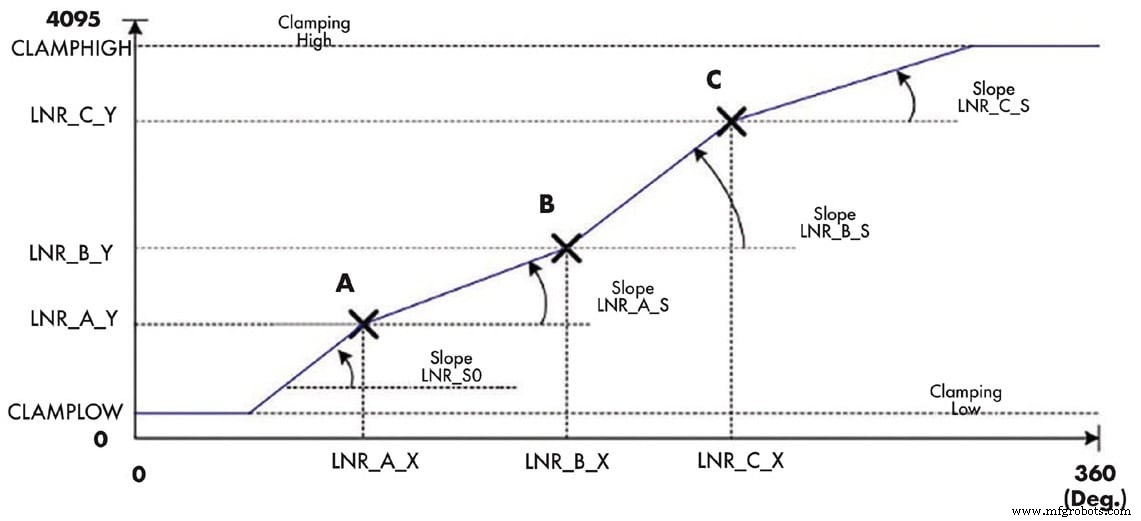

Einige Hall-Effekt-Sensoren gehen weit darüber hinaus, nur das Sensorelement selbst zu integrieren. Der Melexis MLX90367 Triaxis-Positionssensor ist ein monolithischer Absolutsensor-IC, der auf die Flussdichte reagiert, die orthogonal und parallel zur IC-Oberfläche angelegt wird. Es reagiert empfindlich auf die drei Komponenten der Flussdichte, wodurch der MLX90367 (mit dem richtigen Magnetkreis) die absolute Position jedes sich bewegenden Magneten (z. B. eine Drehposition von 0 bis 360°) decodieren kann.

Intern enthält dieses Gerät mit 12-Bit-Auflösung eine On-Chip-Signalverarbeitung mit einem Mikrocontroller und einem DSP (Abbildung 8), sodass es erforderliche Berechnungen sowie Korrekturen für inhärente Nichtlinearitäten und mehr durchführen kann (Abbildung 9). Es unterstützt auch eine breite Palette von vom Benutzer wählbaren Funktionen, Merkmalen und verschiedenen Ausgabeformaten, einschließlich eines erweiterten Formats mit integrierter Fehlerkorrektur namens SENT (SAE J2716-2010), das in Automobilanwendungen weit verbreitet ist.

Die meisten magnetischen Hall-Effekt-Encoder verwenden ein Rad, das an der Motorwelle befestigt ist, und das Rad hat einen Satz magnetisierter Nord- und Südpole um seinen Umfang; es ist die magnetische Analogie zum geschlitzten Rad des optischen Codierers. Das Rad besteht normalerweise aus einem spritzgegossenen Ferrit, der in die Polanordnung eingebettet ist. Ein typisches Rad ist mit 32 Polen (16 Nord- und 16 Südpole) magnetisiert, sodass die Auflösung weitaus geringer ist als bei einem optischen Encoder oder Resolver, aber für viele Situationen oft ausreichend ist. Eine typische Installation hat drei Hall-Effekt-Sensoren, die elektrisch um 120° voneinander beabstandet sind, um die Kommutierung des Rads zu erfassen.

Zusammenfassung

Konstrukteure, die Motorposition, -geschwindigkeit oder -beschleunigung erfassen müssen, haben eine Vielzahl von Optionen, die die vielen Schlüsselparameter und Leistungsattribute abdecken. Resolver, optische und kapazitive Encoder und Hall-Effekt-Geräte haben alle eine lange und bewährte Erfolgsgeschichte sowie umfassende Unterstützung durch Anwendungs-Know-how.

Die Wahl kann von einem übergeordneten Faktor bestimmt werden – wie z. B. Robustheit oder geringer Stromverbrauch – oder von traditioneller und üblicher Verwendung in einer bestimmten Situation. Sobald die zu verwendende Basistechnologie festgelegt ist, sind viele praktikable Anbieter und Teile von jedem verfügbar, sodass die Entscheidung für ein bestimmtes Gerät einige Recherchen erfordern kann, um die Kompromisse besser zu verstehen.

Dieser Artikel wurde von Bill Schweber für Mouser Electronics, Mansfield, TX, geschrieben. Weitere Informationen finden Sie hier .

Sensor

- Renesas erweitert Mikrocontroller-Optionen für die Servosteuerung in Industrierobotern

- Induktiver Positionssensor für Industriemotoren bietet hohe Geschwindigkeit und hohe Genauigkeit

- 5 Fragen, die Sie sich stellen sollten, wenn Sie Materialien für moderne Produkte auswählen

- Ultraempfindlicher, widerstandsfähiger Sensor für intelligente Textilien

- Tragbarer Gassensor für Gesundheits- und Umweltüberwachung

- Miniaturisierter, drahtloser Sauerstoffsensor für kranke Säuglinge

- Weicher Sensor erhöht die Fingerspitzenempfindlichkeit für Roboter

- Ultradünner Sensor für intelligente Kontaktlinsen

- Induktiver berührungsloser Positionssensor

- Sensorfolie für die Luft- und Raumfahrt