Mit intelligenten elektrischen Stellantrieben wird die Messlatte für Ergonomie höher gelegt

Elektrische Linearantriebe bieten seit langem ergonomische Vorteile, indem sie sich wiederholende, schmutzige oder gefährliche Aufgaben automatisieren. Kürzlich hat die Integration von Onboard-Intelligenz in elektrische Stellantriebe deren ergonomischen Beitrag auf ein neues Niveau gehoben. Intelligente Funktionen wie digitale Motorsteuerung, Positionsrückmeldung, Synchronisation und Echtzeitüberwachung machen es noch einfacher, Automatisierung anzuwenden, um den Komfort, die Sicherheit und die Effizienz am Arbeitsplatz zu verbessern.

Digitale Motorsteuerung

Herkömmliche Stellantriebe hängen oft von großen, energieeffizienten Relais oder unabhängigen Steuerungen ab, um die Stellantriebe auszufahren, einzufahren oder anzuhalten. Durch die Verwendung von Onboard-Elektronik zur Leistungsverwaltung kann der Strom an den Schaltern oder Kontakten von 20 A auf unter 22 mA reduziert werden, was ein einfacheres, kostengünstigeres Systemdesign ermöglicht. Bediener können von einer einfachen Steuerung aus fahren und die Stellantriebsrichtung ändern.

Stellen Sie sich einen Arbeitsbereich vor, in dem Arbeiter Komponenten handhaben, die mehr als 100 Pfund wiegen und häufiges Greifen und Bücken erfordern. Wenn ihr Arbeitstisch durch Aktuatoren mit Low-Level-Schaltung gesteuert würde, könnte jeder Benutzer die Höhe auf ein Niveau einstellen, das ein minimales Bücken oder Strecken erfordert, wodurch die Ermüdung verringert und gleichzeitig die Produktivität verbessert wird (Abbildung 1).

Herkömmliche Aktuatorbaugruppen könnten solche Einstellungen zwar ermöglichen, sie würden jedoch eine externe Motorumschaltung erfordern, die mehr Energie verbraucht und manuell durchgeführt werden muss. Durch die elektronische Steuerung des Kreislaufflusses sind jedoch alle diese Schaltungen in das Aktuatorgehäuse eingebettet, was auch eine schlankere, sauberere Einstellung ohne externe Verkabelung bietet.

Die Automatisierung der Motorumschaltung hat auch Sicherheitsvorteile. Ein Aktuator zieht je nach Last zwischen 20 und 40 Ampere. Die Minimierung der Exposition gegenüber diesem Strom während der Installation und des Betriebs ermöglicht eine bessere ergonomische Kontrolle und reduziert gleichzeitig die potenzielle Stromschlaggefahr durch Relais mit hoher Stromstärke.

Digitale Positionsrückmeldung

Intelligente elektrische Stellantriebe (Abbildung 2) ermöglichen nicht nur Feineinstellungen der Position, sondern liefern auch Echtzeit-Feedback über das Ausmaß dieser Anpassungen. Sie können während des gesamten Hubs über den Ort der Last berichten. Im Beispiel des Arbeitstisches in Abbildung 1 konnten sie Daten zum Standort der Last erfassen und diese mit voreingestellten Parametern vergleichen, um einen konsistenten Betrieb zu gewährleisten.

Neben der digitalen Positionsrückmeldung kommt die Möglichkeit, die Geschwindigkeit zu messen und zu steuern. Angenommen, Sie automatisieren das Heben oder Senken einer schweren Tür, die eine bestimmte Maschine abschirmt oder eine Trennwand bildet. Der Mikrocontroller könnte Impulszahlen von einem Encoder empfangen und die Fahrstrecke und -geschwindigkeit basierend auf der Anzahl der innerhalb eines festgelegten Zeitintervalls empfangenen Impulse berechnen. Um beim Beispiel der schweren Tür (Abbildung 3) zu bleiben, würde dies ermöglichen, die Geschwindigkeit so einzustellen, dass sie sich am Ende des Hubs verlangsamt, wodurch verhindert wird, dass die Tür zuschlägt, bevor der Bediener Zeit hat, die Öffnung freizugeben.

Analoges Positionsfeedback

Die digitale Positionsrückmeldung ist eine der einfachsten Möglichkeiten, die Stellantriebsgeschwindigkeit zu messen, aber sie ist nicht einfach zu programmieren, da sie sich nicht an die Positionen erinnert, die sie nach einem Stromausfall oder einer Abschaltung meldet. Intelligente Aktuatoren, die mit analogen Potentiometern ausgestattet sind, können jedoch genaue Positionsinformationen von Potentiometern im Aktuatorgetriebe erhalten, das Spannungssignale sendet, die Benutzer über die Antriebsgeschwindigkeit und -richtung informieren – vom Anfang bis zum Ende des Hubs. Sie merken sich diese Position, sodass Sie bei einem Stromausfall nicht in eine Ausgangsposition zurückkehren und das Gerät zurücksetzen müssen.

Ein zuverlässiger Positionsspeicher ermöglicht die Entwicklung von Anwendungen, die ergonomische Einstellungen für jeden Benutzer speichern, sodass der Arbeitsplatz auf der Grundlage von Faktoren wie Größe, gespeicherten Verfahren oder Benutzerpräferenzen an mehrere Personen angepasst werden kann.

Synchronisation

Die ergonomischen Vorteile intelligenter elektrischer Stellantriebe sind noch ausgeprägter, wenn sie mit mehreren Stellantrieben verwendet werden. Sie können Stellantriebe so einstellen, dass sie sich automatisch an wechselnde Lasten anpassen. Eine Flugzeugmontageanwendung, bei der beispielsweise fünf oder zehn Arbeiter den Rumpf fertigstellen, könnte sie mit einer Plattform unterstützen, die hoch über dem Boden angehoben werden muss.

Wenn Arbeiter sich auf der Plattform bewegen, verlagert sich das Gewicht auf verschiedene Teile der Plattform, was zu einem möglichen Ungleichgewicht führt. Intelligente Aktuatoren, die sich an verschiedenen Punkten unter der Plattform befinden (z. B. einer an jeder Ecke), könnten so eingestellt werden, dass sie sich selbst anpassen, um zu kompensieren, wenn sich die Last während der synchronen Aktuatorbewegung verschiebt (Abbildung 4).

Das Vornehmen von Anpassungen, die diesen Verschiebungslasten entgegenwirken, erfolgt sowohl mit Geschwindigkeitssteuerung als auch mit Positionsrückmeldung. Stellantriebe kommunizieren über ein internes Netzwerk miteinander, lesen die Geschwindigkeit des anderen basierend auf dem Positionsfeedback und passen sich entsprechend an.

Dies mit digitalem Feedback führt jedoch zu einem stotternden Schritt, den Designer vermeiden können, indem sie sowohl Position als auch Geschwindigkeit in die Feedback-Schleife einbeziehen und sie basierend auf der Geschwindigkeit der Betätigung und der Position anpassen lassen. Dies bietet einen ergonomischen Vorteil, der eine sich verschiebende Last reibungslos von mehreren Punkten anhebt und unhandliche Lasten wie Plattformen, Sitze und schwere Türen ausgleicht.

Die Steuerung mehrerer herkömmlicher Aktuatoren ist möglich, aber ein ungenauer, zeitaufwändiger und arbeitsintensiver Vorgang, der die Aktuatoren zusätzlich belastet und schließlich zu einer Blockierung oder einer anderen Fehlfunktion führt. Die intelligente Aktuatorsynchronisierung eliminiert das Rätselraten und führt zu einer ausgewogenen, gleichmäßigen und gut positionierten Bewegung.

Echtzeitüberwachung

Intelligente elektrische Stellantriebe können fortlaufende Überwachungsergebnisse für Temperatur, Strom, Geschwindigkeit, Spannung und andere Variablen zurückgeben, was eine erweiterte Zustandsüberwachung, Diagnose und Fehlerbehandlung ermöglicht. Die Rückmeldung kann bis zu zehnmal pro Sekunde erfolgen, da sich der Aktuator kontinuierlich selbst testet. Wenn ein Problem erkannt wird (z. B. das Überschreiten einer Temperaturschwelle), kann der Stellantrieb mitten im Hub anhalten oder seine programmierte Bewegung beenden – entweder vollständig eingefahren oder ausgefahren – anhalten und ein Fehler-Flag an den Computer senden, alles in einem Bruchteil einer Sekunde zweitens.

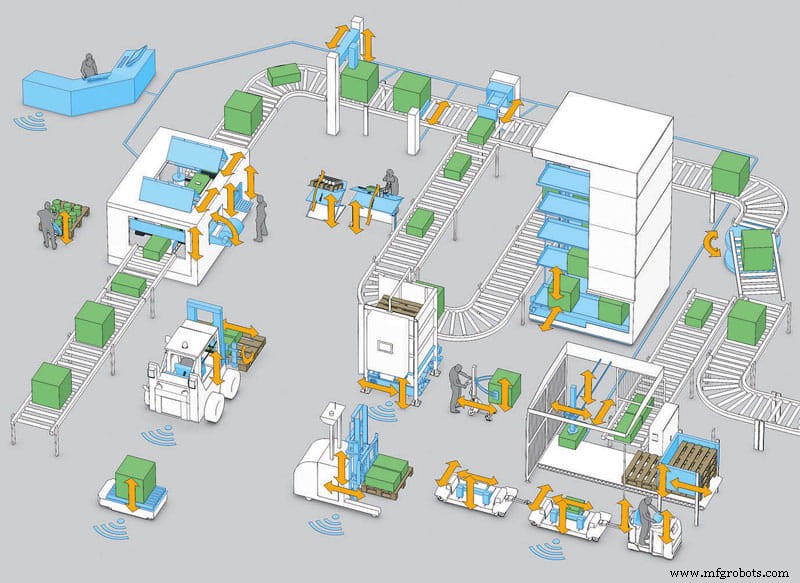

Ein solches Feedback ermöglicht es Benutzern, sich von ihrem Betrieb zurückzuziehen, um Nutzungsmuster, Geschwindigkeit und Position zu analysieren, um den Betrieb benutzerfreundlicher, sicherer und effizienter zu gestalten. Dies ist besonders wertvoll in Werksautomatisierungsumgebungen, die mehrere Geräte integrieren (Abbildung 5). Gesammelte Daten können zeigen, wie oft ein Arbeitsplatz angehoben und abgesenkt oder wie oft eine Tür geöffnet und geschlossen wurde. Dies kann mit der Betriebshistorie oder den Best Practices der Branche verglichen werden, um das Zellendesign zu verbessern.

Betriebsdaten können auch mit Verletzungsberichten kreuztabelliert werden, was auf die Notwendigkeit ergonomischerer Analysen hinweisen kann. Wenn beispielsweise ein Aktuator, der eine Crimpmatrize positioniert, ständig Überlastungen meldet, könnte dies auf eine Häufigkeit von Personen hinweisen, die sich verletzen, und könnte identifizieren, an welcher Zelle dies geschieht, zu welcher Tageszeit und welche Schichten möglicherweise betroffen sind.

Diversifizieren, um zu überleben

Die vielen Funktionen, die in intelligente elektrische Stellantriebe integriert sind, ermöglichen es Benutzern, eine Anwendung mit Blick auf eine vereinfachte Konstruktion anzugehen. Die Fähigkeit, die Aktuatoren über digitale Mittel zu steuern, digitales oder analoges Feedback bereitzustellen, die Synchronisierung mehrerer Aktuatoren zu ermöglichen oder eine Echtzeitüberwachung für Metriken hinzuzufügen, bietet die erforderlichen Tools, um die Arbeit in einem Paket zu erledigen. Wenn sich Benutzer jetzt eine Anwendung ansehen, können sie eine Automatisierungslösung bereitstellen, die über die grundlegende Funktionalität einer Hin- und Herbewegung hinausgeht.

Intelligente elektrische Stellantriebe bieten Plug-and-Play-Bewegungen über mehrere Achsen automatisierter Prozesse ohne die Komplikationen anderer Automatisierungstechnologien wie Hydraulik- oder Pneumatikzylinder. Durch vorherige Überprüfung der Anwendungsanforderungen stellt der Benutzer möglicherweise fest, dass die Fähigkeit des intelligenten Stellantriebs, Bewegungen zu steuern, sich an die Position zu erinnern oder Anwendungsmetriken bereitzustellen, sich von einer Vielzahl anderer Technologien abheben kann.

Da Maschinenbauer und Endbenutzer gleichermaßen in die Zukunft blicken, werden ihre Automatisierungslösungen über die Grundfunktionalität hinausgehen und weiterhin einfachere Lösungen, eine längere Lebensdauer der Geräte und langfristige Sicherheit bieten.

Je intrinsischer diese Kontrollfähigkeit dem Gerät innewohnt, desto weniger steht sie zwischen dem Benutzer und den ultimativen Vorteilen, die er erwartet. Der Lohn liegt in der Mitarbeiterzufriedenheit, Sicherheit, Gesundheit und Produktivität – von denen alle im Wertstrom profitieren.

Dieser Artikel wurde von Chris Diak, Automation Product Sales Manager bei Motion Industries (Birmingham, AL) und Travis Gilmer, Product Line Specialist – Linear Actuators bei Thomson Industries (Radford, VA) verfasst.

Sensor

- Drucken der Sicherung 1 mit der Sicherung 1

- Was mache ich mit den Daten?!

- Die Geheimnisse einer IoT-Infrastruktur mit einer intelligenten Stadt

- Anhebung der Qualitätsstandards durch die industrielle Revolution 4.0

- Smart Procurement gleicht KI mit HI aus

- Machen Sie die Getränkeindustrie intelligenter mit einem IoT-betriebenen Füllstandsüberwachungssystem

- Hinzufügen von Intelligenz zum Transportsektor mit Smart Asset Management

- Elektrische Stellantriebe vs. hydraulische Stellantriebe

- Die Rolle elektrischer Stellantriebe in der Automatisierung

- Elektrische Stellantriebe vs. pneumatische Stellantriebe