4M demonstriert die Herstellung von Carbonfasern mit großem Durchmesser

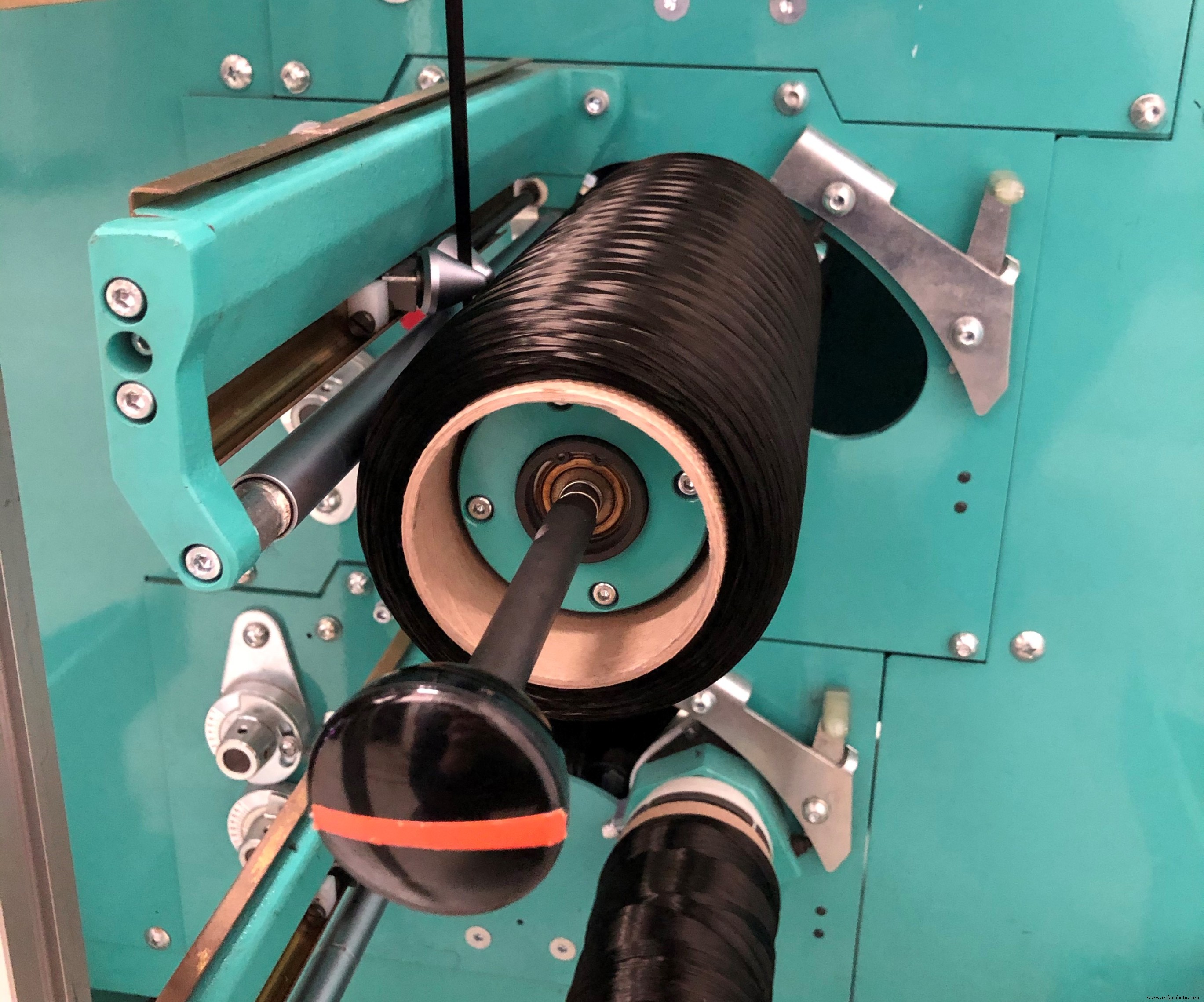

4M Carbon Fiber Corp. (Knoxville, Tennessee, USA) gab am 23. April bekannt, dass es eine Kohlenstofffaser aus Filamenten mit relativ großem Durchmesser unter Verwendung seiner patentierten Plasmaoxidationstechnologie mit einem Polyacrylnitril (PAN)-Precursor in Textilqualität hergestellt hat, das von einem der seine Partner Dralon GmbH (Dormagen, Deutschland).

4M und Dralon haben gemeinsam den kostengünstigen PAN-Precursor in Textilqualität entwickelt, der in der Lage ist, eine 10K-Tow-Carbonfaser mit Filamenten von etwa 9,6 µm Durchmesser (im Vergleich zu 6-7 µm bei typischen Fasern) herzustellen. In Vorarbeiten mit dem Precursor hat 4M nach eigenen Angaben eine Verweilzeit für die Oxidationsphase bei der Kohlefaserherstellung von nur 52 Minuten erreicht. Laut 4M ist dies erheblich schneller als die konventionelle Oxidation von kommerziellen (kleineren Durchmesser) PAN-Vorstufen. Laut 4M wird die Arbeit mit dem textilen PAN fortgesetzt, um die Materialeigenschaften weiter zu verbessern und den Prozess zu optimieren.

4M stellt fest, dass Kohlenstofffasern mit großem Durchmesser bisher nicht im Maßstab hergestellt wurden, hauptsächlich aufgrund von Herausforderungen im Zusammenhang mit der Oxidationsstufe. 4M sagt, dass die größeren Filamente mit konventioneller Oxidationstechnologie lange Verweilzeiten und zusätzliche Energie benötigen, wodurch eine Kohlefaser entsteht, die wirtschaftlich nicht rentabel ist. Darüber hinaus, so 4M, neigen Kohlenstofffasern mit großem Durchmesser dazu, aufgrund von Defekten, die während der herkömmlichen Oxidation eingebracht werden, eine unterdurchschnittliche Leistung zu erbringen. Aus diesen Gründen bieten Carbonfaserhersteller laut 4M keine kommerziellen Carbonfasern mit großem Durchmesser an.

Die Vorteile einer Kohlefaser mit großem Durchmesser sind niedrigere Kosten und eine bessere Leistung, sagt 4M. Ein Filament mit größerem Durchmesser führt zu Kosteneinsparungen während des gesamten Herstellungsprozesses, von der Herstellung des Vorprodukts bis zur Umwandlung von Kohlefasern, die sich am besten in einem erhöhten Massendurchsatz bemerkbar machen, behauptet das Unternehmen. Kombinieren Sie diese Einsparungen mit dem kostengünstigen Vorläufer, den Dralon normalerweise produziert, und die Gesamtkosteneinsparung wird erheblich.

Kohlefasern sind für ihre hohe Zugfestigkeit bekannt, aber sie sind nicht besonders druckfest, insbesondere im Vergleich zu Glasfasern. Laut 4M können Kohlenstofffasern mit größerem Durchmesser jedoch eine deutlich höhere Druckfestigkeit aufweisen. Fortschritte in diesem Aspekt könnten neue Anwendungen sowie Wachstum in bestehenden Märkten ermöglichen, beispielsweise bei Rotorblättern von Windkraftanlagen.

Faser

- Kohlenstofffasern

- 3 Vorteile einer Kohlefaser-Uhr

- Was ist Kohlefaser:5 außergewöhnliche Vorteile

- Was ist unidirektionale Kohlefaser?

- 5 überraschende Kohlefaserprodukte

- Kann Kohlefaser recycelt werden?

- Vorteile von Carbonfaser-Schuhen

- Kohlenstofffasern in Luft- und Raumfahrtanwendungen

- Kohlenstofffasern in Automobilanwendungen

- Wie wird Kohlefaser hergestellt?