Faserverstärkter Kunststoff (FRP) in Aktion!

Faserverstärkter Kunststoff (FRP) gewinnt schnell an Popularität in Märkten, die eine Alternative zu Stahl suchen. Die USA schätzt die Nachfrage im Jahr 2017 auf 4,3 Milliarden Pfund, und das ist bei einem so vielseitigen Produkt nicht verwunderlich. Viele Branchen wie die Luft- und Raumfahrt, das Militär und das Bauwesen verwenden FRP aufgrund seiner Festigkeit, seines geringen Gewichts und seiner Widerstandsfähigkeit gegenüber den Elementen.

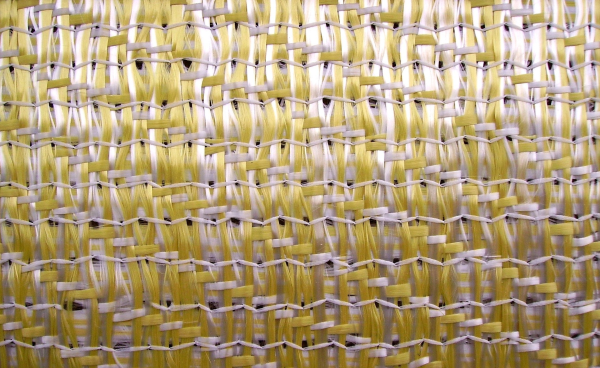

FRP gibt es in verschiedenen Formen. Viele verschiedene Faserverstärkungen sind erhältlich, darunter Glas, Carbon, Basalt und Aramid.  Diese Fasern können gewebt, genäht oder geflochten werden, um eine erhöhte Steifigkeit und Zugfähigkeit zu gewährleisten, während das Harz die Fasern bindet in eine feste Matrix. Füllstoffe und Additive werden nicht nur verwendet, um die Herstellungskosten von faserverstärktem Kunststoff zu senken, sondern reduzieren auch die Schrumpfung und verbessern die mechanischen und physikalischen Eigenschaften.

Diese Fasern können gewebt, genäht oder geflochten werden, um eine erhöhte Steifigkeit und Zugfähigkeit zu gewährleisten, während das Harz die Fasern bindet in eine feste Matrix. Füllstoffe und Additive werden nicht nur verwendet, um die Herstellungskosten von faserverstärktem Kunststoff zu senken, sondern reduzieren auch die Schrumpfung und verbessern die mechanischen und physikalischen Eigenschaften.

Wie halten faserverstärkte Kunststoffe gegen Stahl stand? Diese Verbundwerkstoffe haben viele ausgezeichnete strukturelle Eigenschaften, einschließlich hoher Festigkeit, Ermüdungsbeständigkeit und hoher Beständigkeit gegenüber erhöhter Temperatur, Abrieb, Korrosion und Chemikalien. Bewehrungsmaterialien wiegen außerdem nur 1/3 so viel wie Stahl und sind aufgrund ihres geringen Gewichts einfacher zu transportieren und während der Bauphase zu handhaben, was die Projektzeit verkürzt. FRP behält tatsächlich ähnliche und manchmal bessere Toleranzen und Materialstärken bei als Stahl oder Aluminium.

Hier sind drei Branchen, in denen FRPs einen großen Unterschied machen:

1. Bauindustrie

Derzeit wird FRP am häufigsten für Brückenüberbauten und Brückendecks verwendet . Die allererste in den USA errichtete Brücke aus GFK wurde 1996 in Russell, Kansas, errichtet. Aufgrund des geringen Gewichts des Materials benötigte das Arbeitsteam nur einen Tag, um den Überbau zu installieren. Im Jahr 2005 wurde die historische Broadway Bridge in Portland, Oregon  (Bild rechts) wurde renoviert, um das Stahlgitterdeck durch ein solides GFK-Deck zu ersetzen, das eine bessere Traktion bieten könnte nass und wäre auch korrosionsbeständiger als das Metall. FRP wird verwendet, um vorhandene Träger und Säulen von Gebäuden zu verstärken und zu verstärken. FRP wird auch häufig für Sicherheitsanwendungen wie Handläufe verwendet. Der einzige Nachteil bei der Verwendung faserverstärkter Polymere scheinen die höheren Anschaffungskosten zu sein, obwohl dies die niedrigeren prognostizierten Lebenszykluskosten für Wartung und Reparatur ausgleicht.

(Bild rechts) wurde renoviert, um das Stahlgitterdeck durch ein solides GFK-Deck zu ersetzen, das eine bessere Traktion bieten könnte nass und wäre auch korrosionsbeständiger als das Metall. FRP wird verwendet, um vorhandene Träger und Säulen von Gebäuden zu verstärken und zu verstärken. FRP wird auch häufig für Sicherheitsanwendungen wie Handläufe verwendet. Der einzige Nachteil bei der Verwendung faserverstärkter Polymere scheinen die höheren Anschaffungskosten zu sein, obwohl dies die niedrigeren prognostizierten Lebenszykluskosten für Wartung und Reparatur ausgleicht.

2. Automobilindustrie

Auch in der Automobilindustrie taucht FRP immer mehr auf. Kohlefasern wurden früher ausschließlich in Rennwagen verwendet  aber BMW hat den i3 vorgestellt, der den ersten Versuch darstellt, ein weitgehend aus Kohlefaser bestehendes Auto in Serie herzustellen. Das Material machte das Auto zwar leichter – und konnte damit schneller fahren als das meistverkaufte Elektroauto –, aber das geringe Gewicht macht das Auto auch kraftstoffeffizienter und hat das Potenzial, Treibhausgase und andere Emissionen zu reduzieren, wenn der Kohlefaser-Trend Fahrt aufnimmt . Die Kehrseite sind (wieder) die hohen Kosten, Abfallentsorgung – das Material kann nicht von einem Auto wiederverwendet werden, um ein anderes zu bauen – und Reparatur. Die anfänglichen Kosten von BMW für den Aufbau einer Fabrik für faserverstärkte Kunststoffe, die eine konstante Versorgung mit dem Material gewährleisten konnte, waren beachtlich. Wenn Stahl aufprallt, verbiegt und verformt er sich, aber Kohlefasern zerfallen. Dies sorgt für einen sehr effizienten Energiedissipationsmechanismus, aber wenn das Material bricht und die Fasern zerfallen, kann dies zu unvorhersehbaren Ergebnissen führen.

aber BMW hat den i3 vorgestellt, der den ersten Versuch darstellt, ein weitgehend aus Kohlefaser bestehendes Auto in Serie herzustellen. Das Material machte das Auto zwar leichter – und konnte damit schneller fahren als das meistverkaufte Elektroauto –, aber das geringe Gewicht macht das Auto auch kraftstoffeffizienter und hat das Potenzial, Treibhausgase und andere Emissionen zu reduzieren, wenn der Kohlefaser-Trend Fahrt aufnimmt . Die Kehrseite sind (wieder) die hohen Kosten, Abfallentsorgung – das Material kann nicht von einem Auto wiederverwendet werden, um ein anderes zu bauen – und Reparatur. Die anfänglichen Kosten von BMW für den Aufbau einer Fabrik für faserverstärkte Kunststoffe, die eine konstante Versorgung mit dem Material gewährleisten konnte, waren beachtlich. Wenn Stahl aufprallt, verbiegt und verformt er sich, aber Kohlefasern zerfallen. Dies sorgt für einen sehr effizienten Energiedissipationsmechanismus, aber wenn das Material bricht und die Fasern zerfallen, kann dies zu unvorhersehbaren Ergebnissen führen.

3. Luft- und Raumfahrtindustrie

Auch Flugzeughersteller profitieren von diesem Kraftpaket. Die Boeing 787 verwendet in ihrer Flugzeugzelle und Primärstruktur stärker faserverstärkte Kunststoffmaterialien als frühere Verkehrsflugzeuge und bietet im Vergleich zu konventionelleren Aluminiumkonstruktionen eine Gewichtseinsparung von durchschnittlich 20 %. Verbundmaterialien ermöglichen die Konstruktion einer leichteren, einfacheren Struktur, die die Effizienz des Flugzeugs erhöht, den Treibstoffverbrauch reduziert und den Wartungsaufwand reduziert. Darüber hinaus führt die einzigartige einteilige Laufkonstruktion aus Verbundwerkstoff der 787 dazu, dass Längshautspleiße eliminiert werden, was nicht nur Gewicht und Widerstand reduziert, sondern auch den Wartungsaufwand erheblich reduziert, da keine zusätzlichen Verbindungen, Befestigungselemente oder Spleißplatten vorhanden sind.

Insgesamt sind faserverstärkte Polymere machen sich aufgrund ihres hohen Steifigkeits-Gewichts-Verhältnisses, ihrer hohen Festigkeit und ihrer Beständigkeit gegen Korrosion, Ermüdung und Chemikalien einen Namen.

Haben Sie Erfahrung mit faserverstärkten Polymerverbundwerkstoffen? Bitte in den Kommentaren unten teilen!

Suchen Sie nach weiteren Informationen zu FRPs? Sehen Sie sich unseren Leitfaden zu hochfesten technischen Kunststoffen an.

Harz

- Globale Marktprognose 2017-2023 für glasfaserverstärkte Materialien

- Was ist Plastik? FAQs

- Ein Leitfaden für Anfänger zu faserverstärkten Kunststoffen (FRP)

- Kriechen in Kunststoffmaterialien

- Kohlefaserverstärkter Kunststoff (CFK)

- Faserblüten- und pultrudierte Produkte

- Ist es glasgefüllt oder glasverstärkt?

- Langfaserverstärkter Nylon-Verbundstoff ersetzt Aluminium-Motorgehäuse

- Herstellung stärkerer IM-Teile mit faserverstärkten und gefüllten Materialien

- SIGRASIC® kohlefaserverstärkter Siliziumkarbid-Filz