Interview mit einem Experten:Spencer Wright von pencerw.com und nTopology

Fast jeder, der in der Welt der Fertigung tätig ist, hat irgendwann den Blog oder den Fertigungs-Newsletter von Spencer Wright durchgeblättert. Spencer ist ein langjähriger Experte für Workflows für die additive Fertigung von Metallen und Head of Research &Partnerships bei nTopology. Spencer war so freundlich, sich mit RP Platform zusammenzusetzen, um seinen Hintergrund sowohl in der AM- als auch in der konventionellen Fertigung zu besprechen, seine aktuelle Arbeit an der Entwicklung optimierter Arbeitsabläufe und seine Einschätzung, wie sich das Feld in naher Zukunft entwickeln wird.

Wie ist Ihr Interesse am 3D-Druck entstanden?

Ich habe mich für Metalldruck interessiert, nur weil es cool klang!

Mein Hintergrund liegt in der traditionellen Fertigung. Ich bin Projektmanager, Produktmanager, ein ziemlich anständiger Maschinenbauer… Ich habe mehrere Jahre lang maßgeschneiderte Fahrradrahmen gebaut. Danach arbeitete ich in einer Prototypenwerkstatt, in der wir elektromechanische Baugruppen entwickelten, und sammelte einige Erfahrungen im Design von Embedded-Systemen.

Ich zog 2012 nach New York und machte einen Schritt zurück und überlegte, worauf ich mich konzentrieren wollte, während ich weiterhin an konventionell hergestellten Sachen arbeitete. Aber ich habe nach etwas anderem gesucht. Makerbot und Shapeways waren damals wirklich groß in der New Yorker Hardware-Szene. Beides sind wirklich interessante Unternehmen, aber mit einem Hintergrund in mechanischen Dingen – strukturellen, funktionalen Dingen – wurde ich neugierig und hörte von ein paar verschiedenen Metalldrucktechnologien. Dies war ungefähr zur gleichen Zeit, als GE Morris erwarb, was hier in den USA für Furore sorgte. Ich freundete mich mit einer Reihe von Leuten an, die in einem Strategieunternehmen namens Undercurrent arbeiteten, das zu dieser Zeit viel mit GE zusammenarbeitete, und kam schließlich in Vollzeit zu ihnen.

Durch diese Arbeit wurde ich auf die Metallpulverbettfusion aufmerksam. Es gab viel Marketing darüber, wie der 3D-Druck X, Y und Z verändern würde, aber ich dachte:"Lass uns hier etwas Kontext bekommen". Wir verfügen über äußerst stabile Fertigungsprozesse. Wir haben Strangpressen, wir haben Gießen, wir haben Schmieden, wir haben Zerspanung… Das sind Multimilliarden Dollar Industrien. Wie ist der Metalldruck im Vergleich zu ihnen?

Also fing ich an, mich damit zu befassen und stellte fest, dass diese Drucker etwa 1 Million US-Dollar kosten, was im Vergleich zu einer CNC-Fräse wie viel Geld aussah. Die Frage war also:"Was können sie drucken?" Die Bauplattformen hatten ungefähr die Größe eines Brotkastens, was ist also ein hochwertiges Teil, das in einen Brotkasten passt und von seinem geringen Gewicht oder einigen interessanten Designelementen profitieren könnte?

Der größte Teil der Metalldruckindustrie besteht heute aus Teilen für die Luft- und Raumfahrt, medizinischen Implantaten oder Öl und Gas, aber die Antwort, die mir einfiel, waren Fahrradteile. Es ist eigentlich eine großartige Branche, da die Leute viel Geld für etwas bezahlen, das nur ein bisschen leichter ist oder ein bisschen besser passt. Wenn Sie ein Teil drucken können, das wirklich einzigartig aussieht, ist das eindeutig futuristisch, solche Leute.

Ich wusste nichts über die Technologie, aber ich wusste, wie man Teile konstruiert, ich wusste, wie man Teile beschafft, und ich wusste, wie man Fragen stellt. Also nutzte ich diese drei Fähigkeiten (und die Tatsache, dass ich einen Blog und einen Newsletter hatte, was eine große Lücke auf dem Markt war) und arbeitete weiter daran. Ich entwarf und druckte Teile, schrieb dann darüber und es wurde einfach eine Sache. Während ich an Sachen arbeitete, bekam ich aus heiterem Himmel immer mehr Anrufe von Leuten in Unternehmen wie Siemens und Philips, die viel besser darin sind als ich. Es hat meine Stimme verbreitet und mir Zugang zu den Leuten in diesen Unternehmen verschafft, sodass ich Fragen stellen und herausfinden konnte, was sie durchmachten.

Zu dieser Zeit suchte ich nach etwas anderem in meiner Karriere. Ich habe mich entschieden, mich ganz auf Fertigungs- und Konstruktionsworkflows zu konzentrieren, und arbeite jetzt bei nTopology, die Konstruktionssoftware für den industriellen 3D-Druck herstellt. Das meiste, was ich tue, ist herauszufinden, wie sich unsere Software in den Rest der Werkzeugkette einfügt. Wie können wir die Arbeitsabläufe unserer Kunden über den gesamten Zyklus nachverfolgen und diese Erfahrung verbessern?

Anscheinend bedeutet Ihr Hintergrund in der traditionellen Fertigung, dass Sie den 3D-Druck viel organischer angehen als viele Leute:Beginnen Sie mit einem Problem und identifizieren Sie den 3D-Druck als das richtige Werkzeug, um es zu beheben. Würdest du dem zustimmen?

Ja, definitiv. Gleichzeitig möchte ich anmerken, dass mein Interesse darin besteht, die richtige Technologie für den Job einzusetzen. Ich bastele ständig an Designprojekten. Ich drucke einige davon, aber ich CNC einige davon auch. Ich bekomme jede Woche E-Mails von Leuten, die sagen, dass sie eine Geschäftsidee haben und sie in 3D drucken möchten. Meine Frage ist immer:"Warum möchten Sie es drucken?"

Das ist wirklich eine einzigartige Sache im heutigen Druck, und ich denke, dass die Tech-Presse vielleicht keine großartige Arbeit geleistet hat, um herauszufinden, warum jemand jemals ein gedrucktes Teil haben möchte. Es gibt viele Geschichten, die sagen:„Wir werden X drucken und es wird großartig werden“, aber ich denke, die Presse war nicht gut darin, zu hinterfragen, wie das für jeden von Vorteil wäre. Wenn ich etwas suche, ist es mir egal, ob es gedruckt wurde. Den Verbrauchern ist es egal, ob etwas gedruckt wird, und den Unternehmen ist es sicherlich egal. Was sie interessiert, ist, ob dieses Produkt besser funktioniert, weniger kostet oder leichter verfügbar ist.

Unterm Strich ist das Drucken für die allermeisten Teile keine gute Lösung. Für etwas, das leichter sein muss, ist es das, da Sie interne Durchgänge integrieren und die Montage vereinfachen können. Das sind echte Vorteile. Für mich war es das Herausfinden dieser Anwendungen und der Heuristik, die wir verwenden können, um eine Branche zu untersuchen und herauszufinden, ob sie sich für den Druck eignet.

Mein Rat an die Leute ist, versuchen Sie nicht, Ihre Bewerbung in den Druck zu bringen. Es gibt wirklich gute Drucksachen und darauf sollten wir uns konzentrieren.

Was wären in letzter Zeit einige gute Beispiele dafür?

Wir arbeiten in einigen Grundstoffindustrien. In all diesen unterschiedlichen Branchen entwickeln wir Gitter-[Leichtbau-]Strukturen, die genau die mechanischen Eigenschaften aufweisen, die unsere Kunden wünschen.

Der größte ist die Luft- und Raumfahrt – Raketen und Raumschiffe – wo das regulatorische Umfeld sehr kompliziert ist. Es gibt wichtige Fragen, wie Sie beispielsweise Teile prüfen und sicherstellen, dass sie nach X Flugstunden noch in Ordnung sind. Die Luft- und Raumfahrt hat die strengsten Anforderungen. Wenn Sie diese erfüllen können, können Sie normalerweise auch die Anforderungen anderer Branchen erfüllen!

Wir haben auch eine große Präsenz bei medizinischen Implantaten, bei denen die Designanforderungen sehr unterschiedlich sind, aber immer noch sehr stark reguliert sind. Wir arbeiten auch mit vielen Consumer-Tech-Unternehmen zusammen, die Teile herstellen, die auf besondere Weise Energie absorbieren. Schuhhersteller sind sehr öffentlich darüber, aber es gibt auch andere Sportbekleidungsunternehmen, die sich mit dem Bedrucken von Dingen wie Polstern beschäftigen. Wenn der Körper einer Person mit etwas kollidiert, möchten Sie diese Energie absorbieren, damit sie nicht auf ihre Knochen übertragen wird. Schaumstoff ist in Ordnung, aber Sie können verschiedene Strukturen verwenden, um Energie nach außen abzuleiten, anstatt durch das Pad.

Stellen Sie fest, dass die Arbeitsabläufe von Unternehmen eine große Lernkurve aufweisen, insbesondere wenn mehrere Softwareplattformen beteiligt sind?

Diese sind ziemlich kompliziert. Es gibt Zeiten, in denen ich gleichzeitig Engineering-Software im Wert von 50.000 US-Dollar auf meinem Computer ausführen muss! Die gute Nachricht ist, dass unabhängig davon, woran Sie gerade arbeiten, ob es sich um Raketenteile oder Schuhe handelt, das Kaliber der Software, die wir sehen, normalerweise ziemlich ähnlich ist. Es gibt ein halbes Dutzend CAD-Programme, die unsere Kunden normalerweise verwenden, dann gibt es eine Handvoll verschiedener Analysepakete und Fertigungssoftwareplattformen.

Obwohl es Unterschiede gibt, sind die allgemeinen Anforderungen sehr ähnlich. Dies sind ernsthafte Engineering-Unternehmen mit ernsthaften Bedürfnissen, daher müssen Sie die Rückverfolgbarkeit aufrechterhalten, Sie müssen das regulatorische Umfeld erfüllen, Sie müssen über eine Dokumentation verfügen und in der Lage sein, Analyseergebnisse zurückzuverfolgen, was schwierig sein kann.

Die Realität ist, dass die Welt der Engineering-Software zwar relativ ausgereift ist, die Fertigungssoftware jedoch nicht. Die von Unternehmen verwendeten Pakete (hauptsächlich Autodesk Netfabb und Materialise Magics) gibt es im Großen und Ganzen noch nicht so lange. Jedes Jahr werden sie mit ziemlich signifikanten Unterschieden aktualisiert. Darüber hinaus ändern sich ständig Dateiformate, sodass es kompliziert werden kann.

Was ist Ihrer Meinung nach die Antwort, um all dies zu rationalisieren?

Im Moment liegt unser Fokus darauf, diesen Prozess so reibungslos wie möglich zu gestalten. Letztendlich liegt der Bereich, auf den wir am meisten Einfluss nehmen können, in unserer Software Element. Wir können diese Erfahrung großartig machen. In dieser Branche ist das schwierig. Welche Dateiformate werden Sie verwenden, um von CAD zu Element zu Ihrem Build-Prozessor zu wechseln? Im Moment ist es STL, was ein Durcheinander von einem Dateiformat ist.

Gitterstrukturen können Millionen von Balken haben. Wenn Sie STL verwenden, beschreiben Sie die Oberfläche dieser Struktur mit Dreiecken. Für jeden Strahl werden Sie mindestens vielleicht zehn Dreiecke haben, obwohl wir in den meisten Fällen finden, dass es besser ist, mindestens 50 Dreiecke zu verwenden. Bei einer Million Strahlen bedeutet dies Dateigrößen, die einfach der Wahnsinn sind.

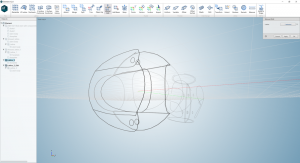

Es ist einfach nicht praktikabel, Geometrie auf diese Weise zu beschreiben, und daher verwenden wir innerhalb von Element überhaupt keine tessellierte Geometrie. Wir verwenden eine Graphstruktur, also geht jeder Strahl von einem Knoten zu einem anderen Knoten. Jeder Knoten hat eine X-, Y- und Z-Position und einen ihm zugewiesenen Radius. Die Balken verbinden dann diese Knoten. Mit relativ wenigen Informationen können wir Designs zeigen, die viele, viele Balken haben. Auf diese Weise erstellen wir Designs in unserer Software, dann verwenden wir eine Open-Source-Dateispezifikation, die es Ihnen ermöglicht, sie zu exportieren und Ihre eigenen Slicer und Orientierungswerkzeuge zu verwenden.

Wir arbeiten daran, dies in den 3MF-Dateistandard zu integrieren. Das Ziel ist eine viel einfachere Dateipräsentation zur Kommunikation von Gittern. Dies bedeutet zumindest, dass Sie, wenn Sie eine Datei per E-Mail senden müssen, nicht 20 Minuten warten müssen, bis sie hochgeladen ist. Die Dateiübertragung ist einfacher und das Rendern ist viel einfacher, da die vereinfachte Geometrie bedeutet, dass Ihre CPU nicht so hart arbeitet. Wir können diese Darstellung auch gut schneiden. Wir können dies auch direkt in Ihre FEM-Software importieren, damit wir Balkenanalysen durchführen können – was viel einfacher ist als die Verwendung von Volumenelementen.

Wie sehen Sie die Akzeptanz dieses neuen Dateiformats?

Ehrlich gesagt mache ich mir da keine Sorgen. Wir haben schon bei Dateiformaten Fits and Starts gesehen, aber für uns hat dieses Format einen so klaren Vorteil, dass ich vermute, dass es sich sehr schnell ändern wird. Die meisten Druckdateiformate verwenden immer noch Dreiecke, was bedeutet, dass die geometrische Darstellung alle innerhalb desselben Paradigmas existiert. 3MF hat auch triangulierte Geometrie (aus einer Reihe anderer Gründe ist es ein besseres Format), aber wir fügen darüber hinaus eine völlig andere Darstellung hinzu, damit wir dasselbe Teil mit einer viel kleineren Datei darstellen können. Ich vermute, die Vorteile davon werden alle Schwierigkeiten bei weitem überwiegen.

Sehen Sie die Anpassung an die spezifischen Bedürfnisse der Kunden als Schlüsselfaktor für eine erfolgreiche AM-Software?

Ja und nein. Wir sind ein Produktunternehmen. Wir verkaufen ein Produkt, das wir für die anspruchsvollsten Benutzer entwickelt haben, und bemühen uns, die bestmögliche Version davon herzustellen. Eine konsequente Herangehensweise an Probleme verbessert die Erfahrung erheblich. Bei den Rand-CAD-Anwendungen kommt es oft vor, dass ein Kunde sagt:„Wir lieben die Funktionen, aber wir wünschen uns wirklich, dass es überall Kontextmenüs gäbe“. Die CAD-Firma will wirklich den Verkauf, also geben sie ihnen die Kontextmenüs. In ein paar Monaten erhalten Sie überall Kontextmenüs, die gut funktionieren und den großen Verkauf erzielen.

In einem Jahr kommt jemand anderes vorbei und sagt:"Wir lieben Ihre Software, aber wir wollen wirklich ein besseres Befehlsordnersystem, da die Kontextmenüs für unsere Ingenieure nicht wirklich funktionieren". Die CAD-Firma verbringt sechs Monate damit, und dann haben Sie zwei Möglichkeiten, genau dasselbe zu tun. Das Ergebnis ist eine schizophrene Software.

Wir neigen dazu, eine einzige Interaktion zu bevorzugen. Alle neuen Funktionen, die wir einführen, werden auf die gleiche Weise behandelt und sind über den gesamten Workflow hinweg konsistent. Wir hören zu, was unsere Kunden wirklich brauchen und entwickeln etwas, das in unser Framework für das Management von Interaktionen passt, aber auch diesen Bedürfnissen entspricht.

Darüber hinaus ist jedoch die Notwendigkeit von Flexibilität in den Arbeitsabläufen definitiv ein Punkt. Mit dem neuen Dateiformat haben wir es so geschrieben, dass es für jeden sehr einfach zu greifen, zu manipulieren und zu verstehen ist.

Wie sieht es mit der Optimierung von AM-Workflows aus? Welche Möglichkeiten haben Sie gefunden, um die Gesamtprozesse straffer zu gestalten und Unterbrechungen zu reduzieren?

Das ist schwierig. Letztendlich schwankt man, wenn man sich unsere Luft- und Raumfahrtnutzer ansieht, ständig zwischen verschiedenen Dingen hin und her. Selbst bei einem relativ einfachen Teil hat man am Ende eine Teilenummer, dann Version 2, Version 3 usw. und es explodiert irgendwie. Eine Sache, die wir gemacht haben, ist, mehrere Versionen desselben Designs in einer einzigen Datei zuzulassen. Sie können in verschiedene Richtungen abzweigen, aber behalten Sie all dies in derselben tatsächlichen Datei, was etwas hilft.

Letztlich ist jedoch Interoperabilität wichtiger als Rationalisierung. Wir haben viel darüber nachgedacht, eine einfachere Version von Element als Plug-In für andere CAD-Software zu entwickeln, aber dann arbeiten wir mit dem Geometriekern und der Benutzeroberfläche von jemand anderem. Diese Dinge zuzuschneiden ist schwieriger, als es in Ihrer eigenen Software zu tun. Wählen Sie außerdem die gängigste CAD-Software und bauen Sie dafür? Wählen Sie diejenige aus, die Ihre Kunden verwenden?

Deshalb haben wir uns vorerst dafür entschieden, unsere Flexibilität beizubehalten. Sie importieren in unsere Software, aber wir machen diesen Prozess so einfach wie möglich. Wir wissen, dass wir eine gute Benutzererfahrung garantieren können, wenn wir die meiste Arbeit in unserer Software behalten.

Wie sehen Sie diese Entwicklung im weiteren Sinne?

Ich freue mich darauf, dass der Metalldruck reifer wird. Die Menschen haben ein Jahrhundert des Schneidens von Metall hinter sich. Wir haben das schon oft gemacht und sind gut darin. Es ist wiederholbar und zuverlässig, sodass ich nicht wissen muss, auf welcher Maschine ein Teil hergestellt wird. Beim Metalldruck ist das ganz anders. Es ist nicht so wiederholbar. Wenn ich also mit derselben Datei zu mehreren verschiedenen Herstellern gehe, bauen sie sie auf unterschiedliche Weise auf und wir erhalten ein anderes Ergebnis. Ich höre Leute darüber reden, dass wir mehr Material oder Geschwindigkeit brauchen, und diese Dinge sind wichtig, aber was ich wirklich will, ist Reife. Darauf freue ich mich sehr.

Wir haben diesen großen Aufwand, Designbeschränkungen in unsere Software einzubauen. Wenn Sie etwas in Photoshop entwerfen, verfügt es über eine Farbpalette, die Sie auf Ihr Design anwenden. Sie lassen Sie keine Farben wie Ultraviolett wählen, weil Sie sie nicht sehen können, also macht es keinen Sinn, etwas auf diese Weise zu entwerfen! Mit CAD-Software ist es einfach, Dinge zu konstruieren, die nicht herstellbar sind. Unser Hauptaugenmerk liegt darauf, unseren Benutzern zu helfen, zu verstehen, was herstellbar ist und was nicht, und diese Intelligenz in die Software zu integrieren, damit sie in Echtzeit Feedback darüber erhalten, wie ihr Design gedruckt wird.

Dies ist für uns wirklich schwierig in einer Welt, in der Maschinen nicht nur Teile anders drucken, sondern die Hersteller auch keine Spezifikationen darüber veröffentlichen, was druckbar ist. Was ich wirklich möchte, ist, dass Maschinenhersteller APIs veröffentlichen, die Ihnen Feedback zur Druckbarkeit geben und auf die Problembereiche hinweisen.

Abschließend, was sehen Sie in den kommenden fünf Jahren als „nächstes großes Ding“?

Es ist keine sexy Antwort, aber ich suche nach einem zuverlässigeren, wiederholbaren und stabileren Prozess. Oder zumindest möchte ich einen Flow, in dem die Leute verrückte Dinge tun können, aber der zuverlässige Build-Zeiten bietet, um eine solide Grundlage dafür zu schaffen.

Ich finde es gut zu sehen, dass sich mehr Maschinenhersteller stärker mit den Teileherstellern vernetzen und eigene Servicebüros eröffnen. Sie werden mehr über das Drucken von Teilen lernen und diese Intelligenz hoffentlich in ihre Maschinen einspeisen. Gleichzeitig beobachten wir, dass Maschinenhersteller immer enger mit Software verbunden werden.

Es gibt ein Gesetz namens Conways Gesetz, das besagt, dass Unternehmen dazu neigen, Systeme zu bauen, die ein Faksimile ihrer eigenen Organisationsstruktur sind. Wenn Sie beispielsweise ein Teil mit einer Leiterplatte haben, das am Spritzguss befestigt ist und sich das Maschinenbauteam in einem anderen Gebäude befindet als das Engineering-Team für eingebettete Systeme, dann wird die Leiterplatte vom Spritzgussteil fallen .

Die vernünftige Folge davon ist, dass Sie diese Teams enger integrieren müssen, wenn Sie einen nahtlosen End-to-End-Workflow wünschen. Lassen Sie sie im selben Gebäude arbeiten und am Wasserkühler zusammenstoßen! Es ist mir sehr wichtig, dass mehr Unternehmen diese verschiedenen Rollen zusammenbringen.

www.pencerw.com

3d Drucken

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Interview mit einem Experten:Ibraheem Khadar von Markforged

- Vorrichtungen und Vorrichtungen:6 Möglichkeiten zur Verbesserung der Produktionseffizienz mit 3D-Druck

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Motorsport, Performance Racing und 3D-Druck:ein Interview mit Revannth Murugesan von Carbon Performance