3D-Druck im Jahr 2018:7 Trends, die die Branche geprägt haben

2018 war ein Jahr des Wachstums und der Reife für die additive Fertigungsindustrie.

Der 3D-Druck-Hype der vergangenen Jahre, in dem vorausgesagt wurde, dass der 3D-Druck von Verbrauchern in jedem Haushalt zu 3D-Druckern führen würde, wich bekanntlich einer Welle der Ernüchterung, als sich herausstellte, dass dies nicht der Fall war.

Seitdem haben wir gesehen, wie sich die Branche von diesem Hype entfernt hat und sich auf den Wert der additiven Fertigung als industrielle Lösung konzentriert.

Die additive Fertigung ist zwar immer noch ein relativ kleiner Prozentsatz der 12 Billionen US-Dollar teuren Fertigungsindustrie, aber nachweislich ist die additive Fertigung als Technologie in den Vordergrund gerückt, die die digitale Transformation in allen Branchen ermöglichen kann.

In diesem Artikel werfen wir einen Blick auf 7 wichtige Trends, die 2018 die additive Fertigungsindustrie geprägt haben.

#1 Additive Fertigung entwickelt sich weiter

AM ist eine industrielle Lösung

Die Fortschritte der additiven Fertigung im Bereich industrieller Anwendungen signalisieren eine wachsende Reife der Branche.

Entscheidend war, dass diese Entwicklungen größtenteils nicht sofort sichtbar waren oder die traditionelle Fertigung ersetzen sollten. Sie spiegeln vielmehr einen schrittweisen, inkrementellen Fortschritt wider, wenn die Nuancen der Technologie entdeckt werden.

Dieser Übergang wurde auf der Formnext im November, der größten Veranstaltung der Branche für fortschrittliche Fertigungsverfahren, besonders hervorgehoben. Seit seiner Gründung ist Formnext ein wichtiger Indikator für breitere Branchentrends.

AM für die Produktion war ein wichtiges Gesprächsthema auf der diesjährigen Messe. Hersteller zeigten industrielle Anwendungen ihrer Systeme, Materialien und Software. Aber wie viele darauf hingewiesen haben, hat sich die Art und Weise, wie wir über Additiv denken, geändert. Formnext hat gezeigt, dass es immer weniger um die „Revolution“ des 3D-Drucks geht, sondern um die Anwendungen, die von der Technologie profitieren können.

Außerdem zeigt die Vielfalt der Industriepräsentationen, gepaart mit der Tatsache, dass die Formnext jedes Jahr weiter wächst – 2018 verzeichnete einen Besucherzuwachs von 25 % im Vergleich zu 2017 – noch einmal, wie die additive Fertigung zu einem Schlüsselfaktor geworden ist Teil der Fertigungslandschaft.

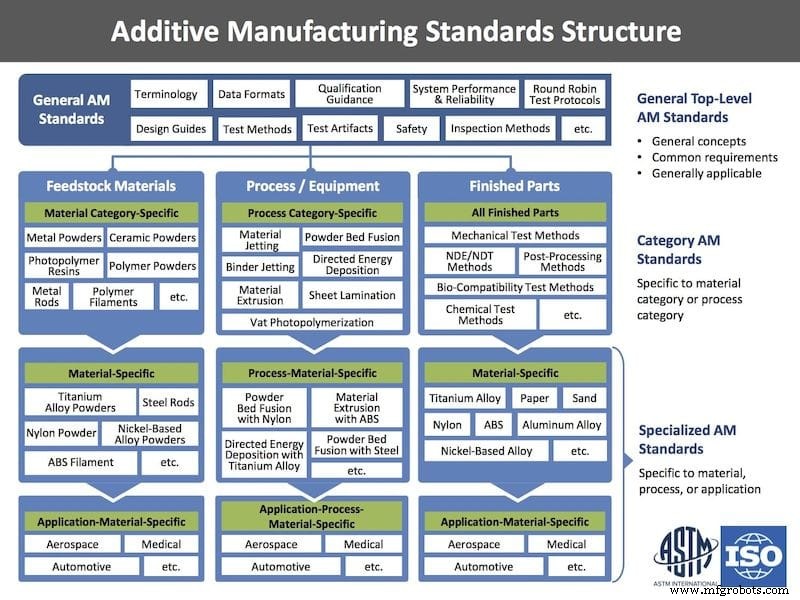

Der Bedarf an Standardisierung

Der zunehmende Fokus auf Standardisierung in diesem Jahr ist ein weiteres Zeichen für die wachsende Reife der Branche.

Die Notwendigkeit, die Lücke bei der Standardisierung von Prozessen, Systemen – und sogar der Terminologie – zu schließen, ist mit dem wachsenden Fokus auf die additive Fertigung für die Produktion immer mehr in den Vordergrund gerückt.

Als Mitbegründer von Nano Dimension weist Simon Fried darauf hin:

„Um als Branche richtig zu reifen, müssen Sie Standards haben, denen sich jeder anschließt. Sie benötigen Prozesse, z. B. Möglichkeiten zur Rückverfolgung von Produkten und Gewährleistung des IP-Schutzes für Dateien. Es wird also [in Zukunft] weniger Glanz und Glamour als vielmehr darum gehen, diese Technologien effektiv einzusetzen.“

2018 wurden in diesem Bereich einige wichtige Meilensteine erreicht, darunter:

- Die Veröffentlichung der zweiten Version der Standardisierungs-Roadmap für die additive Fertigung im Juni;

- Der Start des Additive Manufacturing Center of Excellence im Juli mit dem Ziel, wichtige Standardisierungslücken zu identifizieren;

- Und diesen November versammelten sich Experten von Forschungsinstituten, Normungsorganisationen und Regierungsbeamten auf der Formnext, um das erste transatlantische AM-Normenforum abzuhalten.

Im Vergleich zur traditionellen Fertigung, die Jahrhunderte lang standardisierte Prozesse und Verfahren zur Produktion entwickeln musste, steht die additive Fertigung noch am Anfang dieser Reise. Aber die Reifezeichen, die die Branche in diesem Jahr gezeigt hat, deuten auf einen stetigen, wenn auch schrittweisen Fortschritt in Richtung Produktion hin.

#2 Verstärkte Zusammenarbeit

Dieses Jahr hat die Bedeutung von Partnerschaften und Zusammenarbeit bei der Weiterentwicklung der additiven Fertigung hervorgehoben.

Die Gründung von Joint Ventures und Ausschüssen sowie das Schmieden, Konsortien und strategische Partnerschaften haben gezeigt, dass Interessengruppen ihre Bemühungen bündeln, um die Industrialisierung der additiven Fertigung voranzutreiben.

Ultimaker zum Beispiel hat sich mit globalen Chemieherstellern zusammengetan, um sein Materialportfolio zu erweitern. „Was die meisten Leute von einem 3D-Drucker erwarten – besonders wenn sie ihn für die Produktion verwenden – ist, dass ihr Prototyp so nah wie möglich am realen Endteil ist“, erklärt John Kawola, Nordamerikas Präsident von Ultimaker, kürzlich in einem Interview mit AMFG.

„Wenn die Materialien also zusammenpassen und die gleiche Art von Chemie oder Harzen aufweisen, gibt es dort nicht nur einen Wohlfühlfaktor, sondern auch einen Engineering-, Zertifizierungs- und Klassifizierungswert.“

In ähnlicher Weise hat HP, das dieses Jahr sein Metal Jet System auf den Markt gebracht hat, mit führenden Herstellern (wie GKN und Parmatech) zusammengearbeitet, um seinen Kunden seine Metall-3D-Druckdienste anzubieten. „Obwohl [HP] vielleicht das beste Druckunternehmen der Welt ist, haben wir uns entschieden, mit denen zusammenzuarbeiten, die über Erfahrung in der Herstellung von Metallteilen für die Industrie verfügen“, sagt Tim Weber, Global Head of HP Metal Jet.

Partnerschaften sind auch für OEMs wichtig. In der Luft- und Raumfahrt hat beispielsweise Etihad Airways Engineering (MRO-Dienstleister) Anfang des Jahres seine Partnerschaft mit EOS bekannt gegeben. Die Partnerschaft konzentriert sich auf die Produktion von 3D-gedruckten Flugzeugteilen und zielt darauf ab, den Produktionsprozess und die Materialien zu qualifizieren, um Luftfahrtstandards zu erfüllen.

Die Partnerschaft und andere sind nur ein weiteres Beispiel für die Zusammenarbeit von OEMs und Systemherstellern, um weiterzumachen beschleunigen Entwicklungen innerhalb bestimmter Branchen.

Aber nicht nur Handelsverträge wurden unterzeichnet.

Auf Regierungsebene wird die Bedeutung von AM in der Fertigung zunehmend anerkannt.

Erst diesen Monat hat CECIMO, der europäische Verband der Werkzeugmaschinenindustrie, einen Ausschuss für die additive Fertigung geschaffen, um AM-Unternehmen eine Plattform zur Diskussion der EU-Politik mit Auswirkungen auf die Branche zu bieten.

Mit der Expertise von über 350 Organisationen konzentriert sich der Ausschuss auf Fragen der Personalentwicklung, des Rechtsrahmens und der AM-bezogenen Statistiken. Dies sind wichtige Themen, die angegangen werden müssen, wenn AM seinen industriellen Wachstumskurs fortsetzen soll.

#3 Ein weiteres erfolgreiches Jahr für den 3D-Metalldruck

Der 3D-Metalldruck stand in den letzten Jahren im Mittelpunkt der Aufmerksamkeit, und 2018 war da keine Ausnahme.

Zu Beginn des Jahres zählte der jährliche Technology Review des MIT den Metall-3D-Druck als eine der Top 10 der bahnbrechenden Technologien des Jahres 2018 und stellte fest, dass die Technologie „billig und einfach genug wird, um potenziell praktisch zu sein“. Herstellung von Teilen.“

Aber wo hat sich der 3D-Metalldruck entwickelt?

Wachstum bei Metalltechnologien

Für DMLS ist die Zahl der Anträge von 8 % im Jahr 2017 auf 21 % im Jahr 2018 gestiegen, so der jährliche Bericht zum Stand des 3D-Drucks von Sculpteo.

Pulverbett-Fusionstechnologien haben an Bedeutung gewonnen und bieten eine effektive Lösung für High-End-Anwendungen mit geringem Volumen in der Luft- und Raumfahrt sowie der Medizintechnik.

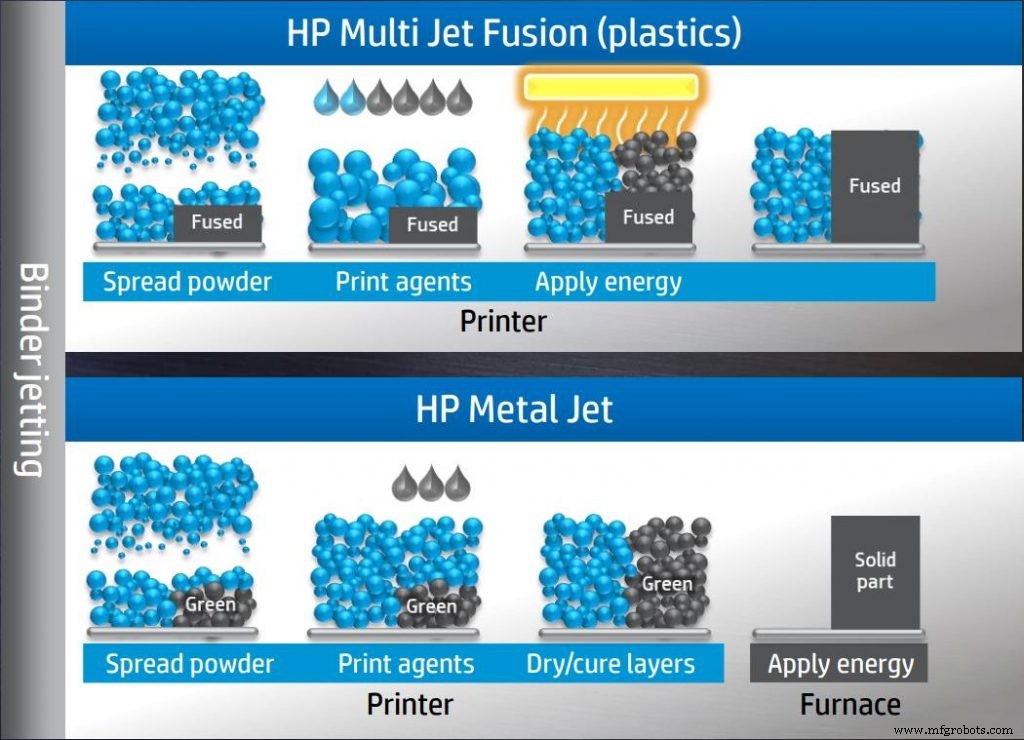

2018 trat auch das Metal Binder Jetting in den Vordergrund, das auf ein breiteres Anwendungsspektrum in Automobil- und Industriegütern abzielte. Die skalierbare Natur und Geschwindigkeit des Metal Binder Jetting-Verfahrens machen es attraktiv für diejenigen, die den 3D-Druck in bestehende Fertigungsabläufe integrieren möchten.

Neue Akteure

Vielleicht angelockt vom Potenzial des 3D-Drucks sind in diesem Jahr auch mehrere neue Player auf den Markt gekommen. Das vielleicht größte Beispiel ist HP, das im September sein neues Metal Jet-System auf den Markt gebracht hat. Das System, das auf der Binder Jetting-Technologie von HP basiert, wurde von Anfang an mit Fokus auf die Massenproduktion entwickelt.

Metal AM hat einen langen Weg zurückgelegt…aber es gibt noch mehr zu tun

Zugegeben, die Hersteller müssen beim Metall-3D-Druck noch immer große Herausforderungen lösen. Dazu gehören die Themen Druckgeschwindigkeit, Teilequalität und Prozesswiederholbarkeit. Digital Alloys, das im Sommer 2018 seine Series-B-Förderung abgeschlossen hat, hat seinen Joule-Metall-3D-Druck entwickelt, um diese Probleme zu lösen. Für diese Technologie erhielt das Unternehmen in diesem Jahr die ersten beiden Patente.

In einem Gespräch mit AMFG erklärt Duncan McCallum, CEO von Digital Alloys:„Es gibt heute einfach nicht viele gute Möglichkeiten, wenn Sie den 3D-Druck von [Metall] für die Produktion verwenden möchten. Denn die Anlagen sind zu langsam, die Produktionskosten zu hoch und die Prozesse zu komplex. Dies macht es schwierig, Metallteile von konstant hoher Qualität zu erhalten.“

Die 2018 vorgestellten neuen Metalltechnologien und -systeme sind jedoch ein positiver Hinweis auf den Aktivitäts- und Forschungsstand, der unternommen wird Weiterentwicklung des Metall-3D-Drucks.

#4 Kontinuierliches Wachstum der Materialien

2018 war ein wichtiges Jahr für Materialinnovation und -wachstum. Da sich der 3D-Druck auf die Produktion verlagert, ist die Branche bestrebt, neben hochwertigeren Prototyping-Materialien eine größere Auswahl an technischen und leistungsstarken Materialien anzubieten.

Im Jahr 2018 machten Kunststoffe und Polymere weiterhin den Löwenanteil des Marktes für 3D-Druckmaterialien aus. Laut einem Bericht von SmarTech stieg dieser Anteil im Jahr 2018 auf fast 5,5 Milliarden US-Dollar gegenüber 1 Milliarde US-Dollar im Jahr 2017.

Dies mag keine große Überraschung sein, wenn man bedenkt, dass 2018 eine Reihe großer Chemieunternehmen in die Branche eintraten und bestehende Akteure breitere Materiallösungen vorstellten.

Mitsubishi Chemical hat beispielsweise Anfang des Jahres nach der Übernahme von Dutch Filaments, einem Hersteller und Lieferanten von Polymer-3D-Druckfilamenten, seinen Vorstoß in den Markt für polymere 3D-Druckmaterialien unternommen.

The Die Expansion des Chemieriesen in den 3D-Druck ist auch ein weiteres Beispiel dafür, dass globale Unternehmen die bedeutenden Geschäftsmöglichkeiten in der Branche anerkennen.

Auf der Metallseite soll der Umsatz mit Metallpulver im Jahr 2018 300 Millionen US-Dollar erreicht haben.

Interessanterweise ermöglichte der Anstieg von Metal Binder Jetting im Jahr 2018 den Unternehmen, die Kosten zu senken von metallischen Werkstoffen durch den Einsatz von vergleichsweise günstigeren Metal Injection Molding (MIM)-Pulvern. Diese Pulver könnten möglicherweise auch die Tür zu einer viel breiteren Palette bereits gut untersuchter Materialien öffnen.

In Bezug auf Materialien wurde 2018 ein erneuter Fokus auf die Diversifizierung des Angebots an 3D-druckbaren Materialien gelegt, wobei sowohl neue als auch etablierte Unternehmen Ressourcen investieren, um neue Materialien auf den Markt zu bringen. In Zukunft wird dies dazu beitragen, eine noch größere Bandbreite an 3D-Druckanwendungen zu ermöglichen und die Materialkosten zu senken.

#5 Software:ein Schlüssel zum Erfolg

Als eine der drei Säulen der additiven Fertigung ist Software eines der entscheidenden Elemente, um das Wachstum der additiven Fertigung zu beschleunigen.

Während im Vergleich zu Hardware- und Materialentwicklungen normalerweise übersehen, gab es in den letzten 12 Monaten einen deutlichen Aufschwung bei Aktivitäten, Investitionen und Entwicklungsinitiativen für Software.

Wachstum bei Simulationssoftware

Schlüsselmeilensteine im Softwarebereich wurden im Bereich softwaregestützter Qualitätssicherungslösungen, wie Prozesssimulation und In-Situ-Überwachungssoftware, erreicht.

Simulationssoftware hat im Laufe des Jahres deutlich an Bedeutung gewonnen , mit großen Namen wie Siemens und Materialise, die neue Software-Simulationslösungen auf den Markt bringen oder bestehende erweitern.

Das Wachstum von Simulationssoftware ist allgemein darauf zurückzuführen, dass der 3D-Druck, insbesondere bei Metallen, in den Bereich der Produktion Einzug gehalten hat. Dies erfordert eine höhere Wiederholbarkeit und Konsistenz des Prozesses.

Durch den Einsatz von Simulationssoftware können Designer und Ingenieure wertvolle Einblicke in den Druckprozess gewinnen, um potenzielle Fehler zu reduzieren oder zu beseitigen, bevor sie auftreten.

Der Bedarf an Workflow-Automatisierung

Ein weiteres Element, das zunehmend Anerkennung findet, ist der Bedarf an Workflow-Software zur Automatisierung, Verwaltung und Erstellung eines skalierbaren additiven Fertigungsprozesses. AMFG gab mehrere Partnerschaften mit Unternehmen bekannt, die sich für die Einführung von Workflow-Software zur Digitalisierung und Rationalisierung manueller Prozesse entschieden haben.

Auf der Sicherheitsseite haben sich wichtige Akteure wie LEO Lane herausgebildet, da der Bedarf an Sicherheitslösungen und IP-Schutz immer akuter wird .

#6 Ein neuer Fokus auf die Nachbearbeitung

Ein weiteres historisch übersehenes Element des additiven Fertigungsprozesses war die Nachbearbeitungsphase. Als zeitaufwendiger und mühsamer Teil des AM-Prozesses ist die Nachbearbeitung tendenziell unter dem Radar gelandet.

Der Aufstieg automatisierter Nachbearbeitungslösungen

Es ist daher nicht verwunderlich, dass die Nachbearbeitung als die Phase identifiziert wurde, die am meisten entwickelt werden muss, um eine Massenproduktion zu ermöglichen.

2018 wurden jedoch mehrere Schritte unternommen, um dies zu ändern Entwicklung hochautomatisierter Post-Processing-Lösungen.

Bei der Hardware kommen einige der aufregenden Innovationen von PostProcess Technologies. Das in den USA ansässige Unternehmen bietet Nachbearbeitungslösungen, die die Abtrags- und Oberflächenbearbeitungsschritte für Kunststoff- und Metallteile automatisieren.

„Jeder unserer Kunden skaliert seine AM-Operationen, und sie sehen immer mehr Engpässe in dem, was wir den dritten Schritt des additiven Prozesses nennen:Nachdruck. Mit unseren Lösungen sind sie in der Lage, diesen Prozess zu automatisieren und diesen Engpass zu beseitigen. ” PostProcess Technologies CEO Jeff Mize

Interessanterweise hat Post Process seine Partnerschaft mit dem deutschen Hersteller Rosler angekündigt, um seine Lösungen auf den europäischen Markt zu bringen.

Nachbearbeitung digital verwalten

Auf der Softwareseite gewinnt auch das Management von Post-Processing-Operationen an Aufmerksamkeit, da fortschrittliche Postproduktions-Management-Lösungen entstehen.

Solche Lösungen ermöglichen es AM-Anwendern, die Postproduktionsplanung zu verbinden an den Rest ihrer AM-Workflows an, um einen nahtlosen, skalierbaren Produktionsbetrieb zu schaffen.

#7 Eine Technologie für intelligente Fabriken

Schließlich wurde 2018 festgestellt, dass der 3D-Druck in Zukunft eine wesentliche Rolle bei der Schaffung intelligenter, digitaler Fabriken spielen wird.

Intelligente Fabriken setzen auf Konnektivität, Digitalisierung und fortschrittliche Technologien, um eine flexiblere und agilere Fertigung zu ermöglichen.

Als digitale, werkzeuglose Technologie passt die additive Fertigung perfekt in diese Vision. 2018 hat mehrere Beispiele aufgezeigt, wie Unternehmen mit 3D-Druck die Vision einer Smart Factory verwirklichen können.

Zum Beispiel hat die Ford Motor Company vor kurzem berichtet, wie sie 3D-Druck neben kollaborativen Robotern und Virtual-Reality-Anwendungen in ihrem neuen 45 Millionen US-Dollar teuren Advanced Manufacturing Center in Michigan einsetzt.

Mit 23 3D Druckern in der Fabrik kann Ford mit zahlreichen Arten von Prozessen und Materialien wie Sand, Nylon und Kohlefaser-Verbundwerkstoffen arbeiten. Diese werden verwendet, um alles von Bremsteilen über Autoinnenausstattungskomponenten bis hin zu Montagewerkzeugen direkt herzustellen – eine Flexibilität, die nur wenige Fertigungstechnologien bieten.

Ein weiteres Beispiel stammt von BigRep, einem deutschen Hersteller von 3D-Druckern, der kündigte Pläne zur Optimierung seiner 3D-Drucker für den Einsatz in Smart Factorys an.

Dazu hat das Unternehmen mit Engineering-Unternehmen Bosch Rexroth hat eine Partnerschaft, die ihr Know-how in Smart Factory Lösungen teilen.

Obwohl diese Partnerschaft wird BigRep 3D-Drucker ausgestattet mit Die hochmodernen CNC-Steuerungssysteme und -Antriebe von Bosch Rexroth ermöglichen volle Konnektivität und Datenverarbeitungsfunktionen.

Industrieller 3D-Druck im Jahr 2018:Eine Geschichte über Automatisierung und Skalierbarkeit

In nur wenigen Wochen bis 2019 kann man mit Sicherheit sagen, dass 2018 ein aufregendes Jahr für die additive Fertigungsindustrie war.

Von der zunehmenden Rolle der Software bis hin zum zunehmenden Fokus auf die Nachbearbeitung ist die AM-Industrie als digitale Fertigungstechnologie gewachsen, die nicht nur für das Prototyping, sondern zunehmend auch für die Produktion geeignet ist.

Die Branche hat sich nicht nur vom Hype der vergangenen Jahre entfernt, sondern auch ihre wachsende Reife neben der traditionellen Fertigung unter Beweis gestellt.

Mit Entwicklungen in den Bereichen Hardware, Materialien und Software wird die Branche 2019 auf diesen Fortschritten aufbauen, um den industriellen Einsatz von 3D-Drucktechnologien weiter voranzutreiben.

3d Drucken

- 3D-Druck vs. Additive Fertigung:Was ist der Unterschied?

- Der Wert der additiven Fertigung in der Automobilindustrie

- 4 Wege, wie 3D-Druck die Medizinbranche verändert

- Einsatz des 3D-Drucks in der Formenbauindustrie

- 5 Wege, wie der 3D-Druck die Automobilindustrie verändert

- Der Fall für den 3D-Druck in der Fertigung

- Die Zukunft der Fertigung:Die 7 wichtigsten Branchentrends

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?

- 12 Branchentrends prägen die Auftragsfertigung:Additive Bearbeitung