Nachbearbeitung für den industriellen 3D-Druck:Der Weg zur Automatisierung

Lange Zeit wurde die Nachbearbeitung als das „schmutzige kleine Geheimnis“ des 3D-Drucks bezeichnet. Bei so viel Konzentration auf die ersten beiden Phasen des additiven Fertigungsprozesses – Konstruktion und Produktion – ist die Nachbearbeitungsphase oft unter dem Radar gelandet.

Während die additive Fertigung gerade im Kontext von Industrie 4.0 oft für ihre Akzeptanz digitaler, automatisierter Prozesse gelobt wird, bleibt die Nachbearbeitung fast ironischerweise überwiegend manuell. Dies hat entscheidende Auswirkungen für ein Unternehmen, das AM einführen möchte – die Nachbearbeitung ist ein unvermeidlicher Schritt, der jedoch den gesamten Produktionsprozess zeit- und kostenaufwändig macht. Für Unternehmen, die ihren Betrieb erweitern und skalieren möchten, ist dies oft ein ziemlich frustrierender Engpass.

Bei der Entwicklung einer Roadmap für die additive Fertigung hat der Verband Additive Fertigung im Verband Deutscher Maschinen- und Anlagenbau (VDMA) kürzlich die Nachbearbeitung als Dies ist die Phase mit dem größten Entwicklungsbedarf, um eine Serienproduktion zu ermöglichen.

Aber 2018 hat sich die Nachbearbeitung für 3D-Drucke zunehmend konzentriert, wobei Unternehmen diese Phase zunehmend automatisieren möchten. Da sich die Branche allmählich in Richtung Produktion bewegt, wird die Entwicklung einer skalierbaren Nachbearbeitungsphase ein entscheidendes Element bei diesem Übergang sein, der sich ebenfalls weiterentwickeln muss, um wiederholbare, skalierbare und automatisierte Lösungen zu ermöglichen.

In dem heutigen Artikel befassen wir uns mit den Herausforderungen und jüngsten Entwicklungen rund um die Nachbearbeitung in AM. Schauen wir uns jedoch zunächst die typischen Post-Processing-Aufgaben von AM-Benutzern genauer an.

Nachbearbeitung für den 3D-Druck:ein Überblick

Die Realität des 3D-Drucks ist, dass praktisch alle 3D-gedruckten Teile eine Art Nachbearbeitung erfordern, um die mechanischen Eigenschaften, Genauigkeit und Ästhetik eines Teils zu verbessern. Die Bestimmung des Umfangs und der Art der Nachbearbeitung hängt unter anderem stark vom verwendeten Material und der verwendeten Technologie ab.

Entfernung unterstützen

Das Entfernen von Stützen ist normalerweise der erste Nachbearbeitungsschritt für jedes 3D-gedruckte Teil, das mit Stützen hergestellt wurde. Diese können von Hand entfernt werden oder zB bei FDM-Teilen durch Einlegen eines Teils in ein Lösungsmittel.

Wenn beispielsweise FDM-Teile von der Bauplatte getrennt werden, müssen sie zuerst entfernt werden, während SLA-Teile zuerst von überschüssigem Harzmaterial gereinigt werden müssen, bevor die Halterungen entfernt werden können.

Pulverentfernung

Bei 3D-Drucktechnologien, die Materialien in Pulverform verwenden, wie z. B. Binder Jetting und SLS, beginnt die Nachbearbeitungsphase damit, dass zunächst nicht verwendetes Pulver entfernt wird. Anschließend erfolgt entweder die Oberflächenveredelung (SLS) oder die Infiltration mit Sekundenkleber (Binder Jetting).

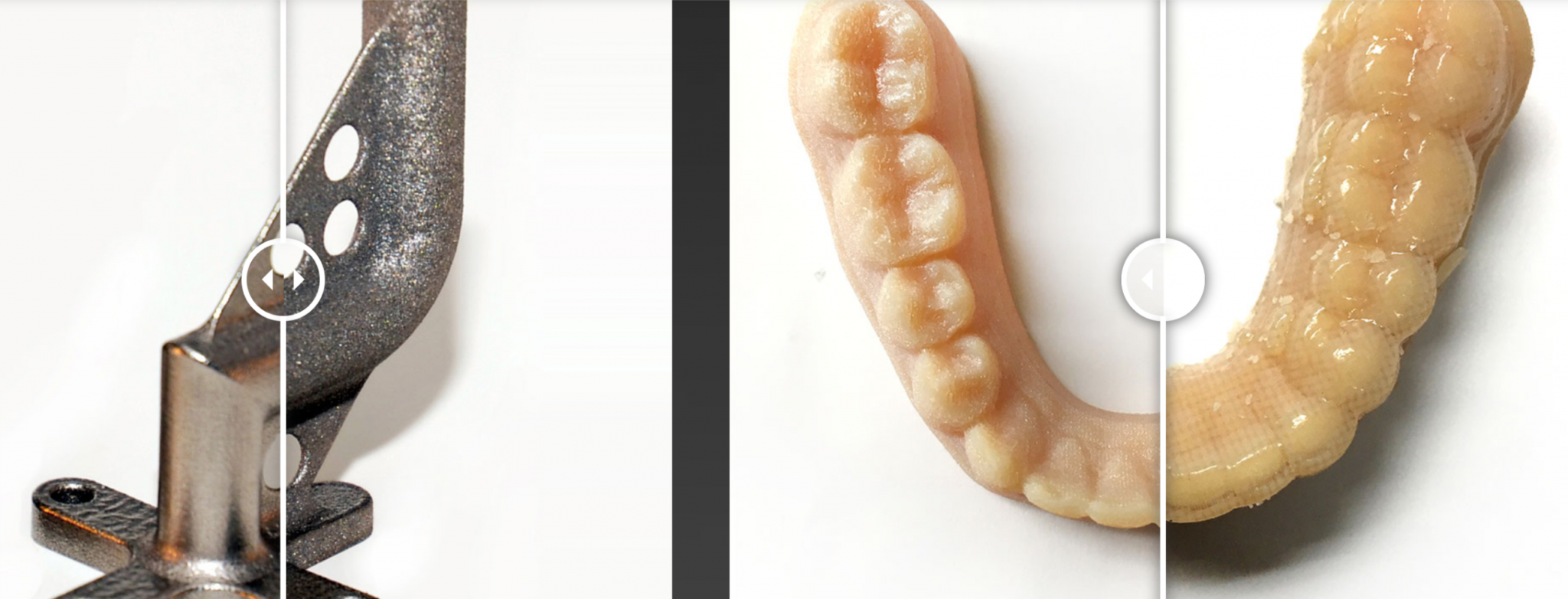

Metallteile

Beim Metall-3D-Druck ist die Nachbearbeitung wesentlich aufwendiger. Gedruckte Metallteile müssen zuerst entpulvert werden – ein Vorgang, der normalerweise von Hand durchgeführt wird. Nachdem das Pulver entfernt wurde, müssen die Teile mit Drahterodieren oder einer Bandsäge von der Bauplatte abgeschnitten werden.

Zusätzlich sind bei Metallteilen Spannungsarm- und Wärmebehandlungsverfahren erforderlich, um Eigenspannungen zu reduzieren und die mechanischen Eigenschaften des Teils zu verbessern. Anschließend werden die Teile bearbeitet, um Stützstrukturen zu entfernen und die Maßhaltigkeit zu gewährleisten.

Inspektion

Testen und Prüfen sind ein weiterer entscheidender Nachbearbeitungsschritt für 3D-gedruckte Teile, insbesondere Metall. Derzeit ist die Prüfung für additiv gefertigte Teile weitgehend ein ähnlicher Prozess wie bei Schmiede- und Gussteilen und umfasst Sicht-, Maß-, Außen- und Innenprüfungen.

Es gibt jedoch auch einige Unterschiede, da viele 3D-gedruckt sind Teile werden konsolidiert und neu gestaltet. Um eine zerstörungsfreie Prüfung zu ermöglichen, entscheiden sich Unternehmen zunehmend für CT-Scans, um interne Geometrien zu bewerten und sicherzustellen, dass keine versteckten Fehler im Inneren von Teilen vorhanden sind.

3D-gedruckte Teile können auch einer Oberflächenveredelung unterzogen werden, um die geometrische Genauigkeit und Ästhetik zu verbessern. Zu diesen sekundären Nachbearbeitungsschritten zählen das Schleifen, Füllen und Lackieren von Kunststoffteilen sowie die Bearbeitung von Metallteilen – alles in der Regel manuell.

Nachbearbeitung für Kunststoffe

Entpulverung

(schleifen, polieren, lackieren)

Nachbearbeitung für Metalle

Der Engpass bei der Nachbearbeitung

Der Großteil der Nachbearbeitungsvorgänge ist immer noch ein stark manueller Prozess, bei dem qualifizierte Bediener die wichtigsten Aufgaben ausführen müssen. Die Verwendung manueller Methoden zur Verwaltung der Nachbearbeitungsphase kann jedoch die Durchlaufzeiten und die Produktionskosten erheblich erhöhen. Es ist daher nicht verwunderlich, dass die Nachbearbeitung oft als wichtiger Engpass für Unternehmen angesehen wird, die ihren AM-Betrieb skalieren möchten.

Flaschenhals Nr. 1:Längere Vorlaufzeiten

Längere Vorlaufzeiten sind ein Aspekt, auf den viele Unternehmen möglicherweise nicht von Anfang an vorbereitet sind. Eine Statistik legt sogar nahe, dass die Nachbearbeitungsphase die Gesamtprozesszeit um 17 % bis 100 % erhöhen kann.

Da Nachbearbeitungsvorgänge oft auf der Grundlage eines Rückstands durchgeführt werden, kann dies außerdem die Durchlaufzeiten für 3D-gedruckte Teile verlängern. Teile, die in die Nachbearbeitungsphase eintreten, landen oft in einer Warteschlange, weil Arbeitskräfte oder Zugang zu Ausrüstung nicht verfügbar sind.

Engpass #2:Zusätzliche Kosten

Von der Arbeitskraft bis zur Nachbearbeitungsausrüstung verursacht die Nachbearbeitung zusätzliche Kosten, die im Gesamtproduktionsbudget berücksichtigt werden müssen.

Die Minimierung des Arbeitsaufwands könnte die Arbeitskosten drastisch senken und gleichzeitig die Möglichkeit bieten, die Produktion zu erweitern, indem weitere 3D-Drucker hinzugefügt oder das Personal in der Nachbearbeitung anderen Aufgaben zugewiesen werden.

Mit Metall-3D Druckkosten tendenziell deutlich höher. Ob es darum geht, das Teil von einer Bauplatte zu entfernen, eine Wärmebehandlung oder eine Inspektion durchzuführen, die Kosten können sich leicht summieren. Zum Beispiel kann die Verwendung von Drahterodieren zum Entfernen von Teilen von einer Bauplatte bei Auslagerung bis zu 300 US-Dollar pro Platte kosten und je nach Anzahl und Größe der Teile mehrere Stunden dauern.

Spannungsarmglühen und Wärmebehandlung können auch sehr zeitaufwendig und teuer sein und erfordern entweder den Kauf teurer Nachbearbeitungsgeräte für den internen Gebrauch oder die Auslagerung der Aufgabe, deren Kosten leicht mehrere Hundert Dollar pro Teil betragen können .

Engpass #3:Kompetenzlücke

Um eine qualitativ hochwertige Nachbearbeitung zu erreichen, benötigen Unternehmen qualifizierte Techniker, haben es jedoch oft schwer, sie zu finden. Diese Herausforderungen werden durch Sicherheitsaspekte, wie die korrekte Entsorgung von Abfällen, die bei der Nachbearbeitung anfallen, noch verschärft.

Schlüsselentwicklungen

Da immer mehr Unternehmen die additive Fertigung für die Produktion einsetzen, wird der Bedarf an Automatisierung in jeder Phase der Skalierung immer dringender.

In diesem Zusammenhang haben bereits mehrere Unternehmen begonnen, smarte Lösungen zu entwickeln, um Engpässe in der Nachbearbeitung zu beheben.

Entfernen und Reinigen des Pulvers

Bei Metallpulverbett-Schmelzprozessen ist das Entpulvern und Reinigen von Metallteilen ein wichtiger Schritt in der Nachbearbeitungsphase. Dies kann besonders bei hochkomplexen oder filigranen Teilen wie Infusionsdüsen oder Kühlkanälen für Spritzgusswerkzeuge eine Herausforderung darstellen.

Deutsches Unternehmen Solukon hat ein System entwickelt, das über einen automatisierten Pulverentfernungsprozess verfügt. Mit Hilfe kontrollierter Vibrationen und programmierbarer Achsrotation sorgt der SFM-AT800S dafür, dass Metallteile gründlich von ungesintertem Metallpulver gereinigt werden können und ist bereits bei Siemens im Einsatz.

Metall-AM-Systemhersteller Digital Metal ist ein weiteres Unternehmen mit Blick auf die Zukunft der intelligenten Nachbearbeitung und hat eine computergesteuerte Entpulverungsmaschine entwickelt. Neben einem Pick-and-Place-Roboter wurde das System entwickelt, um wichtige Prozessschritte zu automatisieren, indem ungesintertes Pulver automatisch entfernt und Grünteile zum Entbindern und Sintern gesendet werden.

Für Kunststoffteile bietet DyeMansion einen Powershot C-Anlage, ausgestattet mit zwei Strahldüsen und einem rotierenden Korb, um eine reproduzierbare Reinigung und Entstaubung von Polymerteilen zu ermöglichen.

Entfernung unterstützen

Stützstrukturen galten lange Zeit als notwendiges Übel im 3D-Druck, da sie sowohl den Druckprozess als auch die Nachbearbeitung zeit- und kostenintensiver machen.

„Heute gibt es immer noch einen hohen Anteil an Handarbeit, wenn es darum geht, Stützen von additiven Teilen zu entfernen“, sagte Jeff Mize, CEO von PostProcess Technologies, in unserem kürzlichen Interview.

PostProcess-Technologien zielt darauf ab, den Schritt zum Entfernen des Supports für 3D-gedruckte Teile zu automatisieren und bietet darüber hinaus Lösungen für die Oberflächenveredelung. Das Unternehmen bietet bereits eine Reihe automatisierter, freihändiger Support-Entfernungslösungen für additiv hergestellte Teile mit FDM-, SLA-, PolyJet- und CLIP-Technologien.

Es gibt einige spannende Entwicklungen in Bezug auf die Supportentfernung für Metallteile. Ein Beispiel ist das US-Unternehmen Velo3D das einen 3D-Drucker mit Pulverbett-Metall entwickelt hat, der im Vergleich zu anderen Metallpulverbett-Systemen mit bis zu fünfmal weniger Unterstützungen drucken kann.

Ein weiteres Angebot, das das Entfernen von Support erleichtert, kommt von Materialise . Seine Software e-Stage for Metal generiert automatisch Stützstrukturen für Metallkomponenten. Generierte Stützen sind dünn und leicht zu entfernen und können den Zeitaufwand für das Entfernen von Metallstützen angeblich um 50 % reduzieren.

Oberflächenveredelung

Die Erzielung einer glatten, fertigen Optik ist eine wichtige Voraussetzung sowohl für Prototypen als auch für Endteile. Das manuelle Ausführen dieses Schritts kann jedoch in Bezug auf Geschwindigkeit und Konsistenz sehr ineffizient sein. Die Automatisierung der Oberflächenveredelung ist somit ein weiterer entscheidender Schritt, um eine Lücke in der digitalen Fertigungskette von AM zu schließen.

Additive Fertigungstechnologien (AMT) hat eine automatisierte Nachbearbeitungslösung für 3D-gedruckte Teile entwickelt, die im September dieses Jahres auf den Markt kam. Die PostPro3D-Maschine des Unternehmens glättet und fertigt automatisch 3D-gedruckte Elastomer- oder Nylonteile, die durch pulver- und filamentbasierten 3D-Druck hergestellt wurden. Interessanterweise soll die PostPro3D Porosität entfernen, versiegeln und Teile glätten, ohne ihre mechanischen Eigenschaften zu beeinträchtigen, nachdem sie von HP und Under Armour getestet wurde.

Die Kombination der additiven Fertigung mit traditionellen Technologien ebnet den Weg für die automatisierte Oberflächenveredelung von Metallteilen. Es gibt bereits Hybridsysteme auf dem Markt, die DED-Technologie und CNC-Fräsen integrieren, um eine bessere Oberflächengüte und engere Toleranzen zu erreichen.

Inspektion &Qualitätssicherung

Wenn es um Endteile geht, gibt es keinen Raum für Unsicherheit. Aus diesem Grund ist die Überprüfung des Ausgangsmaterials und die Identifizierung mechanischer und chemischer Eigenschaften von additiv gefertigten Bauteilen integraler Bestandteil des AM-Prozesses. Obwohl gründliche Qualitätsaudits der Schlüssel zur Gewährleistung der Fehlerfreiheit von Teilen sind, ist die Optimierung des Prozesses für Qualitätsprüfungen ebenso wichtig.

Heute muss ein Großteil der Inspektion von 3D-gedruckten Teilen immer noch manuell mit speziellen Inspektionsgeräten durchgeführt werden – es entstehen jedoch neue Lösungen, um das Management dieser Vorgänge zu digitalisieren.

Bei AMFG bieten wir beispielsweise Lösungen für das Postproduktionsmanagement an, darunter Post-Processing-Scheduling und digitale Qualitätssicherungsmanagementlösungen. Ersteres vereinfacht die Nachbearbeitung, indem es Benutzern ermöglicht, die Ressourcen zu planen und zuzuweisen, die zum Erfüllen zusätzlicher Nachbearbeitungsanforderungen erforderlich sind. Mit letzterem können Anwender Teiledokumentationen wie Berichte, Datenblätter und 3D-Bilder importieren und diese Spezifikationen mit dem physischen, 3D-gedruckten Teil vergleichen.

Eine solche Digitalisierung des QS-Prozesses ermöglicht eine höhere Effizienz und Rückverfolgbarkeit in der Inspektionsphase.

Nachbearbeitung:der Weg vor uns

Während in diesem Jahr eine Reihe wichtiger Entwicklungen bei Nachbearbeitungslösungen für den 3D-Druck zu verzeichnen waren, bleibt noch viel zu tun, damit der 3D-Druck wirklich skalieren kann.

Derzeit konzentrieren sich Unternehmen der Branche darauf, die Nachbearbeitungsschritte so weit wie möglich zu automatisieren, um manuelle Operationen durch Software oder robotergesteuerte Systeme zu ersetzen. Inzwischen ist auch das Design für die additive Fertigung ein wichtiger Faktor, um den Nachbearbeitungsbedarf zu reduzieren.

Um die Nachbearbeitung im 3D-Druck voranzutreiben, geht es jedoch nicht nur um die Entwicklung neuer Systeme, Softwarelösungen und die Überbrückung der Wissenslücke. Einer der größten Stolpersteine, mit denen die Branche derzeit konfrontiert ist, ist das Fehlen umfassender Standards für die Nachbearbeitung. Während in diesem Bereich gearbeitet wird – zum Beispiel hat ASTM einen Standard für die thermische Nachbearbeitung von metallischen AM-Teilen veröffentlicht – kann deren Entwicklung einige Zeit in Anspruch nehmen.

Trotz dieser Herausforderungen scheint der Weg jedoch rosig; Die kontinuierlichen Verbesserungen in der Nachbearbeitung, die wir heute beobachten, werden dazu beitragen, Durchsatz, Konsistenz und Produktivität zu erreichen, die die Branche benötigt.

3d Drucken

- Wird die Nachbearbeitungsphase jemals obsolet?

- Industrieller 3D-Druck:6 Trends, auf die Sie 2018 achten sollten

- Emirate übernehmen 3D-Drucktechnologie für Flugzeugteile

- Könnte Multi-Material-3D-Druck der nächste Schritt für AM sein?

- Der Weg zur industriellen IoT-Sicherheit

- Drucken der Sicherung 1 mit der Sicherung 1

- The Economist:Der industrielle 3D-Druck nimmt Fahrt auf

- Was sind die Vorteile einer horizontalen Bohrmaschine für Industrieteile?

- 10 wasserfeste Optionen für Ihre 3D-gedruckten Teile:Materialien und Nachbearbeitung

- Die Macht der KI in der industriellen Automatisierung