Mark X-Anwendung:3D-gedruckte Unibody-Drohne

Wenn Sie uns in letzter Zeit gefolgt sind, haben Sie wahrscheinlich unser neues Lieblingsteil von Mark X gesehen:eine 3D-gedruckte Unibody-Drohne. Als potenzielle Demonstration der Größe, Festigkeit und Oberflächenbeschaffenheit von Mark X-Teilen gedacht, hat es die Erwartungen in der Praxis bei weitem übertroffen. In diesem Beitrag besprechen wir, wie wir das Teil für Druck- und Flugqualität entwickelt haben.

Drohnenanforderungen

Wenn Sie ein Teil von Grund auf neu entwerfen, ist es wichtig, zuerst die Anforderungen für ein erfolgreiches Teil zu berücksichtigen. Wir unsererseits hatten vier zentrale Anforderungen:

- Unibody :Um die Größe der Mark X zu präsentieren, wollten wir, dass die Hauptstruktur der Drohne ein Teil ist. Dies zeigt sowohl die Größe des Mark X als auch die Beseitigung von Schwachstellen, an denen sich mehrere Teile verbinden würden.

- IRIS+-Hardware anpassen :Wir haben uns entschieden, die Hardware, Steuerung und Motoren einer IRIS+ Drohne für unser Endprodukt zu verwenden. Wir haben bereits eine IRIS+-Drohne modifiziert, daher war die Verwendung dieser Hardware eine einfache Wahl. Dies bedeutete, dass alle kritischen Komponenten und Verkabelungen dieser Drohne problemlos in den Hohlkörper des Teils passen mussten, ohne den Schwerpunkt zu stören. Zweitens musste die Hardware leicht entfernbar sein, da wir mehrere Prototypen durchlaufen wollten.

- In Onyx ohne Unterstützung drucken :Eine Unibody-Drohne ist ein zeitaufwändiger Druck. Allein die Drohne enthält mehr als 220 Kubikzentimeter Onyx. Wir wollten die Druckzeit auf höchstens drei Tage begrenzen, was bedeutete, die Verwendung von Kohlefaser zu minimieren (oder bei einigen Prototypen sogar zu eliminieren) und auf Stützen ganz zu verzichten.

- Auf eine Mark X-Bauplatte passen :Das mag einfach erscheinen, aber es bedeutete, dass wir bei der Propellerplatzierung kreativ sein mussten. Im folgenden Abschnitt erfahren Sie mehr über die Propellerplatzierung.

Design und Iteration

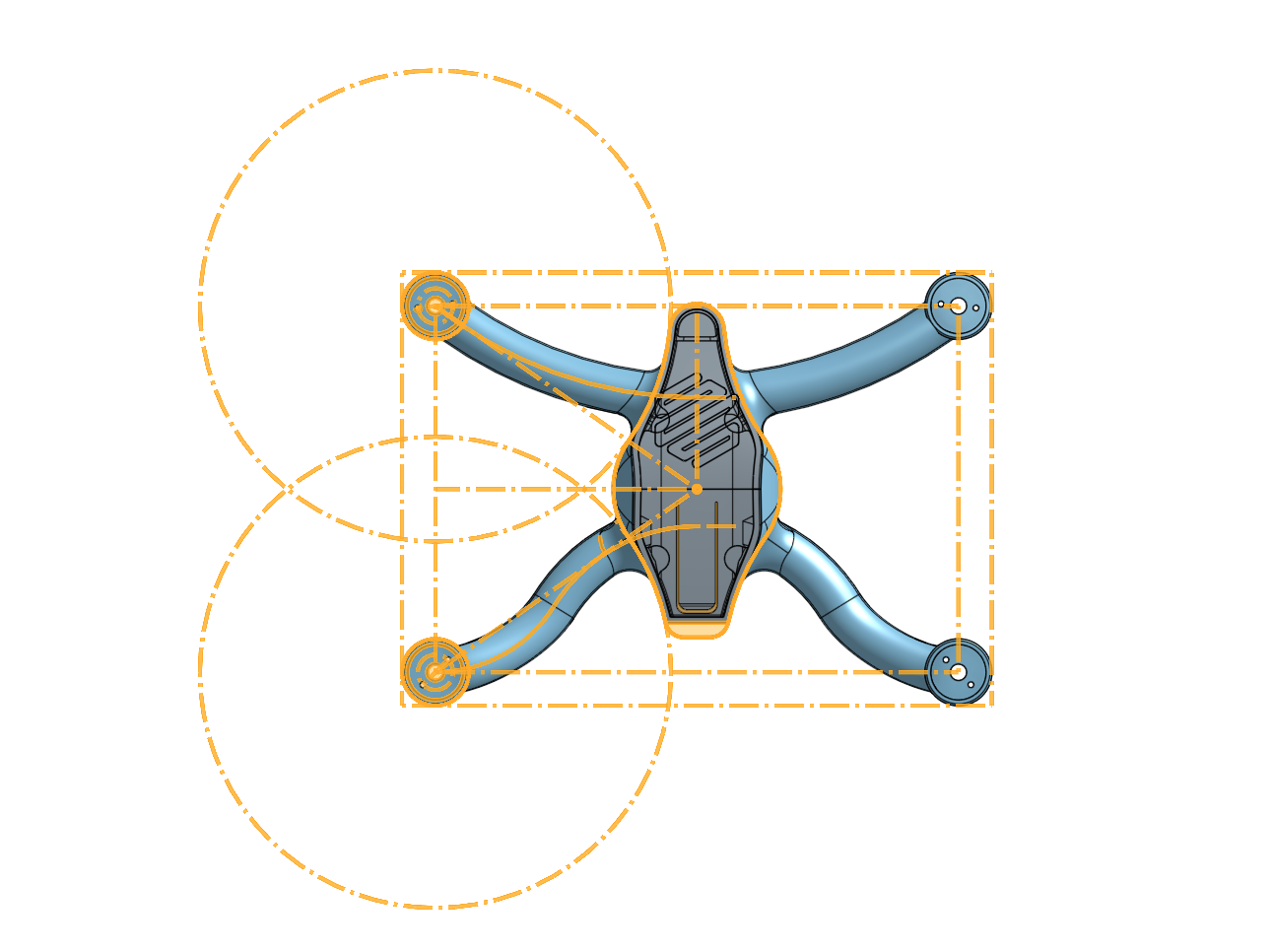

Selbst bei klar definierten Anforderungen fällt der Einstieg in die Konstruktion eines Teils dieser Größe und Komplexität oft schwer. Wir begannen einfach mit einer Top-Down-Skizze der 3D-gedruckten Drohne. Indem wir die vier Requisiten an ihren Positionen anordneten, konnten wir den Maßstab sehen, in dem wir arbeiteten, und die allgemeine Körperform skizzieren. Hier stießen wir auf unser erstes Problem:Die Propeller hatten einen Durchmesser von 245 mm und die Bauplatte ist nur 250 mm in Y-Richtung. Unter Berücksichtigung der zusätzlichen 50 mm Platz, die wir für die Motorhalterungen brauchten, bedeutete dies, dass der vordere und der hintere Propeller auf der Skizze den gleichen Platz beanspruchten (siehe unten). Wenn das problematisch klingt, liegt es daran; Ein Zusammenprall von Propellern wäre katastrophal. Zum Glück gab es eine ziemlich einfache Lösung:Heben Sie die beiden hinteren Stützen über die Bahnen der vorderen Stützen, so dass sie verschiedene Ebenen besetzten und sich alle frei drehen konnten.

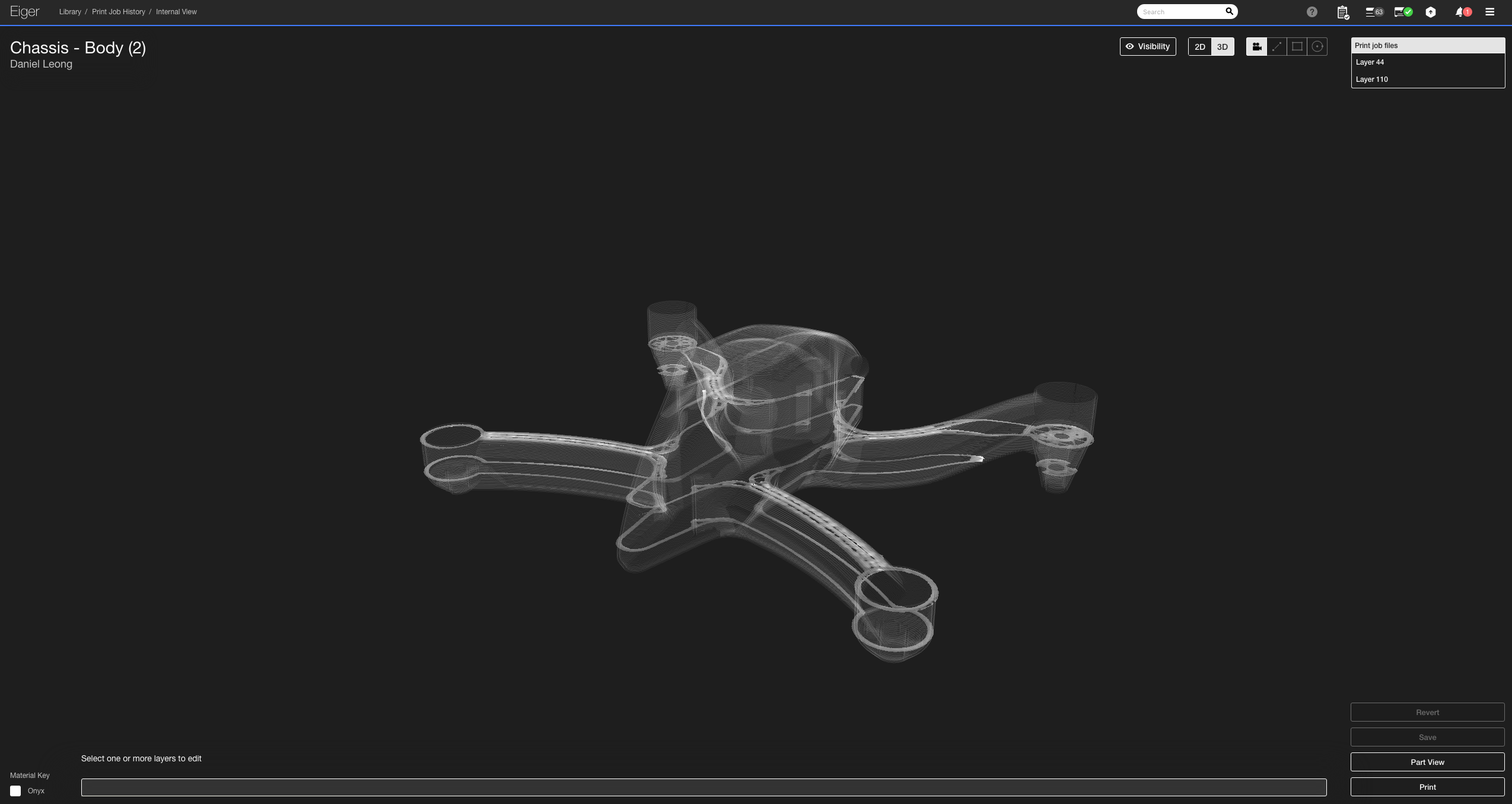

Nachdem wir nun die allgemeine Position und Form für alles festgelegt hatten, war es an der Zeit, in die Details des Designs einzudringen. Wir haben Onshape verwendet, um jedes Teil der IRIS+-Hardware zu CAD- und die Modelle zu verwenden, um die innere Form des Hauptkörpers zu bestimmen. Jedes Stück Hardware hat maßgeschneiderte interne Halterungen, die Platz für die Kabelführung im Inneren des Körpers und hohle Arme lassen. Nachdem alles in der Drohne platziert wurde, haben wir uns darauf konzentriert, sicherzustellen, dass das Teil ohne Stützen gut drucken würde. Dank der Fähigkeit von Onyx, bei 70-Grad-Neigungen ohne Unterstützung zu drucken, mussten wir keine Kompromisse beim Design eingehen. Als wir unsere Datei bei Eiger hochgeladen haben, waren wir angenehm überrascht, als wir feststellten, dass der Druck nur etwa zwei Tage dauern würde (statt der budgetierten drei). Wir haben das Teil fertig ausgelegt und die Maschine ihre Arbeit machen lassen.

Während dieser Zeitraffer und Laser wie ein prägnantes Ende der Geschichte erscheinen mögen, war es das nicht. Die erste Drohne funktionierte, passte aber nicht ganz richtig. Also haben wir das Design weiter (und immer noch) iteriert. Wir haben vier einzigartige Versionen der 3D-gedruckten Drohne produziert, jede etwas besser als die vorherige. Dank der Leichtigkeit und Geschwindigkeit des Mark X ist das wiederholte Prototyping von etwas dieser Größe kein schmerzhafter Prozess. Wir werden diese Drohne weiter verbessern, bis wir damit vollkommen zufrieden sind.

Leistung von 3D-gedruckten Drohnen

Die 3D-gedruckte Drohne hat unsere Erwartungen größtenteils übertroffen. Jede Iteration verläuft etwas anders als die letzte, aber sie sind alle in der Leistung mit der IRIS+ vergleichbar. Alles in allem sind wir mit der Leistung der Drohne sehr zufrieden.

Hinweis:Da wir noch am Design arbeiten, werden wir noch keine .stl-Datei der Drohne veröffentlichen. Wir geben die Datei frei, wenn das Design fertiggestellt ist. Folgen Sie uns auf Facebook, Twitter, Instagram und Linkedin für weitere Updates!

3d Drucken

- Anwendungs-Spotlight:3D-Druck für Lager

- Anwendungs-Spotlight:3D-Druck für Schuhe

- Anwendungs-Spotlight:3D-gedruckte Brillen

- Anwendungs-Spotlight:3D-gedruckte Klammern

- 3D gedruckte Extremdrohnen

- Bevorstehende Veranstaltungen – Dezember 2015

- Anwendungsfall – 3D-gedrucktes Sensorgehäuse

- Additive Episode 1:3D-gedruckte Roboter

- Maßgenauigkeit von 3D-gedruckten Teilen

- Anwendung der Bottom-Filling-Technologie bei der Leiterplattenbestückung