Anwendungs-Spotlight:3D-Druck für Lager

[Bildnachweis:Bowman Additive Production]

Diese Woche setzen wir unsere Application Spotlight-Reihe fort, indem wir uns Lager ansehen, kritische Komponenten, die verwendet werden, um die Reibung zwischen beweglichen Metallteilen zu reduzieren.

In diesem Artikel werden wir uns mit den Vorteilen des 3D-Drucks für die Konstruktion und Produktion von Lagern befassen und untersuchen, wie Lagerhersteller diese Vorteile nutzen, um radikal neue Lagerkomponenten herzustellen.

Schauen Sie sich die anderen Anwendungen an, die in dieser Serie behandelt werden:

3D-Druck für Wärmetauscher

3D-Druck für die Fahrradherstellung

3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

3D-Druck für medizinische Implantate

3D-gedruckte Raketen und die Zukunft der Raumfahrzeugfertigung

3D-Druck für die Schuhherstellung

3D-Druck für elektronische Komponenten

3D-Druck in der Bahnindustrie

3D-gedruckte Brillen

3D-Druck für die Endteilfertigung

3D-Druck für Halterungen

3D-Druck für Turbinenteile

Wie 3D-Druck leistungsfähigere Hydraulikkomponenten ermöglicht

Wie 3D-Druck Innovationen in der Kernkraftindustrie unterstützt

Die runden, radähnlichen Vorrichtungen dienen zum Tragen von Lasten und zur Verringerung der Reibung zwischen zwei beweglichen Teilen. Dazu wird ein Lager zwischen zwei sich relativ zueinander bewegende Teile gelegt. Anstatt gegeneinander zu gleiten, rollen die Teile gegen das Lager, wodurch die Reibung auf ein Minimum reduziert wird.

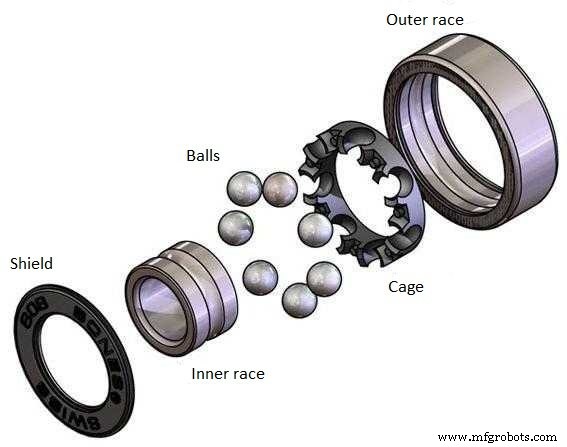

Kugellager sind eine der gängigsten Lagerarten. Sie bestehen normalerweise aus drei Schlüsselelementen:glatten Innen- und Außenflächen, sogenannten Laufringen, Wälzkörpern wie Kugeln oder Zylindern und einem Käfig, der als Trennelement für die Wälzkörper dient. Die Zylinder oder Kugeln dienen als Lastenträger für das Gerät, sodass es sich frei drehen kann.

Lager werden in praktisch jeder Branche verwendet. Zum Beispiel verwenden alle Kraftfahrzeuge Lager für wesentliche Teile wie Motoren und Lenkung. In diesem Fall helfen Lager, rotierende Bauteile wie eine Kurbelwelle zu unterstützen, die die Bewegung eines Kolbens im Inneren eines Motors in eine Drehbewegung umwandelt. Auch Flugzeugturbinen, Fließbänder und medizinische Geräte verwenden Lager.

Lagerhersteller sind ständig auf der Suche nach Möglichkeiten, ihren Kunden maßgeschneiderte Lösungen anzubieten und bessere Lagerkonstruktionen zu entwickeln. Eine Technologie, die dabei hilft, diese Ziele zu erreichen, ist der 3D-Druck.

Der 3D-Druck ermöglicht es Ingenieuren, mehr Komplexität in ein Lagerdesign zu integrieren und dadurch seine Leistung zu verbessern. Bowman International, ein in Großbritannien ansässiger Lagerhersteller, hat beispielsweise einen Käfig neu konstruiert, um dem Lager mehr Wälzelemente hinzuzufügen, was die Lebensdauer des Lagers erhöht (mehr dazu im Abschnitt Beispiele).

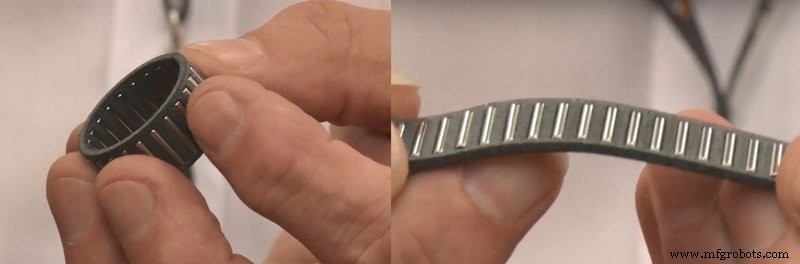

Mit dem 3D-Druck können Hersteller auch Lagerkäfige aus flexiblen Materialien herstellen, die es ihnen ermöglichen, einen Käfig einfach um eine Welle zu wickeln.

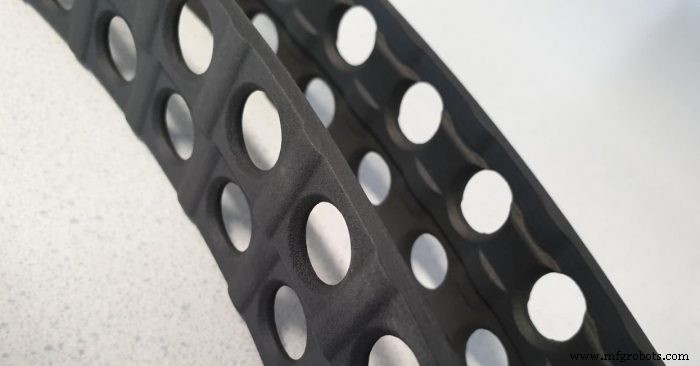

Mit dem 3D-Druck ist es auch möglich, ein Teil leichter zu gestalten, indem wabenartige Strukturen verwendet werden. Dies wäre bei der CNC-Bearbeitung sehr schwierig und zeitaufwändig.

Darüber hinaus kann ein Käfig in Nylon oder einem Verbundmaterial anstelle von Stahl oder einem anderen Metall in 3D gedruckt werden. Der Einsatz von Polymeren anstelle von Metallen hilft, das Gewicht eines Lagers zu reduzieren. Darüber hinaus soll ein 3D-gedruckter Polymerkäfig den Verschleiß an Wälzkörpern im Vergleich zu herkömmlichen Stahlkäfigen stark reduzieren.

Bei der Herstellung von Lagern mit traditionellen Technologien können die Werkzeugkosten für einen Satz zwischen 40.000 und 60.000 GBP betragen. Für Hersteller, die kleine oder mittlere Lagerserien produzieren möchten, erweisen sich konventionelle Verfahren oft als untragbar.

Der 3D-Druck hingegen eröffnet die Möglichkeit, Lagerelemente wie Käfige direkt ohne Werkzeug zu erstellen. Die direkte Herstellung von Käfigen im 3D-Druck bietet eine äußerst wettbewerbsfähige Option für kleine bis mittlere Auflagen von maßgeschneiderten Lagern.

Bowman Additive Production ist die additive Fertigungsabteilung von Bowman International, einem der führenden Hersteller von Lagern und Sinterkomponenten. Das Unternehmen nutzt den 3D-Druck seit vielen Jahren, um das Design von Lagerkäfigen weiterzuentwickeln.

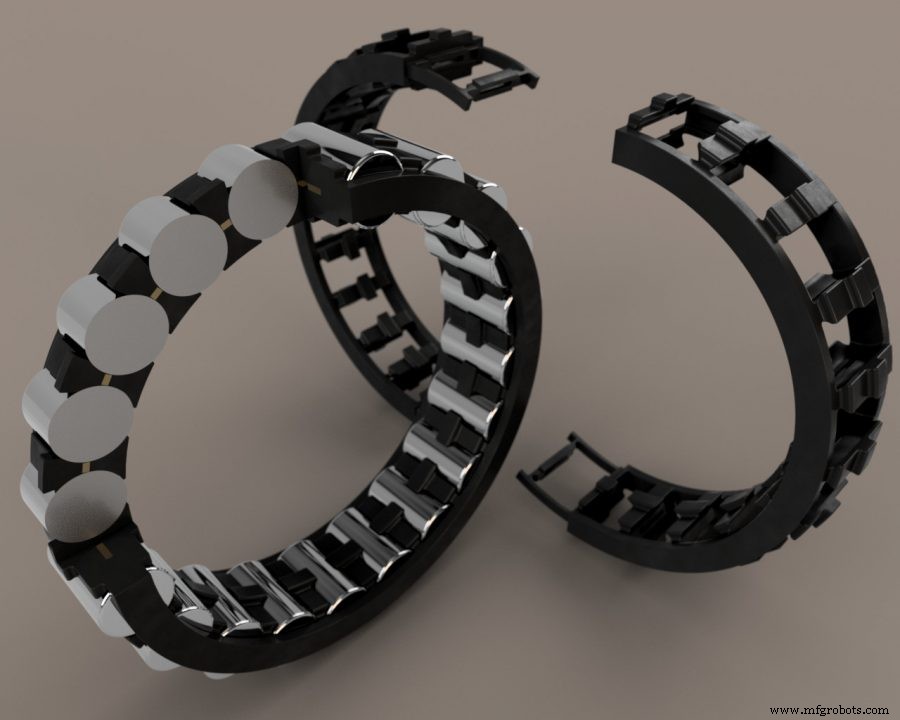

Das Ergebnis dieser Bemühungen ist ein leistungsstärkerer geteilter Lagerkäfig, der als Rollertrain™ patentiert ist. Geteilte Lager bestehen aus zwei Hälften, wodurch sie leicht zu installieren, zu prüfen und zu ersetzen sind. Diese Art von Lager wird häufig in komplexen Industrieanlagen wie Förderbändern und Ventilatoren verwendet.

Bowman verwendet die Multi Jet Fusion-Technologie und das Nylonmaterial (PA11) von HP, um den maßgeschneiderten Rollertrain™-Käfig herzustellen. Der Käfig verfügt über eine ineinandergreifende Struktur, die die Wälzkörper verwendet, um jeden Abschnitt des Käfigs miteinander zu verstiften. Dank dieser Konstruktion kann der Käfig bis zu 45 % mehr Rollen aufnehmen als bestehende Produkte.

Durch die erhöhte Rollenzahl kann die Last auf eine größere Anzahl von Wälzkörpern verteilt werden. Dies führt zu einer um 30-40 % höheren Tragfähigkeit und verlängert die Lebensdauer des Käfigs um den Faktor 3.

Die Kosten für den 3D-Druck von Rollertrain™-Käfigen sind mit herkömmlichen Teilen vergleichbar. Die stark gesteigerte Leistung und Langlebigkeit bieten jedoch einen Mehrwert, wodurch 3D-gedruckte Lager im Vergleich zu herkömmlichen Konstruktionen überlegen sind.

Der Rollertrain™-Lagerkäfig wird jetzt mit dem neuen geteilten JHB-Lager verwendet, das vom Lagerspezialisten John Handley Bearings hergestellt wird.

Aufgrund der Konstruktion und des Materials des Rollertrain™-Lagerkäfigs hat das geteilte JHB-Lager eine erhöhte radiale und axiale Tragfähigkeit von bis zu 70 % bzw. 1000 %, was höher ist als bei allen anderen geteilten Lagern weltweit.

Bowman räumt ein, dass der 3D-Druck konventionelle Verfahren nicht für alle Lagertypen ersetzen wird. Auf dem Markt mit geteilten Lagern wird die Technologie jedoch bereits zu einer standardmäßigen Herstellungsoption.

Das Ingenieurbüro Scheurer Swiss kombinierte 3D-Druck und Kohlefaserverbundwerkstoffe, um leichtere und effizientere Lagerkäfige für einen Katamaran zu entwickeln, einen Bootstyp, der aus zwei Rümpfen besteht, die durch einen Rahmen verbunden sind.

Eine private Luxus-Segelyacht namens Moonwave benötigte effizientere Lagerkäfige für die Kugellager in ihrem Steuermechanismus. Um die Lenkung des Moonwave reibungsloser und einfacher zu gestalten, mussten die Teile leicht, aber dennoch stark und langlebig sein.

Um diese Ziele zu erreichen, hat Scheurer Swiss bei der Herstellung der Käfige kohlenstofffaserverstärktes Polyamid 12 (PA12) und 3D-Druck verwendet. Aufgrund der Größe jedes Käfigs mit einem Durchmesser von bis zu 630 mm wurden sie in Stücken 3D-gedruckt und dann mit einem Klebstoff aneinander befestigt.

Laut Scheurer hätte das Projekt bei Verwendung von Standardformverfahren mindestens drei Wochen gedauert. Beim 3D-Druck dauerte es nur drei Tage, um die Teile zu entwerfen und zu produzieren.

Jetzt wurden die Verbundkäfige in das fortschrittliche Ruderlagersystem aus Titan eingebaut, was das Steuern des Luxuskatamarans noch einfacher macht.

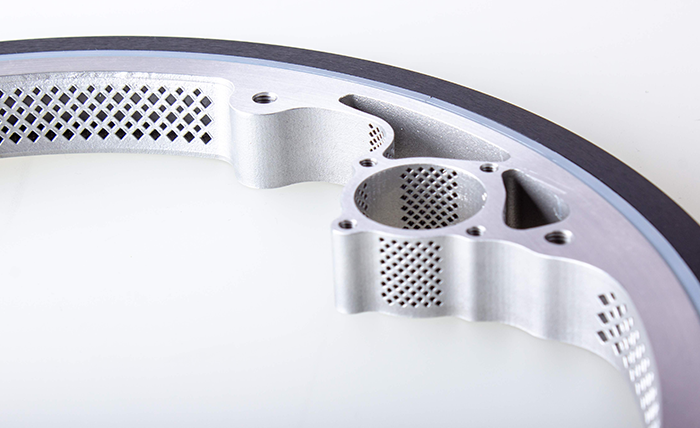

Das deutsche Unternehmen Franke GmbH, Spezialist für Leichtbau-Bewegungssysteme, wurde beauftragt, ein Drahtwälzlager für den Einsatz im Patientenbett eines Rettungshubschraubers zu entwickeln.

Die wichtigsten Anforderungen an das Lager waren ein maximales Gewicht von 800 g und die Fähigkeit, Stößen, Vibrationen und großen Turbulenzen während des Fluges standzuhalten. Das Unternehmen stellte schnell fest, dass ein derart leichtes Bauteil mit konventioneller Fertigung nicht zu realisieren war.

Daher hat Franke fortschrittliche Konstruktionstechniken angewendet, um das Lager so leicht wie möglich zu machen. Eine solche Technik ist die Topologieoptimierung, die es dem Franke-Team ermöglichte, die Materialverteilung bei der Konstruktion des Teils durch die Analyse verschiedener Parameter wie Belastung, Gewicht und Größe des Bauteils zu optimieren.

Das topologisch optimierte Design, das zudem eine komplexe Gitterstruktur aufwies, konnte nur mit Hilfe des 3D-Drucks hergestellt werden.

Das 3D-gedruckte Endlager aus Aluminium erfüllte sowohl die Gewichts- als auch die Leistungsanforderungen und wurde erfolgreich in den Helikopter eingebaut.

In der Luft- und Raumfahrtindustrie nutzen Ingenieure jede Gelegenheit, um das Gewicht der im Flugzeug verwendeten Komponenten zu reduzieren. Wie Franke gezeigt hat, sind 3D-gedruckte Metalllager eine der Lösungen, die Flugzeugherstellern helfen können, spürbare Gewichtseinsparungen bei ihren Flugzeugen zu erzielen.

Darüber hinaus können Lagerhersteller mit der Technologie eine Vielzahl von Materialien verwenden, von verstärkten Polymeren bis hin zu Metallen. In einigen Fällen können 3D-druckbare Materialien zusätzliche Eigenschaften wie Flexibilität oder erhöhte Steifigkeit bieten, die mit Materialien, die in traditionellen Produktionsprozessen verwendet werden, schwer zu erreichen wären.

Mit Blick auf die Zukunft wird der 3D-Druck dank des Mehrwerts, den die Technologie für die Lagerproduktion mit sich bringt, zu einem Standardverfahren für die Herstellung kleiner und mittlerer Lagerserien.

In unserem nächsten Artikel werfen wir einen Blick auf den 3D-Druck für Fahrräder. Bleiben Sie dran!

Was ist ein Lager?

Lager spielen bei Bewegungsanwendungen eine entscheidende Rolle.

Die Vorteile des 3D-Drucks für Lager

Erhöhte Designkomplexität

Geringeres Gewicht Beseitigung der Werkzeugkosten

Beispiele für 3D-gedruckte Lager

Bowman’s Rollertrain™:Lagerkäfig für geteilte Rollenlager

Leichtere Lagerkäfige für einen Luxuskatamaran

Leichtmetall 3D-gedruckte Lager für die Luft- und Raumfahrt

Ein Blick in die Zukunft

3D-Druck gibt Lagerherstellern die Flexibilität, Lager mit verbesserter Leistung herzustellen. Die Technologie erfordert keine teuren Werkzeuge und ermöglicht daher ein kostengünstiges Experimentieren mit Formen und Merkmalen, die mit herkömmlichen Methoden nicht wirtschaftlich wären.

3d Drucken

- 3D-Druckmaterialien für die Raumfahrt?

- Eine Einführung in den 3D-Druck für den Sandguss

- 4 wichtige Designüberlegungen für den 3D-Druck

- Anwendungs-Spotlight:3D-Druck für medizinische Implantate

- Anwendungs-Spotlight:3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

- Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

- Anwendungs-Spotlight:3D-Druck für Wärmetauscher

- Anwendungs-Spotlight:3D-Druck in der Bahnindustrie

- Anwendungs-Spotlight:5 elektronische Komponenten, die vom 3D-Druck profitieren können

- 10 stärkste Materialien für den 3D-Druck