Anwendungs-Spotlight:3D-Druck für Schuhe

[Bildnachweis:Adidas]

Der 3D-Druck eröffnet neue Möglichkeiten in der Schuhtechnik und ermöglicht es Schuhunternehmen, neue Schuhdesigns zu entwickeln und der wachsenden Nachfrage nach kundenspezifischen Anpassungen gerecht zu werden.

Laut einem aktuellen Bericht des Forschungsunternehmens SmarTech Analysis wird der 3D-Druck von Schuhen in den nächsten 10 Jahren zu einer Umsatzmöglichkeit von 9 Milliarden US-Dollar wachsen. Das Unternehmen schlägt auch vor, dass ein 3D-gedrucktes Schuhsegment bis 2030 das größte Segment von 3D-gedruckten Konsumgütern werden wird.

Aber was treibt diese enorme Chance?

In der Application Spotlight-Reihe dieser Woche tauchen wir in den 3D-Druck für Schuhe ein und erkunden die Vorteile, Anwendungsfälle und Trends, die die Zukunft der Technologie in der Schuhindustrie prägen.

Schauen Sie sich die anderen Anwendungen an, die in dieser Serie behandelt werden:

3D-Druck für Wärmetauscher

3D-Druck für Lager

3D-Druck für die Fahrradherstellung

3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

3D-Druck für medizinische Implantate

3D-gedruckte Raketen und die Zukunft der Herstellung von Raumfahrzeugen

3D-Druck für elektronische Komponenten

3D-Druck in der Bahnindustrie

3D-gedruckte Brillen

3D-Druck für die Endfertigung

3D-Druck für Halterungen

3D-Druck für Turbinenteile

Wie 3D-Druck leistungsfähigere Hydraulikkomponenten ermöglicht

Wie 3D-Druck Innovationen in der Kernkraftindustrie unterstützt

Warum setzen Schuhmarken auf den 3D-Druck?

Laut SmarTech Analysis machen die Einnahmen aus dem 3D-Druck von Schuhen derzeit etwa 0,3% der weltweiten Einnahmen auf dem Schuhmarkt aus. Diese Zahl soll bis 2029 auf 1,5 % des gesamten weltweiten Schuhumsatzes steigen.

Dieses Wachstum ist zwar ermutigend, aber im Vergleich zu den gesamten Umsatzerlösen des Schuhmarktes ist die tatsächliche Zahl gering. Dies deutet darauf hin, dass der 3D-Druck in absehbarer Zeit keines der etablierten Fertigungsverfahren ersetzen wird.

3D-gedruckte Schuhe könnten jedoch zu einem der größten Segmente im 3D-Druck von Konsumgütern werden. Diese Entwicklung wird hauptsächlich von zwei wichtigen Trends angetrieben:

1. Die wachsende Nachfrage der Verbraucher nach personalisierten Produkten;

2. Ein verstärkter Fokus auf die digitale Fertigung.

Die wachsende Nachfrage nach personalisierten Produkten

Die Realität der heutigen Verbraucherlandschaft ist, dass Verbraucher maßgeschneiderte, personalisierte Erlebnisse verlangen.

Als Reaktion darauf bieten viele Schuhunternehmen ihren Kunden die Möglichkeit, Schuhe mit einem begrenzten Maß an Individualisierung zu bestellen, indem sie beispielsweise eine begrenzte Auswahl an Farben anbieten.

Der 3D-Druck hingegen ermöglicht es Unternehmen, eine neue Ebene der Individualisierung zu erschließen, da Schuhe speziell auf den Träger zugeschnitten werden können.

Zugegeben, das Potenzial für maßgefertigte Schuhe steckt noch in den Kinderschuhen, und Schuhhersteller stehen erst am Anfang, Strategien zu entwickeln, um eine massenhafte Schuhanpassung zu ermöglichen.

Jedoch , da Schuhmarken immer mutiger beim Einsatz von 3D-Drucktechnologien in der Produktion werden, wird es mehr Möglichkeiten für die Personalisierung geben.

Verstärkter Fokus auf die digitale Fertigung

Ein weiterer wichtiger Treiber für die Einführung des 3D-Drucks von Schuhen ist die Digitalisierung und Automatisierung der Produktion.

Die Herstellung von Schuhen ist ein mehrstufiger, arbeitsintensiver Prozess, und ein Großteil des Produktionsprozesses ist immer noch manuell. Es erfordert viele spezialisierte Maschinen und Arbeiter, um einzelne Teile herzustellen und sie zu einem fertigen Paar Schuhe zusammenzusetzen.

Vor diesem Hintergrund suchen Schuhunternehmen nach neuen Wegen zur Optimierung des Herstellungsprozesses.

3D-Druck bietet eine ideale Alternative, da Schuhunternehmen die Produktion bestimmter Schuhkomponenten rationalisieren können.

Im Gegensatz zu herkömmlichen Herstellungsverfahren erfordert der 3D-Druck keine zusätzlichen Werkzeuge, um ein Teil zu erstellen. Stattdessen umfasst der Prozess das Erstellen eines digitalen Modells und das Einstellen von Parametern wie Druckgeschwindigkeit und Teileausrichtung auf der Bauplattform mithilfe einer speziellen Softwareanwendung.

Das Modell wird dann an einen 3D-Drucker gesendet, wo Eine weitere Softwareanwendung führt automatisch den Druckprozess entsprechend dem digitalen Modell und den voreingestellten Parametern. Damit ist der 3D-Druck eine rein digitale Fertigungstechnologie.

Dies bedeutet auch, dass die Produktion rationalisiert und gleichzeitig der manuelle Arbeitsaufwand bei der Schuhherstellung reduziert wird.

Alle großen Schuhmarken verwenden den 3D-Druck seit über einem Jahrzehnt für Prototyping- und Formanwendungen. In den letzten Jahren wurde der 3D-Druck jedoch zunehmend zur Herstellung funktioneller Schuhkomponenten eingesetzt.

Die Herstellung von Teilen wie Zwischensohlen für Turnschuhe war bisher die erfolgreichste Schuhanwendung für den 3D-Druck. Einige Marken verwenden die Technologie, um Sneaker-Zwischensohlen und Einlegesohlen herzustellen, während andere mit 3D-gedruckten Sneaker-Oberteilen und Sandalenkomponenten experimentieren.

Welche 3D-Drucktechnologien werden für die Schuhherstellung verwendet?

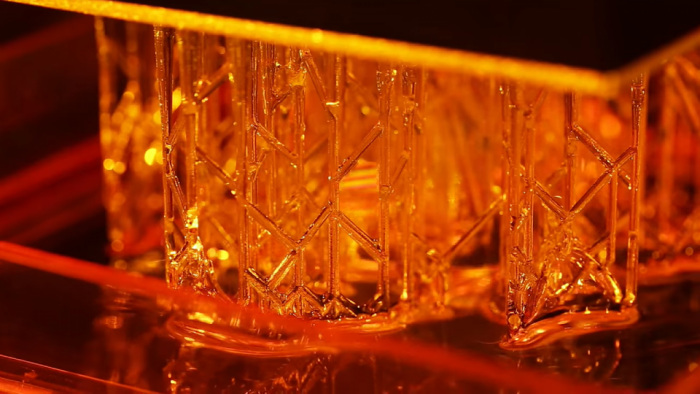

Die heute am häufigsten in der Schuhherstellung verwendete Gruppe von 3D-Drucktechnologien ist die Photopolymerisation in der Wanne . Diese Gruppe umfasst harzbasierte Technologien wie Stereolithographie und Digital Light Processing sowie Carbons Digital Light Synthesis (DLS).

Diese Technologien basieren auf einem ähnlichen Verfahren, bei dem eine Lichtquelle (ein Laser, ein Projektor oder Leuchtdioden) Schicht für Schicht auf ein flüssiges Harz aufgebracht wird und dieses verfestigt.

Hohe Genauigkeit, hohe Druckgeschwindigkeiten und Kompatibilität mit flexiblen und federnden Materialien wie TPU, Silikon und elastischem Polyurethan, die typisch für Sportschuhe sind, haben harzbasierte 3D-Drucktechnologien zu einer praktikablen Produktionslösung gemacht.

Neben harzbasierten Technologien setzen Schuhhersteller auch pulverbasierte Technologien wie Selective Laser Sintering (SLS) und HPs Multi Jet Fusion (MJF) ein.

Diese sind auch für die Arbeit mit elastomeren Materialien optimiert und bieten eine hohe Druckgeschwindigkeit. Im Gegensatz zu harzbasierten Technologien, die typischerweise für Zwischensohlen verwendet werden, werden SLS und MJF jedoch häufiger bei der Herstellung von Einlegesohlen verwendet.

Materialentwicklungen für 3D-gedruckte Schuhe

Der erfolgreiche Einsatz des 3D-Drucks in der Schuhproduktion erfordert produktionstaugliche Materialien, die der 3D-Druckindustrie bis vor kurzem gefehlt haben.

Die jüngsten Fortschritte bei schuhfreundlichen, 3D-druckbaren Materialien haben die Tür für mehr Produktionsanwendungen geöffnet. Dieser Fortschritt wurde hauptsächlich durch die enge Zusammenarbeit zwischen Technologieanbietern und Schuhmarken vorangetrieben.

Carbon hat beispielsweise mit Adidas zusammengearbeitet, um ein elastomeres Polyurethan-Material zu entwickeln, das für die Zwischensohlen der FutureCraft-Sneaker von Adidas verwendet wird.

In ähnlicher Weise hat sich New Balance mit Formlabs, einem Hersteller von Desktop-SLA-3D-Druckern, zusammengetan, um leistungsstarke 3D-Druckmaterialien für Schuhe herzustellen. Gemeinsam haben sie ein neues proprietäres Photopolymer-Harz, Rebound Resin, eingeführt, das entwickelt wurde, um federnde und starke Gitterstrukturen zu erzeugen.

Beim Druck soll das Material die gleiche Haltbarkeit und Zuverlässigkeit wie spritzgegossene Thermoplaste aufweisen.

Die Vorteile des 3D-Drucks in Schuhen

Schnellere Markteinführung

Eine der größten Herausforderungen bei der Herstellung von Schuhen sind die Kosten und der Zeitaufwand für die Herstellung von Sohlenformen.

Jede Schuhgröße erfordert eine individuelle Form, deren Herstellung Tausende von Dollar kosten kann. Darüber hinaus hat der Formenbau lange Vorlaufzeiten, die mehrere Monate der Hin- und Her-Kommunikation zwischen der Marke und den Fabriken erfordern.

Im Gegensatz dazu benötigt der 3D-Druck keine Formen und Schuhkomponenten können direkt aus einer Designdatei erstellt werden, sodass Schuhmacher neue Schuhe viel schneller auf den Markt bringen können.

For Adidas setzt beispielsweise in seinen Speedfactories in Deutschland und Nordamerika automatisierte Schuhherstellungstechnologien ein, darunter 3D-Druck. 3D-Druck wird verwendet, um Zwischensohlen für Adidas Futurecraft und Alphaedges 4D-Laufschuhe herzustellen.

Die Kombination aus 3D-Druck, Automatisierung und lokalisierter Produktion ermöglicht es Adidas Berichten zufolge, das Produkt dreimal schneller auf den Markt zu bringen als mit herkömmlichen Produktion.

Innovative Designs

Der 3D-Druck ermöglicht Schuhmarken, neue Designmerkmale für Schuhe zu erkunden und zu implementieren. Betrachten Sie Zwischensohlen:Traditionell werden sie als solides Stück mit dem gleichen Grad an Unterstützung im gesamten Schuh hergestellt.

Mit 3D-Druck kann die Schuhleistung erheblich verbessert werden, da Zwischensohlen mit Gitterstrukturen hergestellt werden können, die im Spritzguss unmöglich wären.

Diese Strukturen können entworfen, um unterschiedliche Dichten innerhalb einer Zwischensohle zu bieten. Durch die Abstimmung verschiedener Bereiche einer Zwischensohle können Designer die Dämpfungseigenschaften im gesamten Schuh optimieren und so leistungsstärkere Schuhe schaffen.

Anpassung

Ein weiterer Vorteil des 3D-Drucks ist die Möglichkeit, Schuhe herzustellen, die auf die Füße des Trägers zugeschnitten sind.

Um ein individuelles Paar Schuhe zu erstellen, verwenden Unternehmen normalerweise 3D-Scans, um die individuellen Maße der Füße eines Kunden zu erfassen.

Auf der Grundlage der Scans erstellen Designer ein Design von Schuhkomponenten, wie Zwischensohlen oder Einlagen, die den Besonderheiten des Kunden entsprechen. Das Design wird dann zur direkten Herstellung an einen 3D-Drucker gesendet.

Der dänische Schuhdesigner ECCO nutzt diesen Ansatz, um das personalisierte Erlebnis für seine Kunden zu erweitern. Im vergangenen Jahr führte der Schuhmacher das QUANT-U-Projekt zur Schuhanpassung ein, das vom Innovation Lab (ILE) von ECCO geleitet wird. Das Projekt findet in ECCOs experimentellem Concept Store W-21 in Amsterdam statt und bietet einen Einblick in die Zukunft der Schuhproduktion.

Der W-21 Store nutzt den 3D-Druck, um Laufkundschaft innerhalb weniger Stunden maßgeschneiderte Schuhe zu liefern.

Dies zu ermöglichen ist ein dreistufiger Prozess, der mit der Erfassung der Kundendaten durch 3D-Scanning und tragbare Sensoren beginnt. Die Daten umfassen Messungen wie Fußgewölbekonturen, Fußlänge, -weite und -volumen, Zehenabstand und Körpergewicht verteilt auf die Kundensohlen.

Die Daten werden dann interpretiert und in ein auf den Fuß des Kunden zugeschnittenes Design der Zwischensohle übersetzt. Die Designdatei wird an einen 3D-Drucker vor Ort gesendet, der die Zwischensohle aus einem Silikonmaterial herstellt. Anschließend werden die 3D-gedruckten Zwischensohlen in die Flexure-Schuhe von ECCO integriert, um eine perfekte Passform für einen Kunden zu bieten.

Das QUANT-U-Projekt steht derzeit nur einem ausgewählten Kundenstamm zur Verfügung. Wenn es sich als kommerziell erfolgreich erweist, könnte der Grad der Anpassung, den das Projekt bietet, stationären Geschäften einen Wettbewerbsvorteil in einer vom Online-Shopping dominierten Welt verschaffen.

Beispiele für den 3D-Druck in der Schuhindustrie

3D-gedruckte Zwischensohlen

Zwischensohlen – die stoßdämpfende Schicht zwischen Innen- und Außensohle – sind vielleicht das bekannteste Beispiel für den 3D-Druck in Schuhen.

Zum einen waren Sneaker mit 3D-gedruckten Zwischensohlen eines der ersten Konsumprodukte, das mit additiver Fertigung in Massenproduktion hergestellt wurde. Im Jahr 2019 bleibt Adidas führend beim 3D-Drucken von Schuhen und hat Berichten zufolge über 100.000 Paar Schuhe mit 3D-gedruckten Zwischensohlen hergestellt.

Allerdings ist Adidas nicht das einzige Unternehmen, das Mittelsohlendesigns mit 3D-Druck entwickelt. 2019 brachte New Balance ein neues Paar Sneaker mit einer 3D-gedruckten Fersenkomponente in der Zwischensohle auf den Markt.

Die 990 Sport-Läufer sind das Ergebnis einer neuen Plattform, TripleCell, die die SLA-Technologie von Formlabs und ein neues proprietäres Material namens Rebound Resin nutzt. Das Harz soll traditionell geformten Ethylen-Vinylacetat-Schaum (EVA) ersetzen.

Einer der Treiber für diese Änderung ist die Möglichkeit, unterschiedliche Unterstützungsstufen für verschiedene Teile des Schuhs zu entwickeln. Dies wird durch das Anordnen von Schichten von Gitterstrukturen mit unterschiedlicher Dichte über die gesamte Ferse hinweg erreicht. Der 3D-Druck ist die einzige Technologie, die solche Strukturen herstellen kann.

Durch seine TripleCell-Plattform hat New Balance eine neue Art von federnden und belastbaren Fersen entwickelt, die die Haltbarkeit und Langlebigkeit einer spritzgegossenen Alternative bieten. Wichtig ist, dass der 3D-Druck dem Unternehmen auch hilft, die Fertigung zu lokalisieren und die Entwicklungs- und Produktionszyklen zu beschleunigen.

Für die Zukunft erwarten wir, dass sich die Entwicklung in diesem Bereich fortsetzt und mehr Schuhmarken auf den Zug von Schuhen mit 3D-gedruckten Zwischensohlen aufspringen werden.

3D-gedrucktes Obermaterial

Ein Obermaterial ist eine Schuhkomponente, die die Zehen, die Oberseite des Fußes, die Seiten des Fußes und die Rückseite der Ferse bedeckt. Er ist neben den Sohlen einer der beiden integralen Schuhbestandteile. Obermaterialien bestehen traditionell aus Textil, was für Polymer-3D-Drucker eine Herausforderung in der Herstellung sein kann. Einige Schuhmarken haben jedoch Ansätze zur Herstellung von Oberteilen aus flexiblen Kunststoffen wie TPU entwickelt.

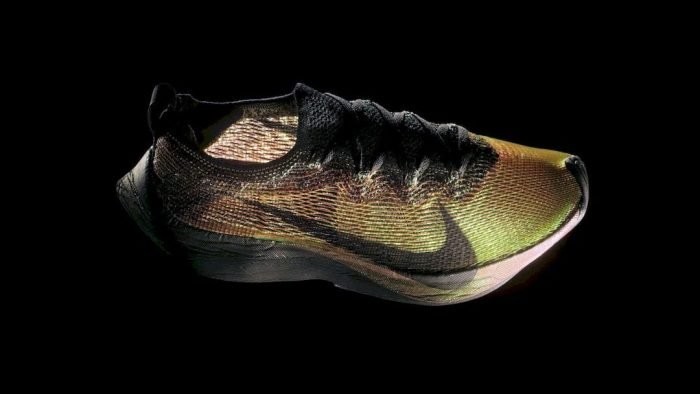

Nehmen Sie Nike Flyprint als Beispiel:Dieses Obermaterial ist das erste 3D-gedruckte Textilobermaterial für Performance-Schuhe. Flyprint-Obermaterial, das erstmals im letzten Jahr vorgestellt wurde, wird mit Hilfe von Solid Deposit Modeling (SDM) hergestellt, einem Verfahren, bei dem ein TPU-Filament geschmolzen und in dünnen Schichten abgelegt wird.

Ein Vorteil des 3D-gedruckten Obermaterials von Nike gegenüber herkömmlich gewebten Obermaterialien haben, ist eine höhere Materialbeständigkeit, da die Schichten miteinander verschmolzen sind, wodurch der für Strick- oder Webtextilien übliche Reibungswiderstand eliminiert wird.

Wenn Sie sich die Struktur des Flyprint-Gewebes genau ansehen, werden Sie einige deutliche Muster bemerken. Die Vorderseite des Schuhs weist ein Gitter auf, während die Seiten ein viel wellenförmiges verwenden. Ein solches Design ermöglicht, dass das Obermaterial leichter und atmungsaktiver ist als nicht 3D-gedruckte Nike-Textilien.

Auch andere Marken erforschen den 3D-Druck für Schuhoberteile. Zum Beispiel druckt die unabhängige Schuhmarke Oliver Cabell das Obermaterial für seine Phoenix-Sneaker aus recycelten Wasserflaschen im 3D-Druck. Für ein Schuhoberteil werden etwa sieben Wasserflaschen benötigt, die zunächst in Flocken zerkleinert, eingeschmolzen und zu langen Garnsträngen geformt werden müssen. Diese Stränge werden dann einem 3D-Drucker zugeführt, um das Obermaterial zu erstellen.

Oberteile bleiben im Vergleich zu Zwischensohlen eine weniger entwickelte Anwendung für den 3D-Druck. Dies kann sich jedoch im Laufe der Zeit ändern, da der 3D-Druck die notwendigen Schritte und Kosten der Schaftherstellung erheblich reduzieren könnte.

100 % 3D-gedruckte Schuhe?

Es gibt zwar zahlreiche Beispiele für 3D-gedruckte Schuhkomponenten, aber ist es möglich, ganze Schuhe in 3D zu drucken?

Im Moment lautet die kurze Antwort nein. Einige Unternehmen kommen jedoch der Vision von vollständig 3D-gedruckten Schuhen näher. Die chinesische Sportbekleidungsmarke PEAK Sports Products ist ein solches Unternehmen. Anfang des Jahres wurde ein neues Modell von fast vollständig 3D-gedruckten Sneakers auf dem chinesischen Heimatmarkt eingeführt.

Obermaterial, Zwischensohle und Außensohle des neuen FUTURE FUSION PEAK3D Sneakers wurden aus einer Kombination von SLS (für Zwischensohle und Sohle), Extrusion 3D-Druck (Obermaterial) und einem TPU-Material hergestellt. Die Einlegesohle und das Innentextil werden jedoch offenbar mit traditionellen Methoden hergestellt.

Neben Turnschuhen haben wir viele Neuigkeiten rund um 3D-gedruckte Sandalen gesehen, darunter die Sandalen von Wiivv, eine der am besten finanzierten 3D-Druckkampagnen auf Kickstarter.

3D-gedruckte Sandalen sind jedoch eine falsche Bezeichnung, da nur einige der Komponenten der Sandalen 3D-gedruckt sind. Bei den Sandalen von Wiivv werden beispielsweise anscheinend nur Fußgewölbestützen 3D-gedruckt, während andere Komponenten auf traditionellere Weise hergestellt werden.

Der 3D-Druck ganzer Schuhe ist eine faszinierende Idee, aber derzeit noch nicht machbar.

Zum einen kann die Technologie nicht alle Prozesse der Schuhherstellung ersetzen und dabei wirtschaftlich bleiben. Im Vergleich zur traditionellen Fertigung sind 3D-Drucktechnologien langsamer, weniger skalierbar und haben deutlich höhere Materialpreise. Dies macht die Massenproduktion mit 3D-Druck zu einer anspruchsvollen Aufgabe.

Das zweite Thema bezieht sich auf die Wertschöpfungskette der Schuhherstellung. Die Schuhherstellung beinhaltet die Herstellung eines Leistens, bei dem es sich um eine dreidimensionale Holz- oder Kunststoffform handelt, auf der ein Schuh konstruiert wird.

Die Einführung des 3D-Drucks für ganze Schuhe würde einen Leisten überflüssig machen und die Hersteller dazu zwingen, die Produktion vollständig zu überdenken, was sich auf Lieferanten und Interessengruppen entlang der bestehenden Wertschöpfungskette auswirkt. Die Notwendigkeit einer signifikanten Veränderung ist ein weiterer Faktor, der 3D-gedruckte Schuhe zumindest vorerst außer Reichweite bringt.

Mit 3D-Druck neue Möglichkeiten für Schuhe schaffen

Durch die Kombination neuer Materialien und digitaler Fertigung öffnet der 3D-Druck die Tür für innovative Schuhprodukte.

Aktuell ermöglicht die Technologie durch 3D-gedruckte Schuhkomponenten die Produktion von Hochleistungssportschuhen und maßgeschneiderten Sandalen. Auf diese Weise können Schuhmarken die Markteinführungszeit verkürzen und gleichzeitig neue Designs erkunden und größere Anpassungsoptionen einführen.

Trotz dieser Vorteile bleibt der Einsatz des 3D-Drucks in Schuhen begrenzt, da der Technologie derzeit die Skalierbarkeit fehlt, um den intensiven und hochproduktiven Anforderungen der Schuhindustrie gerecht zu werden.

Dennoch wird sich der 3D-Druck von Schuhen weiterentwickeln, angetrieben von den Trends in der digitalen Fertigung und der Nachfrage nach personalisierten Erlebnissen.

Natürlich wird die Einführung des 3D-Drucks einige Herausforderungen in der Wertschöpfungskette von Schuhen mit sich bringen, und deren Bewältigung erfordert Zeit und Mühe. Die Belohnung in Form einzigartiger Produkt- und Serviceangebote kann sich jedoch durchaus lohnen. Letztendlich könnte die Schuhindustrie der erste große Anwender des 3D-Drucks für die Massenproduktion von Konsumgütern werden.

3d Drucken

- 3D-Druckmaterialien für die Raumfahrt?

- Eine Einführung in den 3D-Druck für den Sandguss

- 4 wichtige Designüberlegungen für den 3D-Druck

- Anwendungs-Spotlight:3D-Druck für medizinische Implantate

- Anwendungs-Spotlight:3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

- Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

- Anwendungs-Spotlight:3D-Druck für Lager

- Anwendungs-Spotlight:3D-Druck für Wärmetauscher

- Anwendungs-Spotlight:3D-Druck in der Bahnindustrie

- 10 stärkste Materialien für den 3D-Druck