Wie man die Steuerungsarchitektur von Robotern mit kartesischen Koordinaten vereinfacht

Von Barry Weller, Produktmanager bei Mitsubishi Electric

Um wettbewerbsfähig zu bleiben, ist es allgemein anerkannt, dass Industrien schlanke Fertigungsstrategien anwenden sollten, um die Prozesseffizienz zu verbessern.

Eine Schlüsselmaßnahme kann die Reduzierung der Teilezahl sein, also der Anzahl der Komponenten in einer Baugruppe oder einem System. Dies ist besonders herausfordernd, wenn es um Anwendungen mit hochgenauen kartesischen (linearen) Koordinatenbewegungen geht.

In diesen Fällen mussten Maschinenbauer häufig sowohl SPS als auch computergestützte numerische Steuerungen (CNC) verwenden, um die Bewegung innerhalb der Maschine vollständig zu verwalten – bis jetzt.

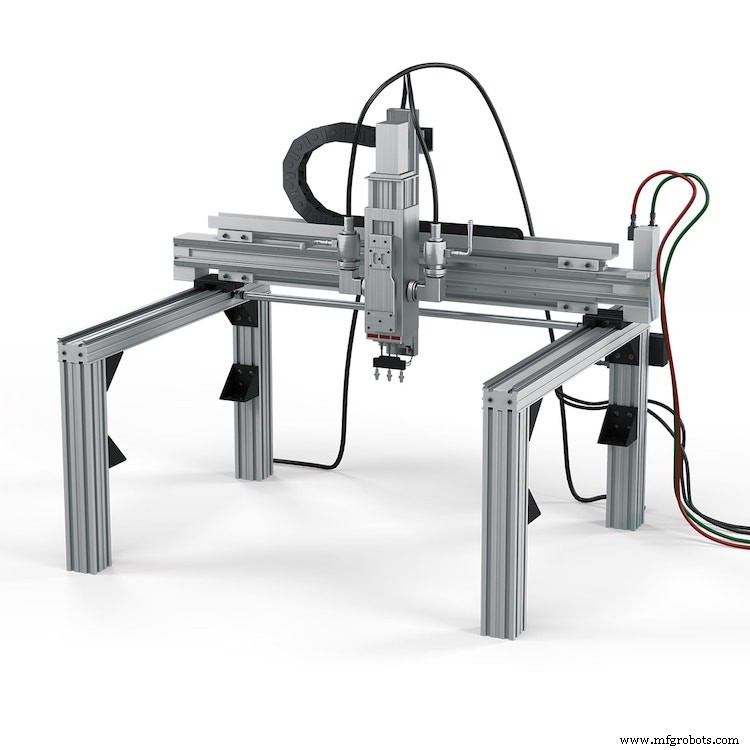

Kartesische Koordinatenroboter werden häufig verwendet, um Maschinenfunktionen wie mechanisches Schneiden, Laser- oder Plasmaschneiden zu automatisieren und schnell qualitativ hochwertige Artikel zu liefern, die konsistent sind und stark angepasst werden können.

Während ein kartesischer Koordinatenroboter und eine CNC-Maschine (Computer Numerical Control) nicht unbedingt dasselbe sind, wird die Bewegung beider typischerweise von einem CNC-System gesteuert.

Der Grund dafür liegt in der Einfachheit der Programmierung von Bewegungssteuerungsbahnen mit computergestützten numerischen Steuerungen und ihrer G-Code-Sprache.

Diese Programmiersprache unterscheidet sich dadurch, dass sie Maschinen anweist, wohin und wie sie sich bewegen sollen, basierend auf CAD/CAM-Bildern und -Dateien (Computer-Aided Design/Manufacturing).

G-Code liest CAD/CAM-Dateien für die beabsichtigten Endprodukte und wandelt sie in Trajektorien und Richtungen für CNC-Servoantriebe innerhalb des kartesischen Koordinatenroboters um.

Dadurch können hochpräzise, präzise und reproduzierbare Bewegungen selbst die kompliziertesten und ungewöhnlichsten 2D-Formen und -Konturen erzeugen.

Während CNC-Lösungen gut als Robotersteuerungen funktionieren, können sie andere Komponenten wie Magnetventile, Klemmen und Luftschläuche nicht überwachen und führen – dazu benötigt die Einheit eine SPS.

Dies könnte theoretisch eine strenge Werkzeugsteuerung und Rückmeldung für alle verschiedenen Automatisierungsteile handhaben, wodurch die Notwendigkeit von CNC-Systemen entfällt.

Das Schreiben von Bewegungssteuerungscode für kartesische Koordinatenroboter mit einer der fünf SPS-Sprachen wäre jedoch eine ziemliche Herausforderung. Folglich müssen Maschinenbauer und Anwender diese beiden unterschiedlichen Steuerungssysteme für eine Maschine verwenden.

Diese Lösung ist jedoch alles andere als ideal:Zusätzliche Hardware erhöht nur die Gesamtbetriebskosten der Maschine und kann sich auch auf die Bau-/Inbetriebnahmezeit auswirken.

Tatsächlich müssen zwei separate Steuereinheiten zeitkritische Informationen gemeinsam nutzen, was potenzielle Zykluszeiten erhöht und die Wahrscheinlichkeit von Kommunikationsjittern erhöht, die SPS- und CNC-basierte Prozesse auf derselben Maschine desynchronisieren könnten.

Ein ganzheitlicher Ansatz für Bewegungsprogrammierung, -steuerung und -feedback

Um diese Probleme anzugehen, beginnen Hersteller von Fabrikautomatisierungskomponenten und -systemen, in Bewegungssteuerungstechnologien zu investieren, die die Grenzen zwischen SPS und CNC-Systemen überschreiten, um integrierte Maschinensteuerungen zu schaffen, die Schlüsselfunktionen beider Lösungen kombinieren.

Ein gutes Beispiel ist der Bewegungscontroller MELSEC iQ-R von Mitsubishi Electric und seine G-Code-Add-On-Bibliothek. Durch die Wahl dieser Lösung können Maschinenbauer Allzweck-Servos und SPS der MELSEC iQ-R-Serie verwenden, um bei Bedarf CNC-Funktionen zu implementieren, indem sie die G-Code-Bibliothek installieren.

Dies ermöglicht die Programmierung hochpräziser komplexer Schnittbahnen und -profile in G-Code, ohne dass Computer-Numerik-Steuerungen erforderlich sind.

Genauer gesagt hilft die Add-On-Funktion dem System, SPS-spezifischen Programmieranweisungen wie Bewegungs-SFCs (sequentiellen Funktionsdiagrammen) zu folgen sowie Bewegungsprofile automatisch aus CAD/CAM-Dateien zu generieren und zu lesen.

Die im Textformat verfügbaren G-Code-Programme können einfach auf den HMIs von Mitsubishi Electric oder mit jedem generischen Editor bearbeitet werden.

Durch den Wegfall separater SPS- und CNC-Komponentenhardware kann das MELSEC iQ-R-System die verschiedenen Prozesse innerhalb einer Maschine synchronisieren und Zykluszeiten verkürzen.

Darüber hinaus ermöglicht die Möglichkeit, eine einzige Lösung für verschiedene Anwendungen, einschließlich CNC-Bearbeitung, zu verwenden und einfach zwischen ihnen zu wechseln, Maschinenbauern, damit eine komplette Produktionslinie zu steuern.

Als Ergebnis können Unternehmen von einem hochflexiblen, schnellen und kostengünstigen System profitieren, das ihre industriellen Prozesse wirklich rationalisiert und gleichzeitig Qualität und Konsistenz liefert.

Automatisierungssteuerung System

- So senken Sie die Kosten für Nacharbeiten in der Fertigung

- Wie man die richtige CNC-Maschine auswählt

- B&R Software nutzt das Potenzial von Robotern besser aus

- Wie Software-Roboter Ihnen helfen können, die Kontrolle über die „neue Normalität“ zu übernehmen

- Die Marketingmaschine:Wie Technologie den Erfolg von Herstellern steigern kann

- Wie kollaborative Robotik Innovationen im Fertigungssektor anregt

- So wählen Sie die richtige Kartoniermaschine aus

- So wählen Sie die richtige Wasserstrahlschneidemaschine aus

- Wie rosig sieht die Zukunft der Automatisierung aus?

- Wie steuert man die Drehzahl eines Hydraulikmotors?