KI. Schritte zur Unterstützung der Qualität

Maschinen können lernen, Anomalien während des Prozesses und am Ende der Linie zu erkennen

Wenn ein neues Fahrzeug vom Fließband rollt, führen einige Autohersteller virtuelle Augenpaare für die Endkontrolle durch, um die Qualität zu gewährleisten und sicherzustellen, dass das Produkt frei von Kratzern, Dellen und Undichtigkeiten ist.

Hinter diesen „Augen“ verbirgt sich künstliche Intelligenz (KI) und ihre Teilmenge maschinelles Lernen (ML). Diese Technologien werden auch in der automatisierten Computerbildgebungstechnologie von UVeye, Tel Aviv-Yafo, Israel, eingesetzt. Zusätzlich zu KI führen die proprietären Algorithmen, die Cloud-Architektur und die Sensorfusion des Unternehmens innerhalb von Sekunden vollständige Fahrzeugprüfungen durch und weisen auf Mängel hin.

„Das maschinelle Lernen und die K.I. sind bereits geschult“, sagte David Oren, Chief Strategy Officer des Unternehmens, und stellte fest, dass der ML-Algorithmus mit 1 Billion Bildern entwickelt wurde. „Allerdings muss der Bediener eventuelle Fehler manuell korrigieren.“

In der Fertigung hat die Deep-Learning-basierte Inspektion-as-a-Service-Einheitsplattform von UVeye das Potenzial, auch Inline-Inspektion durchzuführen, aber das Startup konzentriert sich jetzt auf seine End-of-Line-Qualitätsprüfung, sagte Oren. P>

Da der Einsatz von A.I. wächst in der Fertigung und trägt mit visuellen Inspektionssystemen wie UVeye, die einen Bediener auf Probleme aufmerksam machen, zu qualitativ hochwertigeren Teilen bei. Einige Lösungen können ein Signal an eine Maschine senden, damit diese anhält, wenn ein Problem erkannt wird.

Noch zu überwinden sind jedoch stückweise Softwareprodukte, die Daten nur von einem Teil einer Linie sammeln und analysieren; heterogene Datenformate; und Technologien von unterschiedlichen Anbietern, die schwer zu integrieren sind, sagte Dean Phillips, Innovationsstratege und Vertriebsingenieur, Link Electric &Safety Control Co., Nashville, Tennessee.

„Wahrscheinlich der schwierigste Teil ist die Integration“ so unterschiedlicher Produkte, sagte Phillips. „Im Moment sehe ich die größte Herausforderung da draußen, dass es sich um eigenständige Systeme handelt. Sie decken den Umfang noch nicht vollständig ab. Das heißt nicht, dass es nicht kommt, aber im Moment ist das eine der größten Herausforderungen.“

Noch kein Ersatz für Domänenwissen

Predictronics Corp., Cincinnati, bietet ein Beispiel dafür, wie seine prädiktive Qualitätslösung einem Ofenhersteller geholfen hat. Während sich Stahlblechrollen zentimeterweise durch eine Umformmaschine schoben, hatte der Ofenhersteller über ein Qualitätsproblem im Prozess nachgedacht. Die Aufgabe der Maschine besteht darin, die Rippen herauszudrücken, die einen Rost stützen, wenn er in einen Ofenraum gleitet. Das Problem war, dass die Rippen während des Umformprozesses zu brechen begonnen hatten. Um herauszufinden, was falsch war, und schließlich das Problem zu beheben, rief der Hersteller Predictronics an.

Die Data Scientists von Predictronics analysierten die relevanten Informationen der Maschine und stellten anhand einer Heatmap einen Zusammenhang zwischen Rippenriss und Prozesstemperatur her. Sie konnten zeigen, dass die Rissbildung eher bei einer niedrigeren Systemtemperatur auftritt, außerhalb des Bereichs, in dem das geformte Stahlblech intakt bleibt.

Bei einem Einsatz der Predictronics-Lösung konnte der Ofenhersteller Probleme mit 88 % Genauigkeit (Prozentsatz der vorhergesagten Risse, die tatsächlich Risse waren) und 66 % Wiedererkennung (Prozentsatz der tatsächlichen Risse, die vorhergesagt wurden) erkennen.

„Wenn wir mit einem Kunden an prädiktiver Qualität arbeiten, analysieren wir seine Prozessdaten und entwickeln ein Zustandsmodell, um diese Parameter im Laufe der Zeit zu messen und dann zu erkennen, wenn ein potenziell problematischer Trend auftritt, und in der Lage zu sein, eine Art Vorwarnung zu geben.“ sagte Patrick Brown, Chief Financial Officer von Predictronics. „Wir können Ihnen helfen, so viele Tests oder so viele visuelle Inspektionen Ihrer Produkte zu vermeiden und anhand der Prozessparameter auf die Qualität dieser Produkte zu schließen.“

Der Prozess trägt auch dazu bei, Ausschuss, verschwendete Produktionszeit für ein bereits schlechtes Produkt und Garantieansprüche aufgrund schlechter Qualität zu reduzieren.

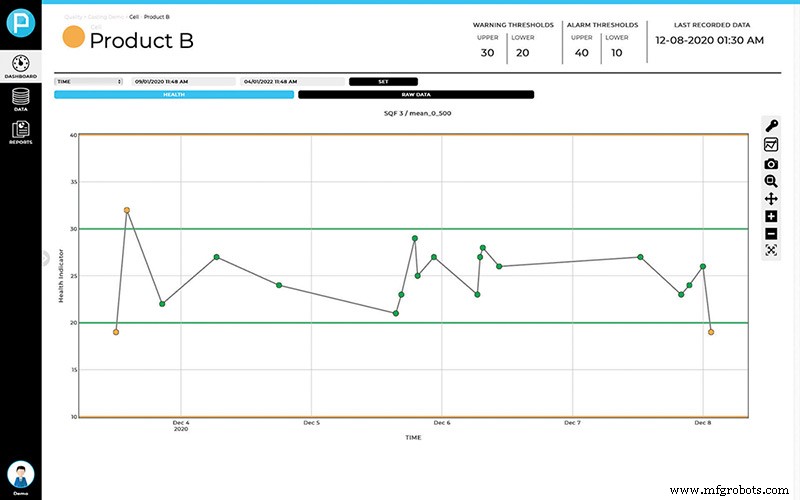

Wenn man sich die Prozessparameter ansieht, ob Position, Durchfluss, Druck, Temperatur oder etwas anderes, sucht man normalerweise nach Abweichungen vom normalen Verhalten. Das anomale Verhalten könnte ein Anstieg der Größenordnung für einen Parameter über seinen typischen Wert sein. Oder es könnte die Beziehung zwischen zwei Parametern sein.

„Nehmen wir an, die Temperatur steigt typischerweise mit dem Druck, aber plötzlich steigt die Temperatur, aber der Druck sinkt“, sagte David Siegel, Chief Technology Officer von Predictronics. „Es könnten also Trends sein, die über ihren typischen Wert hinausgehen, aber auch Änderungen in Korrelationen wie dem Druck- und Temperaturbeispiel. Durch das Auffinden der Beziehungen und die Überwachung des Prozesses im Laufe der Zeit können diese Anomalien mit Problemen im Prozess in Verbindung gebracht werden, die zu schlechter Qualität führen.“

Wann KI anwenden?

Der Ansatz von Predictronics besteht darin, eine Kritikalitätsanalyse durchzuführen. Für die Qualitätsvorhersage würden sie danach suchen, welche Maschinen den meisten Ausschuss oder qualitätsbezogene Probleme aufweisen. Sie arbeiten Hand in Hand mit dem Kunden, um aus technischer und fertigungstechnischer Sicht zu verstehen, welche Prozesse am problematischsten sind. Es kann sogar eine Mischung sein, sich auf die Erfahrung des Kunden zu verlassen und Daten zu verwenden.

„Manche Kunden messen die Qualität vielleicht erst am Ende der Linie“, sagte Siegel. „In diesem Fall müssen Sie sich auf deren Erfahrung verlassen, welcher Prozess in Bezug auf die Qualität möglicherweise der wichtigste ist.“

Für eine neue Linie oder eine ohne Probleme gibt es mindestens ein paar Ansätze.

Wenn es sich um eine neue Linie handelt, würden die Data Scientists zum Vergleich nach einer ähnlichen Linie oder einer mit ähnlichen Prozessen suchen und dann die Erfahrung dieser Bediener nutzen, um herauszufinden, welche Probleme möglicherweise am problematischsten waren.

„Oder es könnte einfach an der Reife Ihres IoT-Systems liegen“, sagt Siegel. „Wer hat die meisten Daten? Das kann ein weiterer guter Ausgangspunkt sein, da Sie genügend Transparenz haben, um diesen Prozess genauer zu überwachen als andere Teile einer neuen Linie, wo Sie möglicherweise nicht viele Daten aus dem Prozess zu überwachen haben.“

Oder die Entscheidung könnte auf Domänenwissen basieren. Beispielsweise weisen einige Prozesse eine große Variabilität auf. Selbst wenn Maschinen Daten produzieren und Wissenschaftler sie für bessere Ergebnisse analysieren, zählt Domänenwissen immer noch viel.

„Wir haben einen Kunden, der genau wusste, wie der Parameter aussehen sollte“, sagte Brown. „Sie wussten genau, welche Schwellenwerte sie festlegen und wo sie sie festlegen und auf welche Parameter sie achten mussten – sie waren so vertraut mit dem Prozess. So jemanden vom Kunden im Team zu haben, ist wirklich wertvoll.“

Predictronics versucht, Domänenwissen in seine Modelle einzubauen, da eine ältere, erfahrenere Generation aus der Fertigung ausscheidet und eine neue Generation aufholt.

Im Fall einer neuen Linie besteht ein Ansatz darin, K.I. wo es die meisten Möglichkeiten gibt. Besteht die Möglichkeit, dass ein Teil des Prozesses instrumentiert werden kann?

„In der Vergangenheit gab es Fälle, in denen sich die Maschine oder der Prozess nicht in Bezug auf die Gestaltung des Fertigungsprozesses instrumentieren ließ“, sagte Edzel Lapira, CEO von Predictronics.

Für Daten aus unterschiedlichen Systemen gibt es laut Lapira verschiedene Möglichkeiten, sie zu integrieren. „Am einfachsten ist die Datenbankintegration“, sagte er. „Es gibt verschiedene Protokolle, die es ermöglichen würden, Daten von einer Datenquelle in einen Data Lake zu zwingen. Für Werkzeugmaschinen gibt es Protokolle wie OPC-UA und MTConnect, die bereits verfügbar sind, sodass Sie Daten von einer Maschine entweder an Anwendungen wie unsere oder andere Dashboards übertragen können.“

Die Vorhersage von Maschinenproblemen hilft der Qualität

BC Machining LLC, Brasstown, Ohio, ein Metallhersteller, der CNC-Maschinen und Technologien wie Datenerfassung, maschinelles Lernen und Edge-Computing einsetzt, produzierte viel zu viel Ausschuss. Um die Produktionsziele zu erreichen, ließen sie ihre Maschinen zu 200 % ausgelastet und mussten viele kaputte Schaftfräser auf den Schrotthaufen legen.

„Wir verloren oft ein Drittel der Teile unserer Schicht, ganz zu schweigen davon, dass wir mindestens eine Stunde damit verbrachten, Teile zu sortieren, um den Ausschuss zu identifizieren“, sagte Mike Driskell, Fertigungsingenieur von BC Machining, in einer Fallstudie.

Um Hilfe zu erhalten, wandte sich das Unternehmen an die adaptive Werkzeugüberwachungslösung von MachineMetrics, Northampton, Mass.

„Es ist anpassungsfähig, da an der Maschine eine Änderung auftritt, um Ausschuss ohne Eingriff des Bedieners zu vermeiden“, sagte Bill Bither, Mitbegründer und CEO von MachineMetrics. „Das hat unseren Kunden Hunderttausende von Dollar gespart und es ihnen ermöglicht, das Licht auszuschalten.“

Die KI-gesteuerte Software von MachineMetrics wurde darauf trainiert, Werkzeugmaschinenausfälle vorherzusagen, zu diagnostizieren und zu verhindern, indem sie autonom einen Feedhold auf den STAR-Maschinen von BC Machining implementiert. Es stoppte die CNCs, wenn ein Teileausfall drohte. Auf diese Weise konnte der Schaftfräser proaktiv gewechselt werden, bevor ein Teil mit schlechter Qualität produziert wurde, das weggeworfen werden musste.

„Seit dem Einsatz der prädiktiven Werkzeugbruchtechnologie von MachineMetrics wurde diese Verschwendung eliminiert“, sagte Driskell. „Die Einsparungen bei unseren Drehautomaten in der Schweiz waren, gelinde gesagt, monumental.“

MachineMetrics erkundet mit einigen Kunden die Verwendung eines Roboterarms zum Wechseln des beschädigten oder verschlissenen Werkzeugs anstelle eines internen Werkzeugwechslers. Erschwingliche Technologie für automatisches Wechseln beginnt zu existieren. Jetzt müssen es jedoch bestimmte Maschinentypen sein, sagte Bither.

„Unsere Kunden sind wirklich daran interessiert, aber wir sind etwas am Rande, ob es sich lohnt oder nicht“, sagte er. „Im Moment könnte es sich lohnen, wenn Sie einen Zweijahresvertrag haben, weil der Preis so hoch ist. Wir sehen das als etwas, das in Zukunft üblich sein wird.“

Die Werkzeugüberwachungslösung von MachineMetrics war in der Lage, die Signale auf den Star SR-20-CNCs von BC Machining zu identifizieren, bevor es zu katastrophalen Werkzeugausfällen kam. Es entdeckte auch ein vorhersagbares Muster. Die Software war in der Lage, mit nahezu perfekter Genauigkeit anzuzeigen, wann eine Werkzeugmaschine wahrscheinlich ausfallen würde.

Vor allem produziert BC Machining Qualitätsteile. „Ich glaube, dass der primäre Anwendungsfall für die Vorhersage von Problemen an Maschinen die Qualität ist“, sagte Bither. „Es gibt auch vorausschauende Wartung, aber ich sehe das Erkennen von Qualitätsproblemen oft als das bessere Wertversprechen an.“

Ein Teil der von BC Machining erzielten Einsparungen besteht darin, Schaftfräser über ihre gesamte Lebensdauer zu nutzen und sie nicht so oft zu wechseln, was den zusätzlichen Vorteil hat, dass die Maschinenverfügbarkeit erhöht wird. „Die meisten Hersteller wechseln Werkzeuge basierend auf der Anzahl der verarbeiteten Teile“, sagte Bither. „Das sehen wir bei vielen unserer Kunden, dass sie Werkzeuge wegwerfen, die noch viel Lebensdauer haben, vielleicht 50 Prozent oder mehr.“

Er erklärte, dass die Werkzeugüberwachungssoftware von MachineMetrics mit Daten arbeitet, die mit sehr hohen Frequenzen von 1.000 bis 10.000 Mal pro Sekunde erfasst werden. Typischerweise ziehen Maschinenüberwachungssysteme Daten mit 1 Hz oder einmal pro Sekunde, sagte er.

„Tausend Mal pro Sekunde ist bemerkenswert, da es mehr Fähigkeiten, Verarbeitung und Analyse erfordert“, sagte Bither.

Die Lösung seines Unternehmens sammelt Daten von den verschiedenen Motoren einer Maschine und normalisiert die Informationen dann zu einer Kernkomponente, die sie „Schneiddrehmoment“ nennen.

„Und das Schneiddrehmoment ermöglicht es uns, den Verschleiß eines CNC-Schneidwerkzeugs zu sehen“, sagte Bither. „Und was das bewirkt, dieses Datenelement, das wir für CNC-Maschinen zugänglich gemacht haben, ermöglicht es uns, festzustellen, ob es Anomalien im Bearbeitungsprozess gibt, und Risse im Werkzeug, Verschleiß im Werkzeug und alle Probleme zu erkennen, die darin zu sehen sein könnten den Schneidvorgang.

„Wir können entweder in einigen Fällen einen Ausfall vorhersagen, wenn wir die Belastung dieses Werkzeugs oder einige Anomalien in diesen Daten erkennen, die auf ein Problem hinweisen, oder wir können sofort feststellen, wann ein Teil produziert wird, wenn es dort ein Problem gibt könnte ein Schrottteil sein.“

Hilfe für mehr als CNCs

„Wir haben mit der Präzisionsmetallfertigung begonnen, also sind wir sehr tief in die Entwicklung von Algorithmen eingestiegen, die auf die tausend Maschinen angewendet werden können, mit denen wir verbunden sind. Aber wir haben es auch einfach gemacht, eine Verbindung zu Metallbearbeitungsgeräten, Schweißmaschinen, Kunststoffspritzgussmaschinen und wirklich jeder Art von diskreter Fertigungsausrüstung herzustellen“, sagte Bither.

Außerdem stellt das Unternehmen die gesammelten Daten zur Verfügung, sodass ein Kunde, der über ein Team von Datenwissenschaftlern oder Fertigungsingenieuren verfügt und diese Daten verwenden möchte, um die Anlage wirklich als Ganzes zu betrachten, dies tun kann.

„Hier können Sie zusätzlich zu dem, was wir standardmäßig anbieten, zusätzliche Funktionen aufbauen“, sagte Bither. „Wir bieten ihnen eine Plattform, um diese Algorithmen bis an den Rand einzusetzen, wo sie im Wesentlichen die Daten nehmen, die wir für sie erfasst haben, und sie reichern diese Daten an, verarbeiten sie auf irgendeine Weise und dann die Ergebnisse die an unsere Plattform gesendet werden, wo Sie Workflows aufbauen können, um Wartung oder Qualität zu benachrichtigen oder sogar die Maschine anzuweisen, anzuhalten.“

Fragen-Checkliste sortiert Anbieter aus

Hersteller suchen nach einem A.I. Lösungsanbieter sollten ihre Sorgfaltspflicht erfüllen, um die richtige Lösung zu finden. Es hilft, die richtigen Fragen zu kennen, sagten die Experten von Predictronics:

Wo wurden Ihre Dienste bereits genutzt? Wurden sie für vorausschauende Qualitätsanwendungen in der Fertigung verwendet?

Hat Ihre Lösung eine deutliche Verbesserung des Geschäftsbetriebs in Bezug auf Ausschussreduzierung und Qualitätsverbesserung gezeigt?

Verfügt Ihr Team über Branchenkenntnisse?

Does your solution work with both sensor/process data and quality data, and integrate both data sources?

Does your solution use machine learning? Does this include both unsupervised and supervised machine learning models?

How much data does it require for training the model?

Does it need just data from a healthy process or data from when the process was not healthy and producing scrap?

Does your solution require quality data from all parts, or can it work if quality is only measured for a subset of the parts?

Automatisierungssteuerung System

- ST stärkt das STM32-Mikrocontroller-Ökosystem mit dem Qualitätslabel MadeForSTM32

- Umsetzen der vorausschauenden Wartung mit Hilfe der vorbeugenden Wartung

- Frühjahrsputz ist ein Kinderspiel mit Hilfe von Standards

- Anhebung der Qualitätsstandards durch die industrielle Revolution 4.0

- Verbesserte Überwachung der Luftverschmutzung mit IoT-Sensoren

- Um bei IIoT-Projekten zu helfen, startet IIC einen Ressourcen-Hub

- Automatisierung der Qualitätskontrolle mit Hilfe von Technologie

- Roboter führt Weichteiloperationen mit minimaler menschlicher Hilfe durch

- Reduzieren Sie Abfall in 3 einfachen Schritten mit Lean Manufacturing

- Verbesserung der Qualität mit Entgratrobotern von Motoman