Shop vermeidet lange Rüstzeiten mit fortschrittlicher Automatisierung

Basin Precision Machining LLC steigert die Qualität durch den Einsatz eines effizienten Einzelstück-Fließproduktionssystems in seiner gesamten Fertigungshalle.

Erik Anderson, President und CEO von Basin Precision Machining LLC, hat festgestellt, dass Setups die Wurzel allen Übels sind, wenn es um die Produktivität der Fertigung geht. Sie verursachen Teilevariationen, Ausfallzeiten und hohe Ausschussraten. Und wie viele andere Shops stand auch Basin vor der Herausforderung langer und komplexer Job-Setups – bis der Shop in Jefferson, WI, mit Automatisierung zurückschlug.

Basin betrachtet sich aufgrund seiner extremen Besessenheit von Qualität, schlanker Fertigung und hocheffizienter Fließfertigung in Einzelstücken in seiner gesamten Produktionsfläche als relativ unkonventionelle Werkstatt. Aber nirgendwo wird diese Unkonventionalität deutlicher als beim Einsatz der Automatisierung durch das Unternehmen in einer Produktionsumgebung mit hohem Mix und geringem Volumen im Gegensatz zu dem typischen Szenario mit hohem Volumen.

Um seine spezielle High-Mix/Low-Volume-Produktionsautomatisierung zu erreichen, setzt Basin auf Fertigungszellen, die aus der neuesten, fortschrittlichsten Werkzeugmaschinentechnologie bestehen, die mit den größtmöglichen Werkzeugspeicherkapazitäten und digitaler Konnektivität ausgestattet sind – eine Kombination, die Rüstzeiten im Wesentlichen eliminiert hat.

Als Präzisions-Vertragswerkstatt beliefert Basin die Öl- und Gas-, Luft- und Raumfahrt-, Freizeitfahrzeug- und Hydraulikmärkte. Zu seinen Kunden zählen unter anderem das Öl- und Gasunternehmen FHE USA LLC, der Patronenventilhersteller HydraForce Inc. und der Motorrad-OEM Harley-Davidson Inc.

In manchen Fällen produziert der Shop etwa 250 Versionen eines Teils für einen Kunden. Die damit verbundenen Auftragslosgrößen können zwischen fünf und 500 Stück liegen, was laut Anderson etwa 80 Rüstvorgängen pro Monat entspricht, um von einer Version auf die nächste umzustellen. Diese zeit- und arbeitsintensiven Einstellungen erfordern qualifizierte Personen, die sich mit über 100 Werkzeugeinstellungen, komplizierten mehrseitigen Vorrichtungen und der Bearbeitung komplexer Teile auskennen.

Mit einer seiner größten automatisierten Fertigungszellen kann Basin jederzeit etwa 200 Teilenummern einrichten. Die Zelle ermöglicht es dem Geschäft, Jobs einmal einzurichten, sie in der Zelle zu belassen und sie bei Bedarf auszuführen. Die Zelle, die in einem 2.090 m2 (22.500 ft2) großen Anbau untergebracht ist und hauptsächlich hydraulische Verteiler herstellt, besteht aus sechs horizontalen Mazak HCN-5000-Bearbeitungszentren innerhalb eines Mazak Palletech-Systems mit drei Ebenen, 120 Paletten und drei Ladestationen. Für eine maximale Werkzeugkapazität ist jedes Bearbeitungszentrum mit einem Mazak Tool Hive gekoppelt, der jeweils 348 Werkzeuge für eine Zelle mit insgesamt 2.088 Werkzeugen enthält.

Laut Anderson tragen große Werkzeugkapazitäten erheblich zur Reduzierung der Rüstzeiten bei, da sie es der Werkstatt ermöglichen, die Werkzeuge eingerichtet zu lassen, während die Zellen von einem Teil zum nächsten wechseln. In den meisten Fällen gibt es genug Werkzeuge für eine einzelne Maschine, um ein Dutzend verschiedener Teilenummern aus drei Größen von Rohmaterial zu verarbeiten.

Letztes Jahr hat die Werkstatt etwa 11 Millionen US-Dollar an hydraulischen Verteilerarbeiten an 15 eigenständigen Maschinen durchgeführt, die von 32 Mitarbeitern bedient wurden. Allein mit dem einen neuen Mazak-System wird Basin jetzt rund 9,5 Millionen US-Dollar an Arbeit mit nur sechs Maschinen und sechs Mitarbeitern bewältigen, die 90 % der bisherigen Leistung erbringen.

Die HCN-5000 sind alle mit Mazaks Mazatrol SmoothG-Steuerungen ausgestattet, die benutzerfreundlich sind und eine Hochgeschwindigkeits- und Hochpräzisionsbearbeitung ermöglichen. Direkt angetriebene Rundtische und Zwei-Paletten-Wechsler sind Standard bei den Maschinen. Diese einfache und effiziente Automatisierungsfunktion steigert die Produktivität, indem sie es dem schienengeführten Roboter von Palletech ermöglicht, eine Palette zu laden oder zu entladen, während die Maschine weiterhin an einem Teil arbeitet, das auf ihrer anderen Palette befestigt ist.

Zur weiteren Prozessoptimierung ist jeder der HCN-5000 der Zelle mit einer Mazak SmartBox ausgestattet, einer Startplattform, die Basin einen einfachen und sicheren Zugang zum Industrial Internet of Things (IIoT) bietet. Mit der MTConnect-Technologie als Grundlage erleichtert die SmartBox mit offenem Protokoll die Konnektivität der Maschinen und Geräte des Geschäfts und ermöglicht gleichzeitig verbesserte Überwachungs- und Analysefunktionen.

Laut Anderson installierte Basin die SmartBoxen, um die Gesamtanlageneffektivität (OEE) zu überwachen und schließlich mit dem ERP-System des Geschäfts zu kommunizieren. Derzeit übertragen die Mazak SmartBoxen Werkzeugdaten über RFID-Chips von den Werkzeugvoreinstellgeräten von Basin an die Maschinen. Aber er sagte, dass die Werkstatt die Ausrüstung schließlich mit Sensoren versehen wird, damit sie die Mazak SmartBoxen für die vorbeugende Wartung und Überwachung kritischer Systeme an den Maschinen verwenden kann.

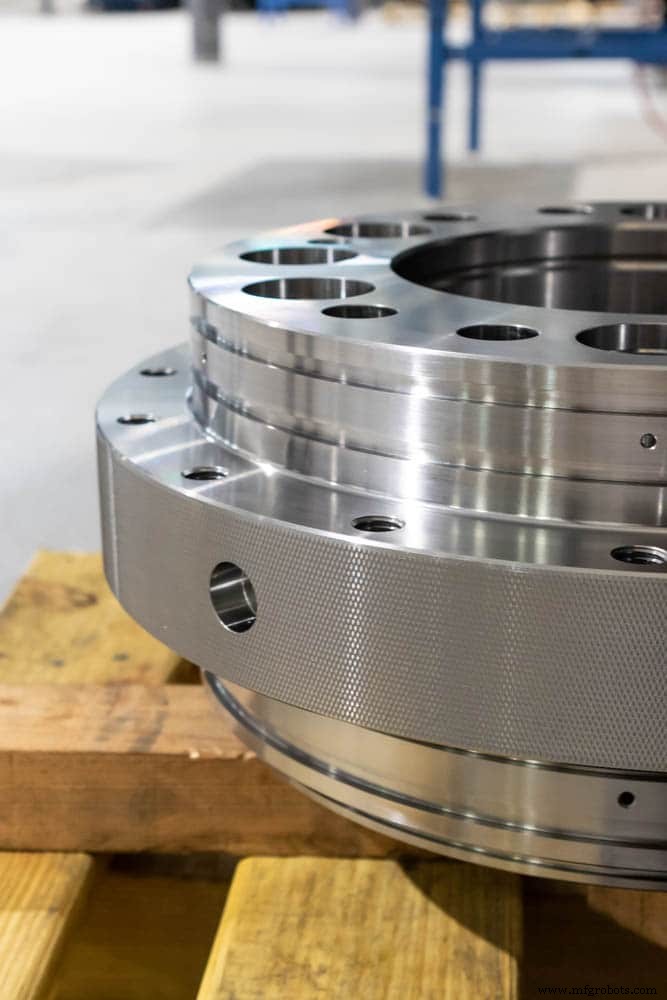

Eine weitere kürzlich hinzugefügte automatisierte Fertigungszelle bei Basin basiert auf einem horizontalen Bearbeitungszentrum Mazak HCN-8800 und einem Tool Hive mit 348 Werkzeugen in einem Palletech-System mit sechs Paletten. Die Zelle produziert Komponenten hauptsächlich für ein System der Öl- und Gasindustrie zur Sicherung von Ausrüstung an Bohrlochköpfen, RigLock von FHE.

Neben der HCN-8800 produziert Basin auch Komponenten für das RigLock-System mit einer Mazak Integrex i-630V/6 Multitasking-Maschine, einer Fünf-Achsen-Lösung mit leistungsstarken Dreh- und Frässpindeln, die für die Schwerzerspanung ausgelegt ist. Die Maschine verarbeitet RigLock-Körper mit einem Durchmesser von 20″ (508 mm), einem Gewicht von 1.200 lb und aus Stahl mit einer Härte von Rc 32. Für diese Teile benötigte ein anderer Lieferant früher sechs Bearbeitungsvorgänge und 55 Tage Gesamtbearbeitungszeit; Basin stellt sie jetzt in etwas mehr als sieben Stunden mit nur einem Bearbeitungsvorgang auf der Integrex i-630V/6 fertig.

Für diese Teile ist laut Anderson der Prozess viel einfacher, wenn er in einem Arbeitsgang durchgeführt werden kann. „Auf diese Weise können Sie alle Variablen wie Handhabung, Beladung, Registrierungsverlust und die Notwendigkeit mehrerer Ausrüstungsteile auslöschen“, erklärte er. „Wenn eine konventionelle Werkstatt die gleiche Arbeit machen würde, bräuchte sie zwei Drehmaschinen und eine Vertikalfräse mit Indexer und müsste das Teil viermal handhaben.“

Bei Basin bedeutet der Einzelstückfluss und die Fähigkeit der Mazak-Maschine Done in One, dass Rohmaterial in den Prozess eintritt und es als fertige Komponenten verlässt. Das bedeutet null WIP, weitaus weniger Qualitätsprobleme und schnellere Bearbeitungszeiten. All dies hat zu einer Fehlerqualitätsleistung von unter 50 Teilen pro Million (ppm) für Basin geführt. Tatsächlich lag der Shop bei nur 19 ppm, und das in den letzten 10 Jahren.

Anderson sagte, dass einige der anderen Mazaks der Werkstatt, wie der Integrex i-630V/6, nicht das sind, was man als traditionelle Automatisierung bezeichnen würde – keine Roboter beladen die Maschine. Stattdessen ist die Automatisierung das Ergebnis der Fähigkeit der Multitasking-Maschine, Drehoperationen sowie vollständiges Fünf-Achsen-Fräsen durchzuführen, um Teile in einzelnen Aufspannungen zu bearbeiten.

Weitere Beispiele für eine solche integrierte Automatisierung sind vier weitere kürzlich erworbene Multitasking-Maschinen von Mazak. Dies sind die Integrex i-400S des Shops, die über eine zweite Drehspindel verfügt; ein Integrex i-200ST, der zusätzlich zu seiner zweiten Drehspindel über einen unteren Revolver verfügt; und zwei Integrex e-500H-S Multitasking-Maschinen, die jeweils über zwei gleichstarke gegenläufige Drehspindeln mit C-Achsen-Steuerung verfügen. Diese Maschinen verfügen außerdem über integrierte Motorfrässpindeln, die sich in der B-Achse für simultane Fünf-Achsen-Fräsoperationen mit hoher Vorschubgeschwindigkeit drehen.

Der Integrex e-500H-S fertigt große Teile für das RigLock-System. Die Integrex i-400S und i-200ST verarbeiten auch RigLock-Komponenten und Blowout-Preventer-Teile, die in die Integrex i-200ST-Maschine eingeführt werden. Während diese Maschinen arbeiten, hat ihr Bediener auch Zeit, den Integrex i-400S zu bedienen.

„Automatisierte Bearbeitungssysteme wie unsere Mazaks“, sagte Anderson, „sind die Lösung für Personalprobleme wie Fachkräftemangel. Unsere Leute sind Automatisierungsmanager, weil es schwierig ist, Maschinisten zu finden. Sie sind gewissenhaft und haben ein starkes Gefühl der Eigenverantwortung, um unsere Systeme zu überwachen und sie am Laufen zu halten. Sie sind keine Knopfdrücker, sie sind Einzelpersonen, die in den Prozess investiert sind – gewissermaßen einzelne Werksleiter – und sind verantwortlich für das Rohmaterial ihrer Arbeitszelle, die Maschinen in der Zelle, die Werkzeuge, die Qualität, wie und wie das Teil erfasst wird verpackt und dem Kunden präsentiert.“

Die meisten Teile bei Basin werden aus Materialien hergestellt, darunter 4140, 4340 und einige vorgehärtete Stähle in Form von Stangenmaterial, Schmiedeteilen und Gussteilen. Es produziert auch einige Teile aus Invar 36, 6061-T6 Aluminium und 65-45-12 DuraBar Sphäroguss. Werkstücke können zwischen zwei Unzen und 2.000 Pfund wiegen und erfordern enge Toleranzen und Oberflächengüten. Positionstoleranzen reichen von 0,005″ (0,12 mm) bis zu 0,001″ (0,0254 mm), und in vielen Fällen muss die Werkstatt Durchmessertoleranzen von ±0,00025″ einhalten. Typische Auftragslosgrößen reichen von der kontinuierlichen Produktion mit Hunderttausenden von Teilen pro Jahr bis hin zu Einzelaufträgen, die nur zwei Teile produzieren.

Ursprünglich von Andersons Eltern gegründet, hat das Geschäft 190 Mitarbeiter, zwei Einrichtungen in Jefferson und Whitewater, WI, und eine kombinierte Produktionsfläche von 85.000 ft2 (7.897 m2). Das Geschäft hat ungefähr 10 Kunden, und laut Anderson versucht es nicht, der Jobshop für 100 Kunden zu sein, da es sehr schwierig ist, allen gleichzeitig einen angemessenen Service zu bieten.

„Wir sind bestrebt, starke Beziehungen zu wichtigen Kunden aufzubauen, die von uns verlangen, dass wir erhebliche Mengen an Arbeit leisten“, sagte er. „Dadurch erhalten wir von unseren Kunden solide Zusagen und sind bereit, große Investitionen in die Fertigungstechnologie zu tätigen, um ihre Komponenten nach besten Kräften mit höchster Qualität und Wirtschaftlichkeit zu produzieren. Viele Geschäfte sind dazu nicht bereit.“

Basin wird sich weiterhin auf High-Mix-/Low-Volume-Jobs konzentrieren, die aus komplexen Teilen bestehen, da dies diejenigen sind, vor denen die meisten Geschäfte zurückschrecken. Anderson sagte, das Ziel sei es, die Arbeit und die richtige Ausrüstung dafür zu bekommen, wie zum Beispiel die flexiblen Mazak-Maschinen und Automatisierungssysteme, die das Unternehmen heute verwendet. Diese Strategie hat für ihn gut funktioniert und eröffnet Basin weiterhin neue Märkte.

„Wir blicken in die Zukunft und sind bereit, Investitionen zu tätigen“, sagte Anderson. „Das kommt bei potenziellen Kunden gut an, weil es für sie schwierig ist, die Jobs zu finden, die wir anstreben. Diese Kunden wollen Lieferanten, die sich verpflichten, die modernste Technologie und alles andere, was für den Job notwendig ist, zu bekommen.“

Herausgegeben von Jahrbuch-Redakteurin Candace Roulo nach Informationen von Mazak.

Automatisierungssteuerung System

- Automatisierung:Top-Roller mit erweiterten Sensoren

- Evolution der Testautomatisierung mit künstlicher Intelligenz

- Omron präsentiert neuen Industrieroboter mit integrierter KI

- Geschäftsautomatisierung mit Low-Code-Plattformen

- Automatisierung der Qualitätskontrolle mit Hilfe von Technologie

- Verbesserung des Kundenerlebnisses mit intelligenter Automatisierung

- Erstellen von Win-Win-Szenarien mit Prozessautomatisierung

- Ein Fünf-Achsen-Prozess, 10 Automatisierungselemente

- Roboterautomatisierung kompatibel mit Nullpunktspannsystem

- Entlastung beim Schweißen mit kostengünstiger Automatisierung