Einträglichere Werkzeugwege

Adaptives Fräsen. Dynamische Bewegung. hyperMILL. Gewinnfräsen. VoluMill. Wellenformbearbeitung. Wenn Sie einer der glücklichen Menschen sind, die Teile für ihren Lebensunterhalt bearbeiten, stehen die Chancen etwa 50-50, dass Sie eine dieser oder eine vergleichbare Hochleistungs-Programmiertechnologie verwenden, um Spanausdünnung, kontinuierliches Engagement, hochaxiale und Werkzeugwege mit geringer radialer Schnitttiefe für die Bearbeitungszentren Ihrer Werkstatt.

Wir werden die Vorteile eines CAM-Systems gegenüber einem anderen nicht abwägen, weil sie alle verdammt gut sind – sogar viel besser als das, was noch vor einem Jahrzehnt verfügbar war (wie es bei fast allem in CAM-Systemen der Fall ist). der zerspanenden Industrie). Geben Sie ihnen jedoch eine Chance, und jeder CAM-Anbieter wird eine Handvoll Funktionen auflisten, die seine Software zur besten machen, wobei Benutzerfreundlichkeit, höhere Produktivität und Genauigkeit der Werkzeugwege zu den Vorteilen zählen. Welcher ist richtig? Die Antwort ist ganz einfach:Es kommt darauf an.

Kein Argument hier

Auch hier werden wir heute nicht versuchen, den Streit beizulegen. Nur sorgfältig konstruierte Testschnitte oder vielleicht jahrelanger täglicher Gebrauch beenden diese oft hitzige Diskussion, und selbst dann kann Ihre Laufleistung variieren. Eine wichtigere Frage ist:Wenden Sie die Technologie richtig an? Bietet das von Ihnen gewählte CAM-Paket den größtmöglichen Nutzen für seine Benutzer oder wird es durch schlechte Auswahl der Schneidwerkzeuge, schwache Werkstückhaltung, müde Werkzeughalter oder sogar die Werkzeugmaschine selbst gebremst?

Es gibt einige sehr gute Gründe, dies herauszufinden. John Giraldo, Luft- und Raumfahrtingenieur bei Sandvik Coromant Co., Fair Lawn, N.J., sagte, ein Tier-II-Luft- und Raumfahrthersteller, mit dem er kürzlich gearbeitet habe, habe die Bearbeitungsproduktivität bei einer Waspaloy-LPT-Komponente (Niederdruckturbine) um 198 Prozent gesteigert, nachdem er einen hocheffizienten Werkzeugweg eingeführt habe Strategie mit einem der Plura HFS-Schaftfräser von Sandvik Coromant. Und ein Tier-IV-Motorsportzulieferer verfolgte bei der Bearbeitung von Radnaben aus Titan einen ähnlichen Ansatz zur Verdoppelung der Werkzeuglebensdauer und des dreifachen Durchsatzes.

„In der Luft- und Raumfahrtindustrie gibt es eine wachsende Nachfrage nach Seitenfräsen mit hohem Vorschub in Titan- und Nickelbasislegierungen“, sagte er. „Herkömmliche Werkzeugwege funktionieren in diesen schwer zu bearbeitenden Materialien nicht gut, daher müssen neue Programmierstrategien entwickelt werden, die nicht nur die Effizienz und Produktivität erhalten, sondern auch negative Auswirkungen auf den Werkzeugverschleiß reduzieren.“

Es sind jedoch mehr als Flugzeug- und Raumschiffhersteller, die auf der Suche nach neuartigen und effektiveren Werkzeugwegen sind. Giraldo merkte an, dass die Automobilindustrie ihre Zulieferer ständig dazu drängt, die Produktionskosten zu senken, ein Druck, der sowohl auf die Lieferanten von Schneidwerkzeugen als auch auf die CAD/CAM-Anbieter durchsickert. Und während sich die Zulieferer dieser Herausforderung weitgehend gestellt haben, ist es für Werkstätten oft schwierig, diese fortschrittlichen Bearbeitungstechnologien an ältere Anlagen anzupassen, ganz zu schweigen davon, die Zeit zu finden, neue Prozesse zu testen und zu validieren.

Erkunden der Synergien

Jay Ball, nordamerikanischer Produktmanager für das Massivfräsen bei Seco Tools LLC, Troy, Michigan, stimmte zu. Mindestens die Hälfte aller Shops bleibe ihrer bewährten, mittlerweile Jahrzehnte alten Programmiermethode treu, sei es, weil sie der heutigen Programmiertechnik noch nicht trauen oder ihre Ausstattung das deutlich Höhere einfach nicht leisten könne Vorschubgeschwindigkeiten erforderlich, um sie umzusetzen.

„Es ist wirklich schade, wenn Sie einen Anruf von jemandem erhalten, der einen Zeitschriftenartikel gelesen oder sich ein Video über hocheffiziente Bearbeitung angesehen hat, und sich darauf freut, es auszuprobieren, aber dann kommen Sie in die Werkstatt und stellen fest, dass seine CNC-Ausrüstung veraltet ist , ihre Werkzeughalter sind zehn Jahre alt, und Sie wissen, dass es kaum eine Chance gibt, eine dieser Strategien effektiv anzuwenden“, sagte er. „Schlimmer noch, vielleicht versuchen Sie es trotzdem und der Kunde ist enttäuscht, und er wird es vermeiden, es noch einmal zu versuchen, sobald er eine neue Maschine bekommt.“

Die gegenseitige Abhängigkeit von Werkzeugweg, Schneidwerkzeug, Werkzeughalter und Bearbeitungszentrum wird von vielen in der Branche übersehen, obwohl sich alle für diesen Artikel Befragten einig waren, dass dies durchaus real ist. Trotzdem ist der Druck groß, neuartige, effektive Werkzeugwege zu entwickeln. Ball sagte, dass „so ziemlich jeder CAM-Anbieter“ heute irgendeine Form von hocheffizienter Bearbeitung in seinem Angebot hat und dass sie ohne sie nicht konkurrieren können, was es für Seco Tools und seine Konkurrenten erforderlich macht, ebenso leistungsstarke Schneidwerkzeuge zu entwickeln.

Für Ball kommt dies in Form von Nutenzahlen, die weit über die traditionellen vierschneidigen Schaftfräser hinausgehen, wobei fünf-, sechs-, sieben- oder neunschneidige Versionen leicht erhältlich sind. Hochgeschwindigkeits-, Hochvorschub-, Hocheffizienz- und Hochleistungsfräser, die für fortschrittliche Frässtrategien entwickelt und optimiert wurden, sind ebenfalls immer häufiger anzutreffen, oft mit variablen Steigungen und variablen Wendeldesigns, um die rattererzeugenden Oberwellen zu reduzieren, die beim Durchschneiden auftreten können Stahl und Superlegierungen mit Hunderten von Zoll pro Minute.

Erhöhung

Trotz Balls Vermutung, dass ein leider großer Prozentsatz der Geschäfte noch nicht auf den hocheffizienten Zug aufspringen muss, bestätigte er, dass diese Strategien immer beliebter werden, da Maschinisten und Programmierer mit dem Konzept und seiner Anwendung vertraut werden. „Jeden Tag kommen mehr und mehr Menschen mit der Technologie in Kontakt, und sobald sie erkennen, dass Zykluszeitverkürzungen von 40 Prozent oder mehr ziemlich typisch sind, werden Sie sehen, dass noch mehr von ihnen an Bord kommen.“

Einer, der alles darüber weiß, ist Ben Mund, Senior Market Analyst beim Mastercam-Entwickler CNC Software Inc., Tolland, Connecticut eine breite Palette neuer Werkzeugwege zusammen mit Verfeinerungen bestehender im vergangenen Jahr, die alle darauf abzielten, entweder die Metallabtragsraten zu erhöhen oder unsere Misch- und Oberflächenfähigkeiten zu verbessern.“

Mund wies darauf hin, dass Produktivitätssteigerungen unabhängig vom Alter einer Maschine und der Art des verwendeten Schneideplotters immer verfügbar seien, und erklärte, dass Dynamic Motion nahezu universell einsetzbar sei. „Es wird nicht ins Stocken geraten, weil Sie ein billigeres Schneidwerkzeug oder CNC-Maschinen der unteren Preisklasse verwenden, aber die Vorteile werden definitiv nach unten skalieren, wenn die Einrichtung nicht optimal wird.“

Über einem Fass

Er wies schnell darauf hin, dass seine Aussage zwar zutrifft, wenn das dynamische Fräsen zum Schruppen, zur 2D-Bearbeitung und zur 3D-Vorschlichtbearbeitung verwendet wird, Mastercams „beschleunigtes Schlichten“ jedoch eine völlig andere Situation darstellt. In diesem Szenario erfordern die Werkzeugwege normalerweise eine bestimmte Fräsergeometrie, wenn sie die gewünschten Ergebnisse erzielen sollen.

Ein Beispiel hierfür ist das Tonnenfräsen, auch Kreissegment-Werkzeugfräsen genannt. Mund wies darauf hin, dass Mastercam intensiv mit Herstellern von Schneidwerkzeugen zusammengearbeitet hat, um diese und andere „geformte Fräser“ für den Einsatz im Formenbau, in der medizinischen Bearbeitung und in der Endbearbeitung in der Luft- und Raumfahrt zu definieren und zu testen. Diese Tools geben Benutzern die Möglichkeit, „wirklich hochpräzise Oberflächen in kürzerer Zeit“ als mit herkömmlichen Oberflächenbehandlungsmethoden herzustellen.

Er erklärte, dass sich diese Politik der offenen Tür auf alle Softwareprodukte von Mastercam erstreckt. „Zum Beispiel haben wir vor einigen Jahren auch mit einem führenden Anbieter von Schneidwerkzeugen zusammengearbeitet, als wir unsere Dynamic-Motion-Toolpath-Engine entwickelt haben“, sagte er. „Wir hatten Probleme mit der Spankontrolle und kamen während einiger interner Tests schnell in die Tiefe, also schlugen wir vor, dass sie ihre Fräsergeometrie optimieren.“

Wie sich herausstellte, fügte der Lieferant von Schneidwerkzeugen seiner Reihe von ratterfreien Schaftfräsern eine Hochgeschwindigkeitsspitze hinzu. Mund und sein Team haben auch ein paar Dinge gelernt, die sie seitdem in Mastercam-Funktionen integriert haben. „Dies sind beide großartige Beispiele für die Synergien zwischen Hardware- und Softwareanbietern, bei denen jeder Teilnehmer am Ende ein viel besseres Produkt erhält“, sagte Mund.

Das große Hin und Her

Thomas Raun, nationaler Produktmanager für Fräsen bei Iscar Metals Inc., Arlington, Texas, glaubt ebenfalls fest an Partnerschaften zwischen Unternehmen, die komplementäre Produkte herstellen.

„Es sollte ein kontinuierliches Hin und Her geben“, sagte er. „Manchmal sind es die Fähigkeiten ihrer Software, die unsere Entwicklung als Hersteller von Schneidwerkzeugen vorantreiben, und manchmal ist es umgekehrt. In jedem Fall sind wir offen für eine Zusammenarbeit mit CAM-Entwicklern und Werkzeugmaschinenherstellern gleichermaßen, wenn dies bedeutet, die Produktivität für unsere Kunden zu verbessern.“

Wie Seco’s Ball erwähnte, sagte Raun, dass eine der neueren Entwicklungen in der Schneidwerkzeuggeometrie – mehr Spannuten – direkt aus dem leichten radialen Eingriff und den hohen Vorschubraten des Trochoidalfräsens hervorging. Iscar hat diese Idee noch einen Schritt weitergeführt und bietet Vollhartmetall-Schaftfräser mit einer Schneide für jeden Millimeter Durchmesser an, Werkzeuge, die in der klassischen „Huhn-oder-Ei-Manier“ größtenteils nur beim trochoidalen Fräsen effektiv sind.

„Nachdem Sie den ersten Schritt in Richtung hocheffizientes Fräsen gemacht haben, suchen Sie natürlich als nächstes nach einem größeren axialen Eingriff, um die Metallabtragung zu maximieren“, sagte er. „Aus diesem Grund sehen wir Schaftfräser mit vier- und sechsfacher Schnittlänge des Durchmessers – diese Werkzeuge waren schon früher verfügbar, aber hauptsächlich für Nischenanwendungen. Jetzt sind sie ziemlich verbreitet. Die Herausforderung besteht hier jedoch darin, dass die Chips mehrere Zoll lang sein können; Sie stapeln sich sehr schnell und sind schwer aus der Bearbeitungszone zu entfernen, daher mussten wir Schaftfräser mit gekerbten Spannuten entwickeln, die die Späne in handhabbare Stücke spalten.“

Iscar arbeitet auch auf andere Weise mit Softwareentwicklern zusammen. Raun wies auf die vor Jahren erfolgte Erstellung von Bibliotheken mit Werkzeuggeometrien und Schnittparametern zur Integration in eine Vielzahl gängiger CAM-Pakete hin. Dadurch sind wichtige Anwendungsdaten nur wenige Mausklicks entfernt, sagte er, und da diese Werte nicht mehr manuell eingegeben werden müssen, wird der Prozess der Werkzeugauswahl sowie der Vorschub- und Geschwindigkeitsbestimmung im Wesentlichen „poka yokes“.

Trotzdem schlug Raun vor, diese Werte mit Vorsicht zu genießen. „Programmierer verstehen im Allgemeinen die höheren Vorschübe, die für hocheffizientes Fräsen erforderlich sind, neigen aber dazu, das Potenzial für höhere Oberflächengeschwindigkeiten zu übersehen“, sagte er. „Eine gute Faustregel ist, die empfohlene Schnittgeschwindigkeit bei einer 10-Prozent-Zustellung zu verdoppeln und bei 5 Prozent sogar zu verdreifachen. Das hängt natürlich von der Werkzeugmaschine ab, da viele von ihnen nicht die Vorschübe erreichen können, die erforderlich sind, um die richtige Spandicke bei diesen höheren Spindeldrehzahlen aufrechtzuerhalten, insbesondere bei kleineren Teilen und komplexen Geometrien. In dieser Situation führt dies zu einer Unterversorgung des Werkzeugs, was zu Reibung und vorzeitigem Verschleiß führt.“

Durchgeknallt

Wenn es darum geht, Werkzeugmaschinen ausschließlich auf der Grundlage ihrer Vorschubraten und Eilganggeschwindigkeiten zu kaufen, lohnt es sich, über die Tabelle hinauszuschauen, so Wade Anderson, Product Specialist Manager bei Okuma America Corp., Charlotte, N.C. Er sagte, dass Iscars Raun absolut richtig ist über Vorschübe, weshalb es ihn „absolut wahnsinnig macht“, wenn Käufer von Werkzeugmaschinen ihre Kaufentscheidung ausschließlich anhand einer Tabelle treffen, die Werte wie maximalen Vorschub und Eilgänge vergleicht. „Sie können unter keinen Umständen beweisen, welche Werkzeugmaschine die beste ist, indem Sie sich eine Tabelle ansehen“, sagte er.

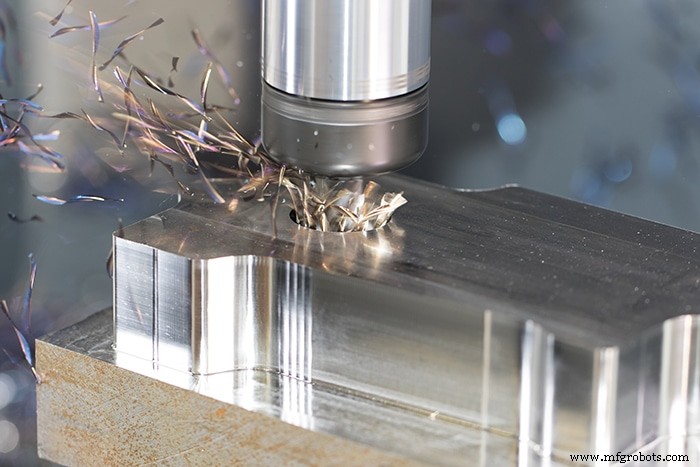

Zugegeben, der Vergleich von Ausrüstungsspezifikationen ist ein wesentlicher Schritt bei der Bewertung von Werkzeugmaschinen, aber erst wenn die Späne fliegen, kann die Leistungsfähigkeit einer Maschine wirklich getestet werden. Dies ist nur durch realistische Testschnitte möglich, vorzugsweise mit Ihrem Material, jedoch nicht unbedingt mit Ihren Schneidwerkzeugen und Werkzeugwegen. Sofern Ihre Werkstatt nicht auf dem neuesten Stand der hocheffizienten Fräskurve ist, wird jede Maschinendemonstration wahrscheinlich (und hoffentlich) Programmiermethoden, Werkzeughalter und Schneidwerkzeuge vorstellen, mit denen Ihre Werkstatt möglicherweise nicht vertraut ist – Technologien, die absolut notwendig sind, wenn Sie ' um erfolgreich zu sein.

Man kann es sich wie ein Dreieck vorstellen, erklärte Anderson, mit dem Maschinenbauer, dem CAM-System und den Schneidwerkzeugen als drei gleich wichtige Komponenten. „Offensichtlich gibt es andere Variablen wie Spannmittel und Schneidflüssigkeiten, die in die Bearbeitungsgleichung eingehen, aber es sind diese drei, die dazu neigen, Innovationen zu entfachen, die die anderen dann verfolgen und letztendlich übertreffen müssen“, sagte er.

Für jede Anwendung, die hohe Vorschübe, Spanverdünnung und trochoidale Frässtrategien verwendet, empfiehlt Anderson ein Bearbeitungszentrum mit einem überlegenen Spindeldesign mit Doppelkontakt-Kegel und Stirnflächenverbindung, einer Maschinenstruktur mit der richtigen Masse und den erforderlichen Späneabfuhreigenschaften hohe Metallabtragsraten und eine Steuerung, die extreme Verarbeitungsgeschwindigkeiten unterstützen kann.

Dieser letzte Teil wiederholt, worauf Raun zuvor angespielt hat, dass nur weil Sie eine bestimmte Vorschubgeschwindigkeit programmieren, dies nicht bedeutet, dass die Werkzeugmaschine diese jemals erreichen wird. „Für Okuma ist es wichtig, dass wir eine Plattform bereitstellen, die in der Lage ist, alle Innovationen zu handhaben, die die Anbieter von CAM- und Schneidwerkzeugen auf den Markt bringen“, sagte Anderson. „Dies bedeutet eine Maschinensteuerung und Servosysteme, die in der Lage sind, die riesigen Datenmengen zu verarbeiten, die mit dynamischer Bewegungssteuerung und fortschrittlichen Beschleunigungs-/Verzögerungs- und Ruckkurven einhergehen, die es der Maschine ermöglichen, ihr maximales Potenzial auszuschöpfen.“

Auch die Langlebigkeit ist zu berücksichtigen. Es ist eine Sache, eine Vorführung des dynamischen Hochgeschwindigkeitsfräsens zu sehen; es ist etwas ganz anderes, diese Art von Arbeit über mehrere Jahre hinweg zu bewältigen. Anderson sagte:„Wenn die Maschine nicht genug Masse hat oder die Spindelverbindung nicht korrekt ist oder die Steuerung nicht mithalten kann, werden die Ergebnisse nicht optimal sein. Alle Variablen müssen im Gleichgewicht sein, um das Potenzial der neuesten Technologien voll auszuschöpfen, und zwar langfristig.“

Hallo alter Freund

Die richtige Werkzeugmaschine öffnet auch die Tür zu Schneidwerkzeugen, die früher nur für Spezialanwendungen geeignet waren. Martin Dillaman, Leiter der Anwendungstechnik und Projektleiter bei Greenleaf Corp., Saegertown, Pa., sagte, dass Keramik in diese Kategorie fällt.

„Erst letzte Woche haben wir darüber diskutiert, wie Werkzeugmaschinen in den letzten fünf bis zehn Jahren endlich zu keramischen Schneidwerkzeugen aufgeschlossen haben“, sagte er. „Dank höherer Spindeldrehzahlen und größerer Maschinensteifigkeit können wir diese Werkzeuge effektiver einsetzen als in der Vergangenheit. So können jetzt nicht nur mehr Geschäfte unsere Produkte verwenden, wir haben auch die Möglichkeit, uns weiterzuentwickeln.“

Dillaman wies auf mehrere dieser Entwicklungen hin, von denen viele durch die Zusammenarbeit von Greenleaf mit seinen Kunden und deren CAM-Anbietern entstanden sind. Dazu gehören phasengehärtete Keramiken, die die mit Fräsvorgängen verbundenen Stöße besser absorbieren können, Wendeschneidplatten mit hoher Scherung, eine Reihe von Excelerator-Schaftfräsern mit feiner Teilung, die später in diesem Jahr auf den Markt kommen, und sogar ein Ausflug in Hartmetall-Schneidwerkzeuge mit dem Hushcut des Unternehmens ratterreduzierende Geometrien.

„Wir sehen definitiv eine steigende Zahl von Kunden, die auf Hochleistungsfrässtrategien umsteigen, und wir arbeiten daran, sie auf jede erdenkliche Weise zu unterstützen“, sagte er. „Wir setzen uns mit ihren Programmierern und Maschinisten zusammen, um ihnen dabei zu helfen, den besten Bearbeitungsansatz für das zu schneidende Material und die verwendete Software zu entwickeln, auch wenn das bedeutet, unsere Konstruktionsabteilung um eine kundenspezifische Lösung zu bitten. Viele Geschäfte gehen heutzutage an die Grenzen, und es ist unsere Aufgabe, ihnen den größtmöglichen Erfolg zu verschaffen.“

Automatisierungssteuerung System

- Mehr Automatisierung =leistungsfähigere Roboter

- 5-Achsen-CNC-Bearbeitung

- Bearbeitung von Edelmetallen

- Verschiedene Arten dynamischer Werkzeugwege zur Optimierung der CNC-Bearbeitung

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- CNC-Bearbeitungsdienste sorgen für Präzision bei komplexeren Teilen

- CNC-Bearbeitung für die Luft- und Raumfahrt:Leichtbauteile aus Titan und mehr

- Effektivere Nockenwellenbearbeitung

- 26 Tipps zur CNC-Bearbeitung, die es wert sind, gesammelt zu werden

- Prototyp entwickeln