Smart Workholding Device misst und überwacht

Konnektivität und Datenerfassung sind zu übergreifenden Themen in der Zerspanung und Fertigung geworden. Werkzeugmaschinen-OEMs und Zubehörlieferanten bauen weiterhin automatische Rückmeldungs-/Überwachungsfunktionen in ihre Geräte ein, damit Werkstätten eine bessere Kontrolle über ihre Fertigungsprozesse haben. Beispielsweise bietet Hainbuch America Corp. intelligente Funktionen für seine TopPlus IQ Spannfutter und Spanndorne. Diese intelligenten Werkstückhaltevorrichtungen sind mit Sensoren integriert, die Funktionen zum Messen von Werkstücken und zur Überwachung von Werkstückhalteparametern beinhalten. Sie wurden entwickelt, um den Arbeitsablauf zu verbessern, indem sie die Messverfahrenszeiten verkürzen und den Ausschuss verringern, während Daten zur Analyse und Prozessanpassung an die Maschinensteuerung weitergeleitet werden.

Wie die anderen Werkstückhalteprodukte des Unternehmens wurde die IQ-Technologie auf der Grundlage von Kundeneingaben entwickelt, um zu bestimmen, wie die Vorrichtungen am besten konstruiert werden können. „Wir müssen sicher sein, dass wir die Integrität unseres Produkts bewahren und es für zukünftiges Wachstum anpassen“, sagt Hainbuch-Anwendungsingenieur Jim McCraw. „Das IQ Chuck/Dorn-System macht diesen Schritt nach vorn, basierend auf Kundenfeedback, einschließlich wo wir die Sensoren platzieren und welche Arten von Daten wir zu erfassen versucht haben.“

Er fügt hinzu, dass die F&E-Abteilung des Unternehmens mit Hilfe der Kunden die Spannfutter/Spanndorne während der Entwicklung testen und gleichzeitig Raum für zukünftiges Produktwachstum lassen kann.

Automatisches Messen und Überwachen

Laut McCraw ist es eine Tatsache, dass Maschinenwerkstätten ständig neugierig darauf sind, was im Inneren eines Spannfutters oder einer Spannvorrichtung vor sich geht und wie sich dies auf das Ergebnis des Werkstücks auswirkt. Daher sind die automatischen Mess- und Überwachungsfunktionen der IQ-Futter und -Dorne eine natürliche Weiterentwicklung der Spannmittel-Produktpalette des Unternehmens.

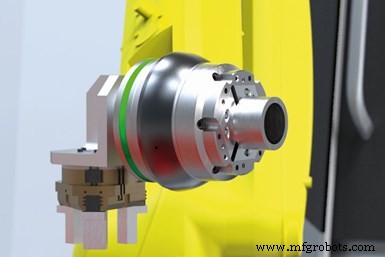

Das IQ Chuck kann zum Messen der fertiger Werkstückdurchmesser. Diese Daten werden in der Steuerung oder im Leitrechner verarbeitet und auch auf einem LED-Ring am Spannfutter angezeigt. Bildnachweis:Hainbuch America Corp.

Herkömmlicherweise mussten Maschinenbediener Prozesseigenschaften wie Temperatur, Spanndrücke, Steifigkeit und Vibration der Werkstückhaltevorrichtung und des Werkstücks genau beachten und ihre Ergebnisse für die zukünftige Verwendung dokumentieren, erklärt McCraw. In der Erkenntnis, dass potenzielle menschliche Fehler und das Verlassen auf die Erfahrung eines Bedieners problematisch sein könnten, haben die Hainbuch-Ingenieure die IQ-Werkhaltegeräte entwickelt, um diese Daten automatisch – und genauer – zu erfassen und an eine Datenbank zu übertragen.

„Auf diese Weise muss ein Bediener nicht versuchen zu verdauen, was in der Maschine passiert, und dann Entscheidungen darüber treffen, wie es am besten repariert werden kann“, sagt McCraw. Mit der IQ-Technologie werden die kritischen Aspekte des Werkstückhalteprozesses in das Gerät programmiert und es gibt dann genaue Informationen aus, die an die Maschinensteuerung gemeldet werden.

Zu den Mess- und Überwachungsmöglichkeiten der TopPlus IQ Spanngeräte gehören:

- Spannen und Messen in einem Schritt , ohne eine eigenständige Messmaschine zu verwenden. Dieses Merkmal kann erkennen, ob in der vorgelagerten Bearbeitung der richtige Durchmesser hergestellt wurde.

- Erkennung der Werkstückberührung durch Sensoren im Grundkörper und durch die Dreipunkt-Teilauflage Anlage am Werkstückanschlag. Die Sensoren können möglicherweise Späne am Werkstückanschlag ohne komplexe Lufterfassungssteuerung mit einer Dreheinheit und Rohrleitungen erkennen.

- Messen der Temperatur der Spannvorrichtung. Diese Funktion kann eine allmähliche Temperaturänderung erkennen, die durch den Bearbeitungsprozess verursacht wird.

- Messen der Drehzahl der Spannvorrichtung. Die Kenntnis der Drehzahl kann für die Zustandsüberwachung ideal sein, um drehzahlbasierte Analysediagramme zu erstellen und Trägheitsverluste zu erkennen.

- Kontinuierliche Spannkraftüberwachung direkt am Werkstück. Die Abweichung von einem kalibrierten Spannkraftwert wird auf diese Weise bestimmt, liefert jedoch kein absolutes Maß. Über eine Überwachung kann erkannt werden, ob die Spannkraft des Hydraulikaggregats/Spannzylinders für das Werkstück geeignet ist. Darüber hinaus ermöglicht die Analyse der Spannkraftmessdaten eine prozesssichere Fertigung und ist ein wichtiger Bestandteil der bedarfsgerechten Wartung.

Obwohl es möglich ist, all diese Informationen zu sammeln, entscheiden sich viele Maschinenwerkstätten dafür, nur bestimmte Informationen zu sammeln, die ihrer Meinung nach für ihre Anwendungen am hilfreichsten sind. Dieser Vorgang ist eine berührungslose Übertragung von Daten und Energie zwischen der rotierenden Spannvorrichtung und dem am Spindelstock befestigten Stator.

Es gibt drei Möglichkeiten, wie die IQ-Arbeitshalterungen dies können zum Messen/Überwachen verwendet werden:1) an der Maschine; 2) beim Handling des Werkstücks und 3) an einem Messplatz. Bildnachweis:Hainbuch America Corp.

Datenverteilung

Die Maschinenwerkstatt kann manuell oder automatisch bestimmen, welche Daten von der IQ-Technologie erfasst werden und was mit diesen Daten zu tun ist. Eine Option besteht beispielsweise darin, dass das IQ-Spannfutter/Dorn bestimmte Informationen auf einer grafischen Benutzeroberfläche oder einem Display anzeigt, bei denen es sich um die Daten handelt, die direkt von den Sensoren an den Bediener gesendet werden, damit dieser darauf antwortet. Oder das IQ-Werkstückhaltesystem kann so programmiert werden, dass Daten in die Maschinensteuerung eingespeist werden können und die Werkzeugmaschine als Reaktion darauf entweder Anpassungen basierend auf Sollwerten vornehmen oder sogar Ersatzwerkzeuge implementieren kann, wenn Verschleißpunkte erreicht werden. Der Kunde arbeitet mit dem Maschinenbauer zusammen, damit dieser den gewünschten Pfad – oder die Reaktionen – einrichten kann, die über die Maschinensteuerung aktiviert werden.

„Einige Geschäfte möchten, dass der Prozess so automatisiert und remote wie möglich erfolgt“, erklärt McCraw. „Es hängt davon ab, wie kritisch der Prozess ist und wie viel Schnittstelle die Bediener haben sollen.“

Laut McCraw müssen Maschinenwerkstätten auch die Art der Konnektivitätsschleife berücksichtigen, in die sie sich für das System einarbeiten möchten. Unternehmen können nicht nur Daten versenden und teilen, sondern auch geteilte Informationen empfangen.

Das IQ-Chuck kann an der Maschine zur Messung von Werkstückdurchmesser, Temperatur, Drehzahl, Werkstückkontakt und Werkstückspannkraft verwendet werden. Daten werden in der Steuerung oder im Leitrechner verarbeitet und auf dem Maschinenpanel angezeigt. Bildnachweis:Hainbuch America Corp.

Die von der IQ-Technologie gesammelten Daten können innerhalb des Unternehmens oder einer Unternehmensfamilie aufbewahrt oder mit ausgewählten Netzwerken geteilt werden. Die gemeinsame Nutzung von Daten und der Datenschutz müssen innerhalb des Systems sorgfältig geprüft und überwacht werden.

Die Art der gewählten Konnektivitätsschleife bestimmt, wie die Datenübertragung funktioniert. Im Allgemeinen senden die IQ-Sensoren jedoch Informationen mit einem Feldbussystem direkt an eine Maschinensteuerung oder an eine grafische Benutzeroberfläche. Die Daten können auch über ein Fabriknetzwerk in ein zentrales System übertragen werden, das diese Daten zusammen mit anderen Daten verwenden kann, die von anderen Fabrikarbeitszentren gesendet werden, um die Gesamtprozesse und -ausgaben der Fabrik digital zu orchestrieren. Dieses zentrale Kontrollsystem kann dann mit externen Lieferanten und Ressourcen verbunden werden, um ihre Daten zu verwenden, um Anpassungen an ihren internen Abläufen vorzunehmen.

„Hier kann das Gateway auf das Internet der Dinge erweitert werden und diese Daten entweder mit entfernten Ressourcen teilen oder relevante gemeinsame Daten aus anderen Quellen übernehmen“, sagt McCraw.

Die Rolle des Betreibers

Obwohl das IQ-Spannfutter/Dorn-System als automatisch betrachtet wird, wird dem System vom Bediener beigebracht, was zu tun ist, und ist daher nicht vollständig automatisch

Dieser IQ-Dorn dient zum Messen des fertigen Werkstücks langweilig. Die Datenverarbeitung erfolgt in der Steuerung oder im Leitrechner und kann über ein Display am Messplatz ausgegeben werden. Bildnachweis:Hainbuch America Corp.

Gerät. Außerdem kann, abhängig von der speziellen Anwendung, eine menschliche Eingabe sehr vorteilhaft sein. Beispielsweise muss ein Bediener erkennen, wenn eine bestimmte Technologie nicht richtig funktioniert, und dann gegebenenfalls eingreifen.

In den meisten dieser automatisierten Systeme streben Kunden nach Kontrolle über einen Prozess und reagieren konsequent auf Symptome, die angegangen werden müssen. „Wenn sie also manuell auf ein Symptom reagieren, das ihnen von einem Sensor gemeldet wurde, ist die Endwirkung der IQ-Technologie nur so zuverlässig wie die Behebung des Problems durch diesen Bediener“, erklärt McCraw. Aber mit automatischer Kompensation innerhalb der Maschinensteuerung treffen Maschinen Entscheidungen immer auf der Grundlage von Fakten, die in sie einprogrammiert wurden. So sehr sich die Technologie auf uns verlässt, müssen wir uns auf die Technologie verlassen. Wir sind auf die Genauigkeit des anderen angewiesen, fügt er hinzu.

Ein bisschen Automatisierung nach der anderen

Die Spanntechnik TopPlus IQ von Hainbuch ermöglicht es den Werkstätten, automatisierte Prozesse wie beschrieben schrittweise zu integrieren. Ein oder zwei Sensoren, Spannfutter oder Messstationen können gleichzeitig in eine Werkzeugmaschine integriert werden, sodass die Automatisierung nicht auf einmal erfolgen muss.

„Ich denke, je mehr Menschen die Vorteile der Implementierung der Automatisierung in kleinem Maßstab erkennen, desto einfacher ist es, sie mit größeren Investitionen zu rechtfertigen“, erklärt McCraw.

Die Vorteile dieser intelligenten Spannvorrichtungen liegen auf der Hand, insbesondere bei Anwendungen mit hoher Produktionsleistung. Die automatischen IQ Spannfutter und Spanndorne erhöhen die Maschinenproduktivität und Prozesskapazität, stellen einen notwendigen Wartungsplan sicher, überwachen definierte Spannkräfte und dokumentieren die Ergebnisse, um Wiederholungsprojekte zu replizieren.

Hainbuch America Corp. | hainbuchamerica.com

Automatisierungssteuerung System

- Geräteverwaltung:Mit Millionen intelligenter Zähler Schritt halten

- Smarte Gebäudeautomation und die Zukunft der Immobilienentwicklung in Städten

- Die 13 besten Smart-Home-Geräte und -Systeme des Jahres 2019

- Selbstbetriebener Alarm überwacht Brände und die Umwelt

- Smart Fabric erkennt und sammelt Weltraumstaub

- Handgerät misst Krebs-Biomarker

- Tragbares Gerät misst Cortisol im Schweiß

- „Stethoskop“ überwacht Maschinenqualität und -funktionalität

- Canon und AVEVA gründen Joint Venture für Bildverarbeitungstechnologien für intelligente Fabriken

- Litmus und Oden Fuse IIoT-Lösungen für intelligente Fertigung