Wie man die Innovationsgeschwindigkeit durch besseres Konstruktionsdesign erhöht

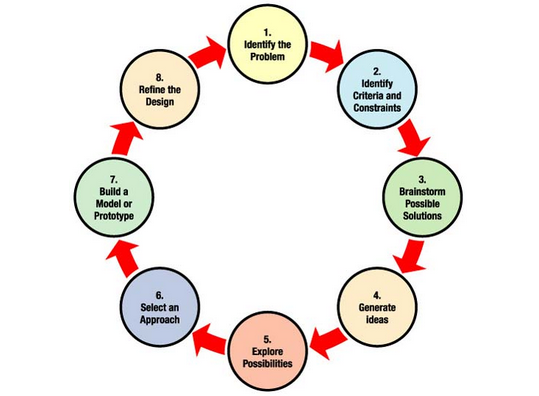

Neue Produktentwicklung hält Unternehmen an vorderster Front Innovation. Um auf dem heutigen Markt wettbewerbsfähig zu sein, müssen Unternehmen ständig neue Produkte einführen. Der Konstruktionsprozess wurde für den beabsichtigten Zweck der Produktinnovation entwickelt. Der Konstruktionsprozess besteht aus einer Reihe von Schritten, denen Ingenieure folgen, um eine Lösung für ein Problem zu finden. Lösungen können ein Produkt, eine Methode oder eine Kombination aus beidem sein. Der Konstruktionsprozess umfasst das Entwerfen, Bauen und Testen.

Schritte im Konstruktionsprozess

Werfen wir einen kurzen Blick auf die Schritte im Konstruktionsprozess.

Identifizieren Sie das Problem

Kriterien und Einschränkungen identifizieren

Brainstorming möglicher Lösungen

Ideen generieren

Möglichkeiten erkunden

Wählen Sie einen Ansatz

Simulation

Test und Neugestaltung

Wenn der Designprozess fehlschlägt

Der Prozess ist ein effektives Werkzeug für Ingenieure, um neue Produkte zu entwickeln. Aber was passiert, wenn der Designprozess behindert wird? Dies kann bei jedem Schritt passieren und in Form von unzureichender Forschung, fehlenden Lösungen oder schlechten Simulationsergebnissen auftreten. Der Rest des Artikels konzentriert sich auf Schritt 6 und die Ursache und Wirkung von schlechter Entwicklungsarbeit und Simulation und wie sich dies auf den Designprozess und letztendlich auf den Fortschritt des Unternehmens auswirken kann.

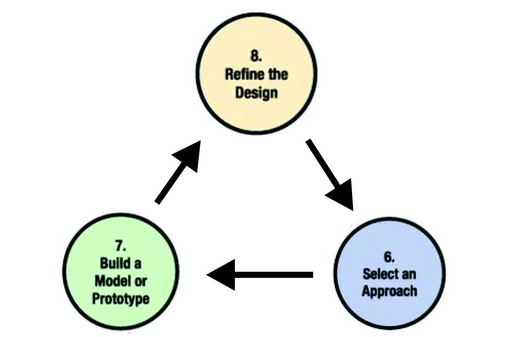

Phasen 1-5 sind konzeptionell; Die Stufen 6-8 sind taktisch

Die Stufen 1 bis 5 können in erster Linie als immateriell betrachtet werden, abgesehen von einigen Handzeichnungen auf Restaurantservietten. Der Bereich, der reibungslos und ungehindert funktionieren muss, sind die Stufen 6 bis 8. Diese 3 Stufen arbeiten voneinander ab. Die Entwicklungsarbeit bereitet auf die Simulation und die Erprobung vor. Die Simulation bietet ein virtuelles Testmittel. Testing and Redesign verschiebt den Prozess zurück zu Schritt 5 und wiederholt sich dann überall. Damit der Konstruktionsprozess effizient und fehlerfrei funktioniert, erfordert die Prototypenphase die besten Werkzeuge, die das Unternehmen bereitstellen kann.

Iterationsstufen im Designprozess

Iterationsstufen im Designprozess

Simulationsherausforderungen

Eine Simulation ist ein frühes Mittel, um ein Produkt konzeptionell zu testen. Einige Elemente, die häufig als Darstellung verwendet werden, sind Schaltpläne, Designelektronik, CAD-Modellierung und Softwareprogrammierung. Es wurde entwickelt, um getestet zu werden, um das Verständnis des Produkts und seiner möglichen Leistung zu verbessern. Für Elektroingenieure geschieht dies mit Wire Wrap oder Breadboards und CAD-Software. Wenn die für die Simulation erforderlichen Werkzeuge unterdurchschnittlich sind, sinkt die Produktionsrate.

Wenn die Simulation leidet, leidet die Produktionsvorlaufzeit. Was sind einige häufige Probleme in dieser Phase, die zu technischen Simulationsproblemen führen?

Mehrere Domänenprojekte (Elektrik, Fluid, Mechanik) erfordern Tools von mehreren Anbietern.

Zeitpläne werden aufgrund zeitaufwendiger manueller Aktualisierungen der Projektsoftware und Fehlern verpasst.

Entwurfsfehler, die spät im Prozess erkannt werden, verursachen teure Nacharbeiten. Während einige Fehler immer noch bis zum Endprodukt durchdringen.

Designfehler und Fehlerbehebung führen zu Qualitätsproblemen und Projektverzögerungen.

Mangelnde Unterstützung bei der effizienten Gestaltung und Verwaltung der Dokumentation für Varianten und Optionen führt zu Fehlern und Verwirrung.

Der Zeitaufwand für den Wiederaufbau von Schaltkreisen, die ansonsten zur Wiederverwendung existieren, ist kostspielig und unnötig.

Ineffektive Zusammenarbeit zwischen Elektrotechnik und Maschinenbau führt zu Projektverzögerungen und beeinträchtigt die Qualität.

Unzureichende Tools zur Automatisierung des Produktdesigns, die mit Fertigung, Vertrieb und Service verknüpft sind, führen zu Ineffizienzen im gesamten Prozess und Ablauf.

Muss den Benutzern zusätzliche Zeit einräumen, um Schaltungsberechnungen zu Dimensionierung und Toleranzen durchzuführen.

Vorsicht bei neuen Produkten, die dazu neigen, fehlerhaft mit unvollständiger Funktionalität zu sein.

Die Liste geht weiter und weiter. Probleme in der Simulationsphase können zu Zeitverzögerungen führen. Wie wirken sich diese aufgeführten Artikel auf das Unternehmen und die Produktion aus?

Der Erwerb einer vollständigen Lösung von mehreren Anbietern ist teuer und kann zu nicht übereinstimmenden Tools führen.

Produkte kommen häufig zu spät auf den Markt.

Die Kundenzufriedenheit wird durch eine schlechte Produktqualität beeinträchtigt.

Zusätzliche Zeit für die Simulation und Zeitverschwendung bei der Fehlerbehebung erhöhen die Produktkosten und senken die Rentabilität.

Mangelnde Unterstützung für Varianten und Optionen beeinträchtigt die Fähigkeit, Produkte für unterschiedliche Märkte und Regionen zu liefern, was den Marktanteil und den Umsatz verringert.

Die Produktlieferung verzögert sich aufgrund des zusätzlichen Zeitaufwands in der Designphase. Die Kundenzufriedenheit wird durch eine geringere Produktqualität beeinträchtigt.

Ineffizienter Produktentwicklungsprozess führt zu verpassten Zeitplänen, geringerer Qualität und Kundenzufriedenheit.

Unzureichende Verbindungen zwischen Design, Herstellung, Vertrieb und Service erhöhen die Kosten und verringern die Betriebseffizienz.

Produkte werden zurückgerufen, weil Drähte und Sicherungen an der Schwelle in der Konstruktions- oder Testphase nicht entdeckt werden, was zu einer geringen Kundenzufriedenheit führt.

Ausfälle, während Benutzer neue Produkte anbieten, wirken sich auf Lieferpläne und Geschäftspläne aus.

Eine schlechte Simulation kann sich stark auf die Vorlaufzeit des Unternehmens und die Kosten für die Behebung von Problemen auswirken, die während der Testphase nicht erkannt wurden. Die richtige Software würde viele der oben genannten Probleme lindern und auch den Designprozess beschleunigen. Von den Problemen her wäre eine gute Engineering-Software eine, die mehrere CAD-Plattformen, Softwareintelligenz und Softwareautomatisierung kombiniert.

Dies würde Probleme mit Produktverzögerungen, Produktentwicklungskosten und Produktqualität beseitigen. Die Wahl der richtigen Engineering-Software ist entscheidend für die Optimierung des Engineering-Designprozesses.

Welche Software ist verfügbar, damit ich solche Probleme für mein Unternehmen vermeiden kann?

Industrietechnik

- Mit Robotik die Zukunft gestalten

- Wie das Hinzufügen einer Antenne den Designprozess verändert

- Innovationsfreiheit mit Geschwindigkeit

- So steigern Sie die Mitarbeiterproduktivität in der Produktion

- Optimierung des Kabelherstellungsprozesses mit E3.formboard

- Das Design von Schalttafeln mit E3.panel

- Wie kann Nachhaltigkeit beschleunigt werden? Natürlich mit Beschleuniger

- Funktionsweise des CMC-Prozesses

- Erste Schritte mit KI-Inferenz am Edge

- So nutzen Sie CAD vollständig im additiven Fertigungsprozess