Was ist ein Zykloidentreiber? Entwerfen, 3D-Drucken und Testen

In diesem Tutorial lernen wir, was ein Zykloidenantrieb ist, wie er funktioniert, erklären, wie wir unser eigenes Modell entwerfen und eines in 3D drucken, damit wir es live sehen und besser verstehen können, wie es funktioniert.

Sie können sich das folgende Video ansehen oder das schriftliche Tutorial unten lesen.

Ein Zykloidenantrieb ist eine einzigartige Art von Untersetzungsgetriebe, das ein sehr hohes Untersetzungsverhältnis mit einem kompakten, aber robusten Design bietet. Im Vergleich zu konventionellen Getrieben wie Stirnrad- und Planetengetrieben kann es auf gleichem Raum oder in derselben Stufe viel höhere Untersetzungsverhältnisse von bis zu 10 Mal erreichen. Darüber hinaus zeichnet es sich durch nahezu spielfrei, höhere Belastbarkeit, Steifigkeit und einen hohen Wirkungsgrad von bis zu 90 % aus. Diese Eigenschaften machen die Zykloidenantriebe für viele Anwendungen geeignet, bei denen Positioniergenauigkeit und Leistung wichtig sind, wie z. B. Robotik, Werkzeugmaschinen, Fertigungsanlagen und so weiter.

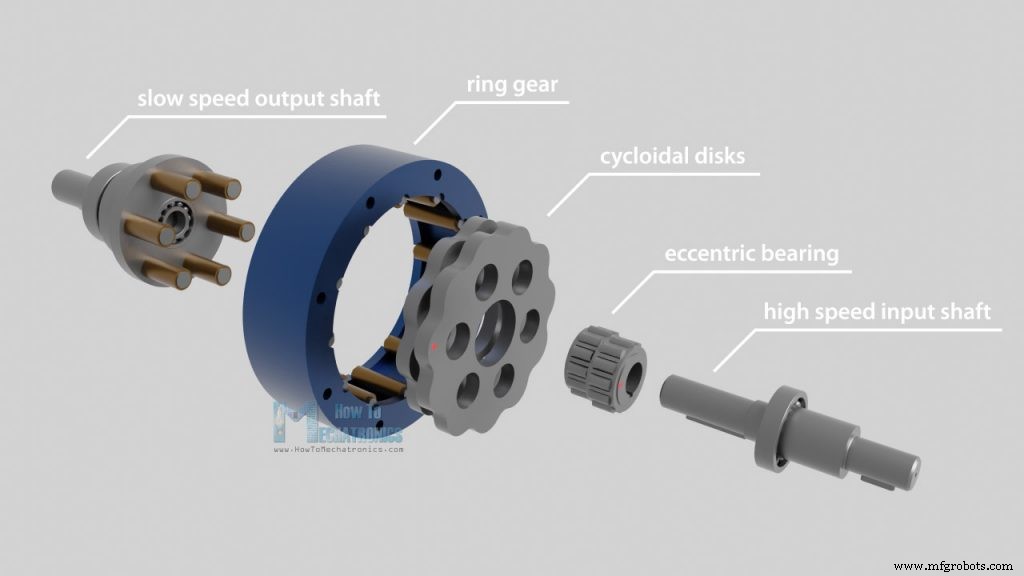

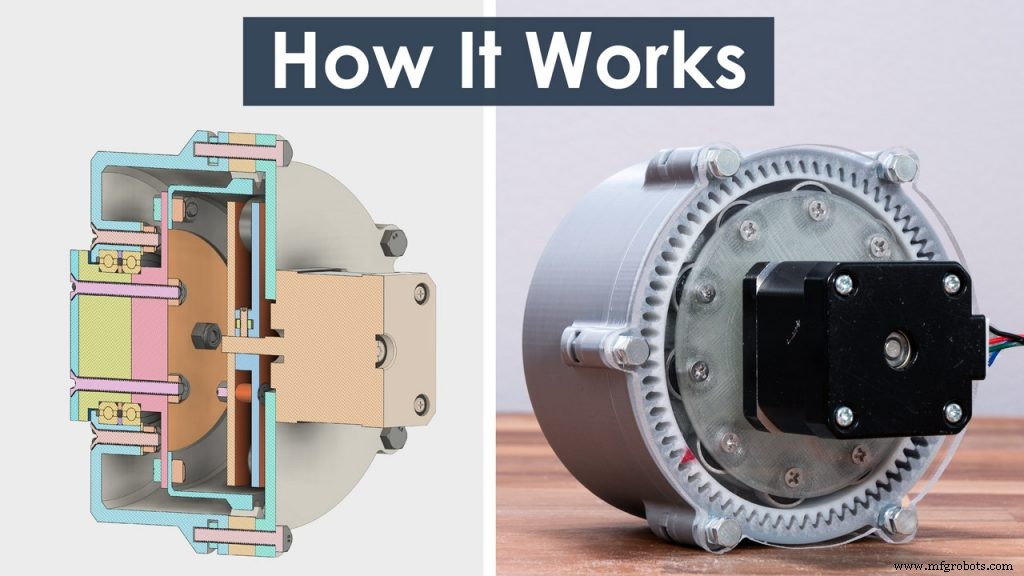

Schauen wir uns nun an, was drin ist und wie ein Zykloidenantrieb funktioniert. Ein Zykloidenantrieb besteht aus fünf Hauptkomponenten, einer Hochgeschwindigkeits-Eingangswelle, einem Exzenterlager oder Zykloidennocken, zwei Zykloidenscheiben oder Nockenstößeln, einem Zahnkranz mit Stiften und Rollen und einer langsam laufenden Ausgangswelle mit Stiften und Rollen.

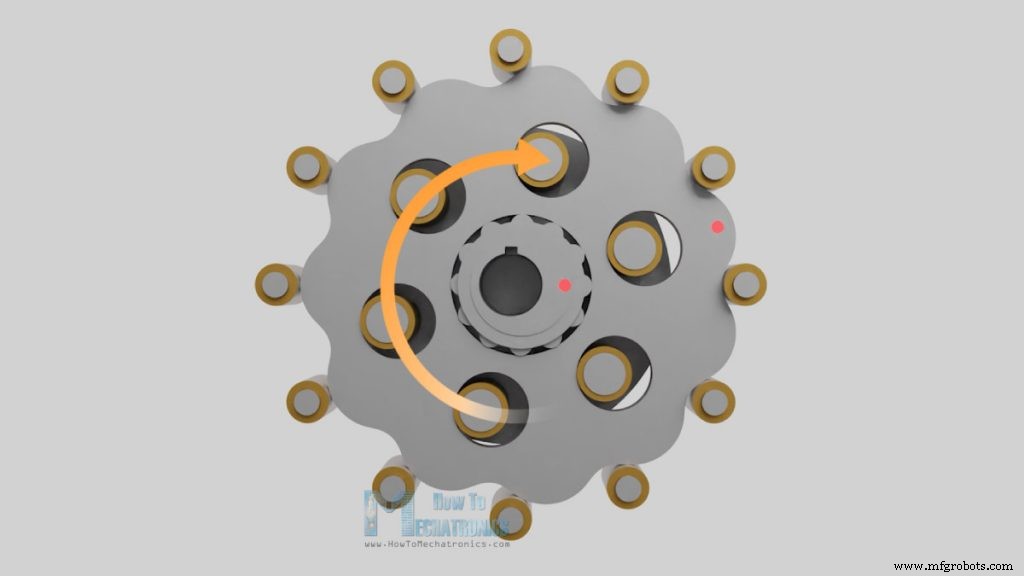

Die Eingangswelle treibt das Exzenterlager an, und das Exzenterlager treibt die Zykloidenscheiben um den Innenumfang des Hohlradgehäuses an. Die exzentrische Bewegung bewirkt, dass die Zähne oder Nocken der Zykloidenscheiben mit den Rollen des Hohlradgehäuses so in Eingriff treten, dass sie eine Rückwärtsdrehung mit reduzierter Geschwindigkeit erzeugen.

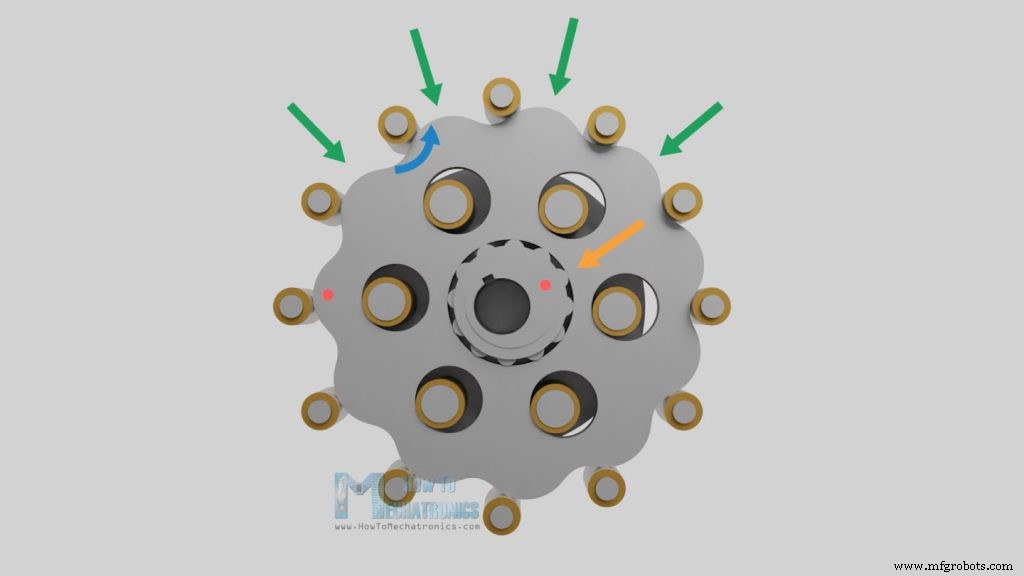

Wir können hier genauer hinschauen und sehen, dass das Exzenterlager die Zykloidenscheibe tatsächlich gegen die Hohlradrollen drückt.

Aufgrund der einzigartigen Scheibenform und ihrer Position relativ zu den Tellerradrollen können wir sehen, dass die Scheibenlappen vor der Rotation mit fortschreitendem Exzenterlager nicht in der Lage sein werden, die nächste Tellerradrolle zu passieren oder zu überspringen, aber stattdessen rutscht oder rollt es rückwärts. Dieses Verhalten verursacht tatsächlich die Rückwärtsdrehung der Platten.

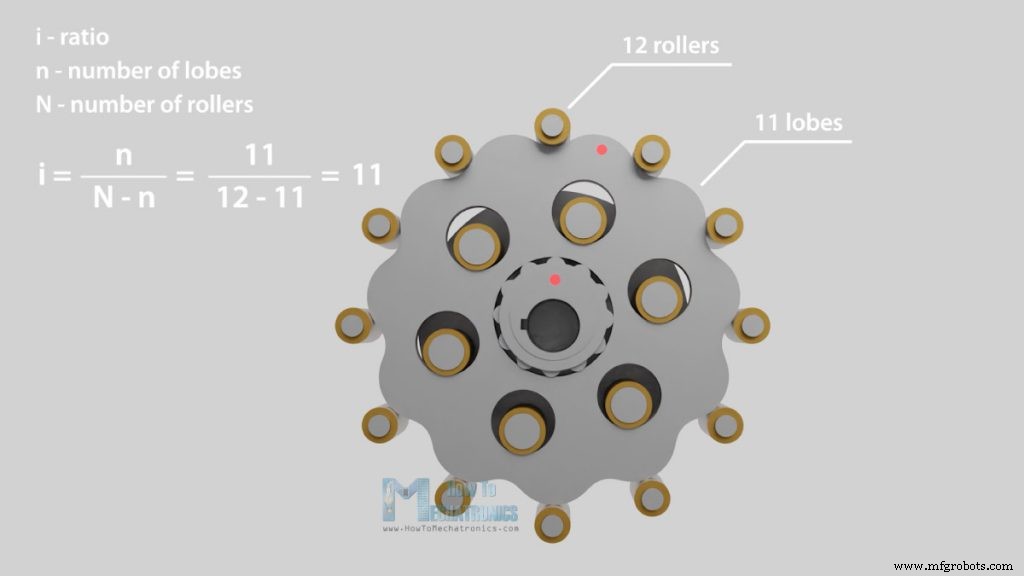

Im Allgemeinen gibt es eine Zykloidennase weniger auf der Scheibe im Vergleich zur Anzahl der Stifte auf dem Hohlradgehäuse. Dadurch bewegt sich die Zykloidenscheibe bei einer vollen Umdrehung des Exzenterlagers nur um eine Nockenstrecke. Daraus können wir erkennen, dass das Untersetzungsverhältnis ausschließlich von der Anzahl der Pins des Zahnkranzes abhängt.

Hier haben wir zum Beispiel 12 Stifte auf dem Zahnkranz, was 11 Nocken auf der Zykloidenscheibe bedeutet, und das ist ein Verhältnis von 11:1 oder 11-mal langsamere Ausgangsgeschwindigkeit. Die Größe der Scheiben, der Hohlradrollen oder des Exzenterlagers haben keinerlei Einfluss auf das Untersetzungsverhältnis.

Die reduzierte Rotation wird durch die Bohrungen in den Zykloidenscheiben auf die Zapfen der Abtriebswelle übertragen.

Es gibt zwei Zykloidenscheiben, die um 180 Grad phasenverschoben angeordnet sind, um die durch die exzentrische Bewegung verursachten Unwuchtkräfte auszugleichen und einen ruhigeren Betrieb bei höheren Geschwindigkeiten zu gewährleisten.

Der Name Zykloidenantrieb kommt vom Profil der Scheibe, die wiederum von einer Zykloide stammt, aber mehr dazu im nächsten Abschnitt des Videos, wo wir unseren eigenen Zykloidenantrieb entwerfen werden.

Jetzt, da wir wissen, wie ein Zykloidenantrieb funktioniert, können wir mit dem Entwerfen unseres eigenen Modells fortfahren, das wir in 3D drucken können. Wenn wir versuchen, dieses Demo-Beispiel in 3D zu drucken, könnte es funktionieren, aber es würde schnell scheitern, da das 3D-Druckmaterial nicht stark genug ist, um den Kräften und der Reibung standzuhalten, die im Getriebe auftreten.

Die kritischen Teile sind die Rollen, die normalerweise Buchsen sind, was eine großartige Option ist, wenn die Materialien Metall sind, aber bei einem PLA-Material müssen wir stattdessen Kugellager verwenden.

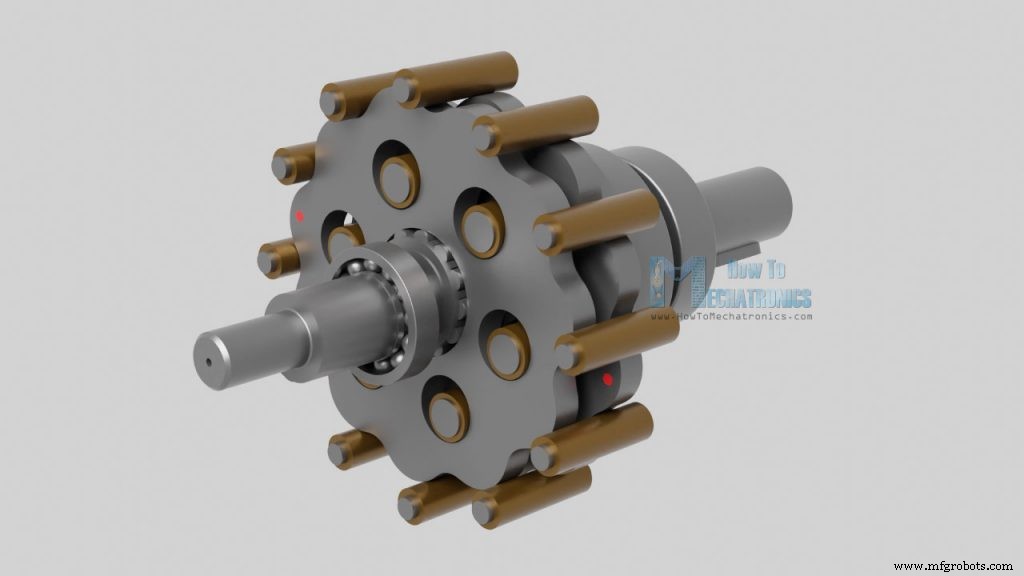

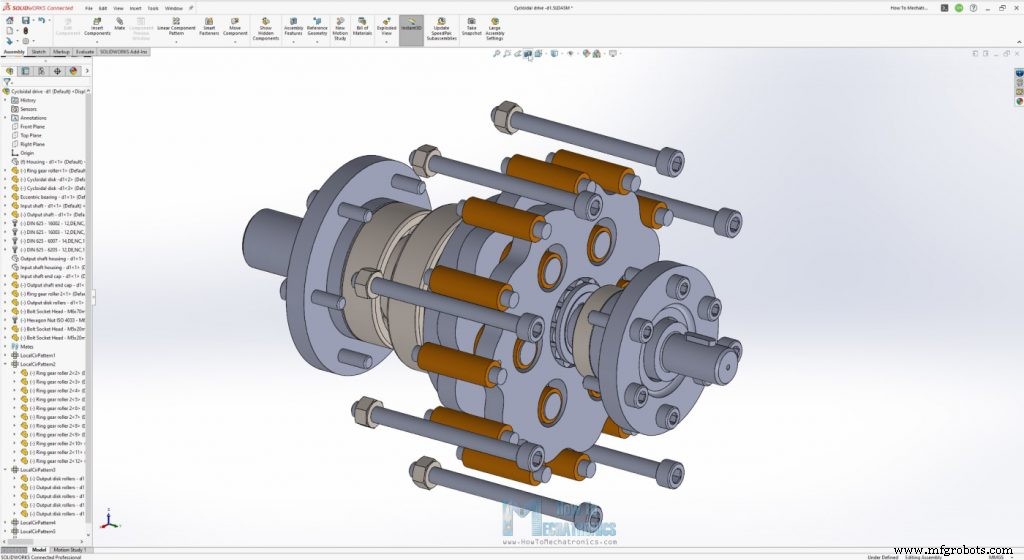

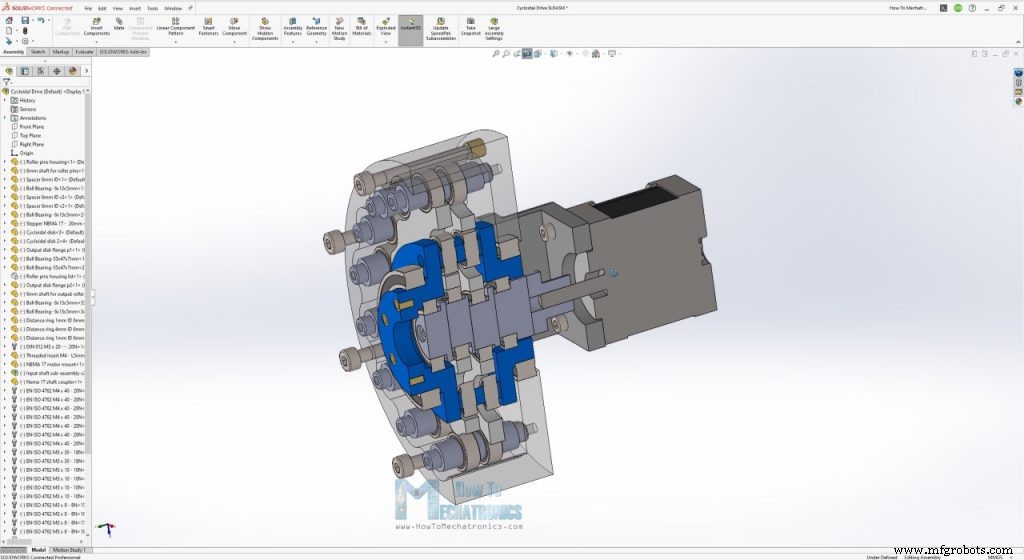

In Anbetracht dessen ist hier der Zykloidenantrieb, den ich entworfen habe und der Kugellager für die Rollen verwendet.

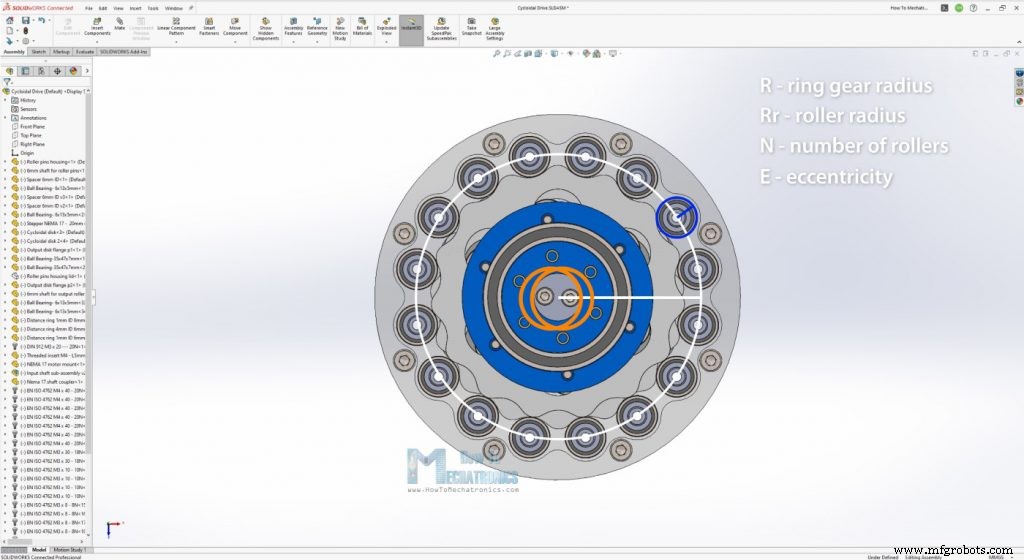

Bei der Konstruktion eines Zykloidenantriebs gibt es vier Haupteingangsparameter, die seine Größe und Form der Zykloidenscheiben definieren, und das sind der Radius des Hohlrads, der Radius seiner Rollen, die Anzahl dieser Rollen und die Exzentrizität.

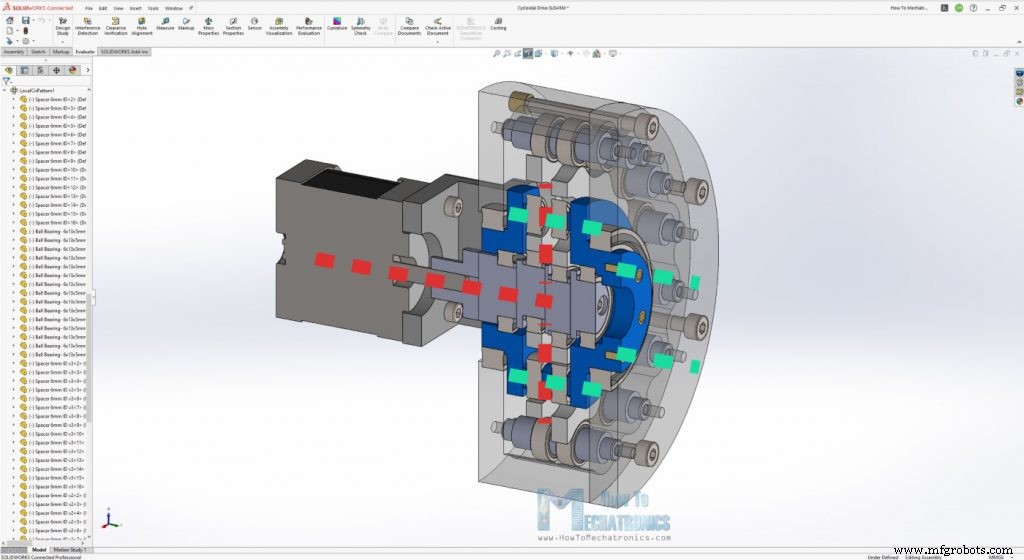

Hier ist der Zykloidenantrieb, den ich mit SOLIDWORKS entworfen habe und der Kugellager für die Rollen verwendet.

Lassen Sie mich an dieser Stelle SOLIDWORKS dafür danken, dass sie dieses Projekt gesponsert haben. Haben Sie schon von 3DEXPERIENCE World gehört? eine jährliche Veranstaltung, die von SOLIDWORKS organisiert wird?

Die 3DEXPERIENCE World 2022 bringt eine lebendige Gemeinschaft von Designern, Ingenieuren, Unternehmern und Machern zusammen, um zu lernen, sich zu treffen und Wissen über die neuesten Technologien und Best Practices auszutauschen.

Registrieren Sie sich noch heute unter SOLIDWORKS.COM/3DXW22_HOWTOMECH , und nehmen Sie virtuell kostenlos teil.

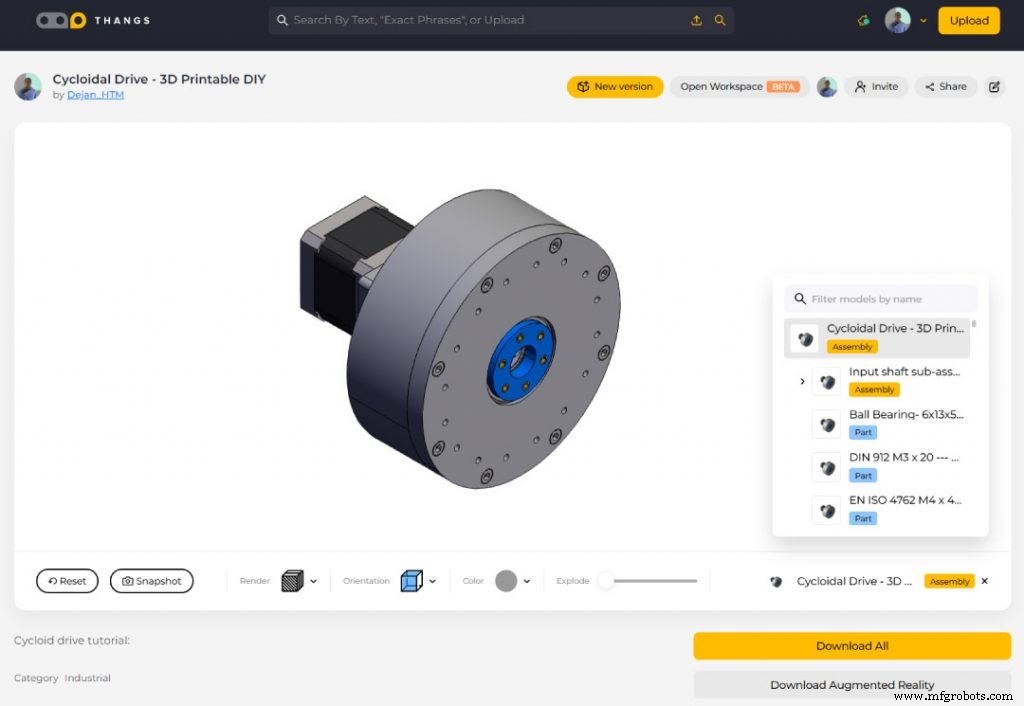

Trotzdem können Sie dieses 3D-Modell als STEP-Datei finden und herunterladen sowie es in Ihrem Browser auf Thangs erkunden:

Sie können die .STEP-Datei des 3D-Modells von Thangs herunterladen.

Danke Thangs für die Unterstützung dieses Tutorials.

Die STL-Dateien, die für den 3D-Druck der Teile verwendet werden, können Sie hier herunterladen:

Verwandtes Projekt

Was ist Strain Wave Gear, auch bekannt als Harmonic Drive? Ein perfekter Zahnradsatz für Robotikanwendungen!?

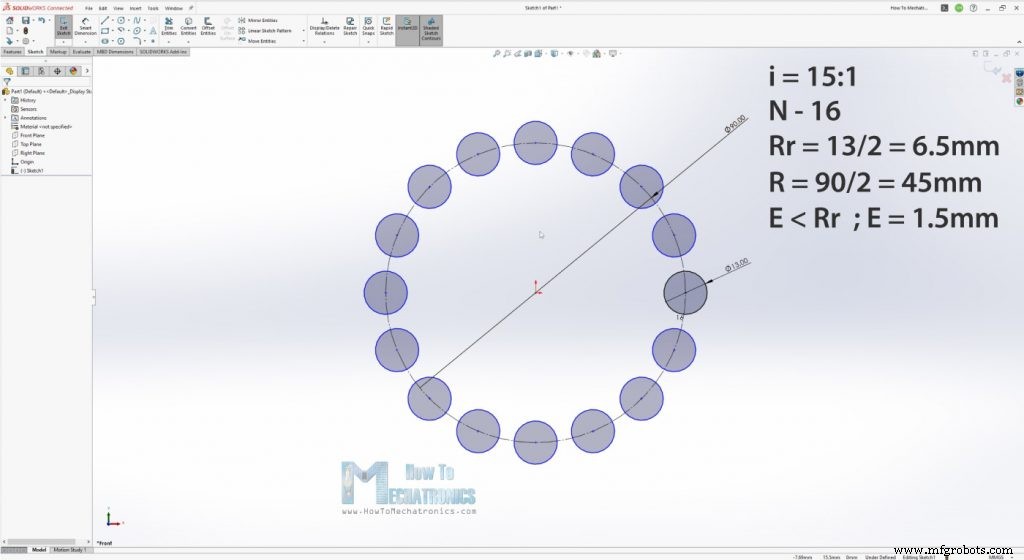

Das erste, was ich definierte, war, dass ich ein Untersetzungsverhältnis von 15:1 für dieses Getriebe wollte, was bedeutete, dass ich 16 Zahnkranzrollen benötigte. Also zeichne ich eine Skizze in SOLIDWORKS mit 16 Rollen um einen Kreis herum.

Dann entschied ich mich, Lager für die Rollen mit 13 mm Außendurchmesser zu verwenden. Nun konnte ich anhand dieser beiden Parameter definieren, wie groß der Teilkreisdurchmesser des Hohlrads sein sollte. Ich habe es auf 90 mm eingestellt. Der Exzentrizitätswert sollte kleiner als die Hälfte des Rollendurchmessers sein, und ich habe einen Wert von 1,5 mm gewählt.

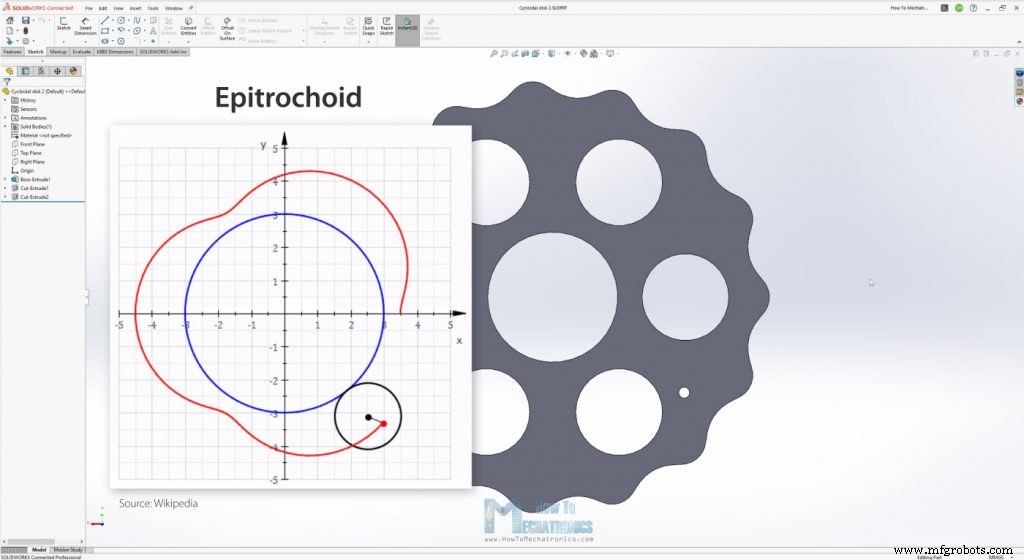

Nachdem wir nun die vier wichtigsten Eingabeparameter haben, können wir die Form oder das Profil der Zykloidenscheibe zeichnen. Wie ich bereits erwähnt habe, stammt das Scheibenprofil von einer Zykloide, die eine Kurve ist, die von einem Punkt auf einem Kreis gezeichnet wird, wenn sie entlang einer geraden Linie rollt, ohne zu rutschen, oder ihrer Variation, einer Epizykloide, die gezeichnet wird, wenn sie auf einem Umfang eines Kreises rollt .

Es gibt eine andere Variante namens Epitrochoid, bei der der Verfolgungspunkt in einem Abstand von der Mitte des äußeren Kreises liegt und darauf basiert das Zykloidenscheibenprofil tatsächlich.

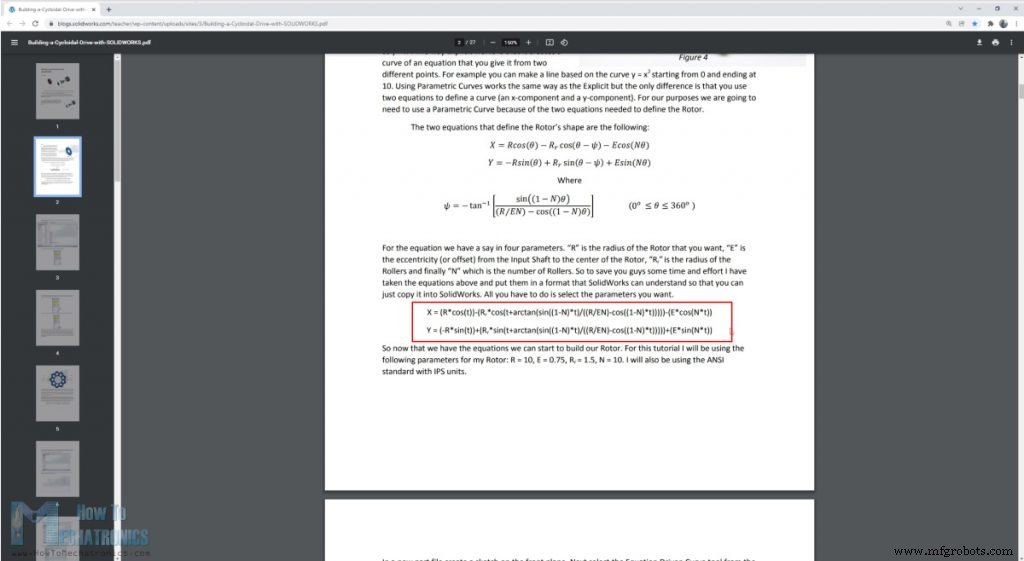

Um eine solche Kurve zu zeichnen, können wir hier diese parametrischen Gleichungen verwenden, aber es müssen auch andere Parameter darin enthalten sein, wie z. B. der Durchmesser der Rolle und die Exzentrizität. Dies verkompliziert die Dinge ein wenig, aber zum Glück gab es ein großartiges Dokument von Omar Younis für den SOLIDWORKS Education-Blog, in dem er all diese Parameter in einzelnen parametrischen X- und Y-Gleichungen kombiniert.

Hier sind die Gleichungen:

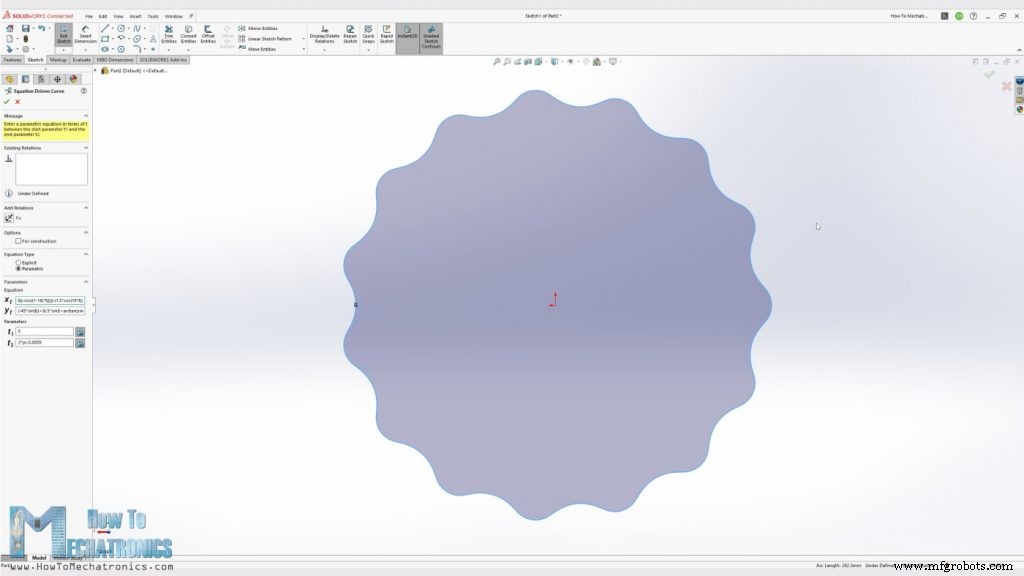

Um nun das Profil zu generieren, können wir einfach das Werkzeug Equations Driven Curve von SOLIDWORKS verwenden, die beiden Gleichungen entsprechend einfügen und das wird das Zykloidenscheibenprofil generieren. Natürlich sollten wir für die Eingabeparameter unsere Werte einfügen.

Beachten Sie auch, dass die Kurve nicht generiert wird, wenn die „t“-Parameter zwischen 0 und 2*pi oder 360 Grad liegen. Also müssen wir den t2-Parameter etwas kleiner als 2*pi setzen und dann die Kurve mit einer kleinen Lücke erzeugen, die wir mit einem einfachen Spline verbinden können.

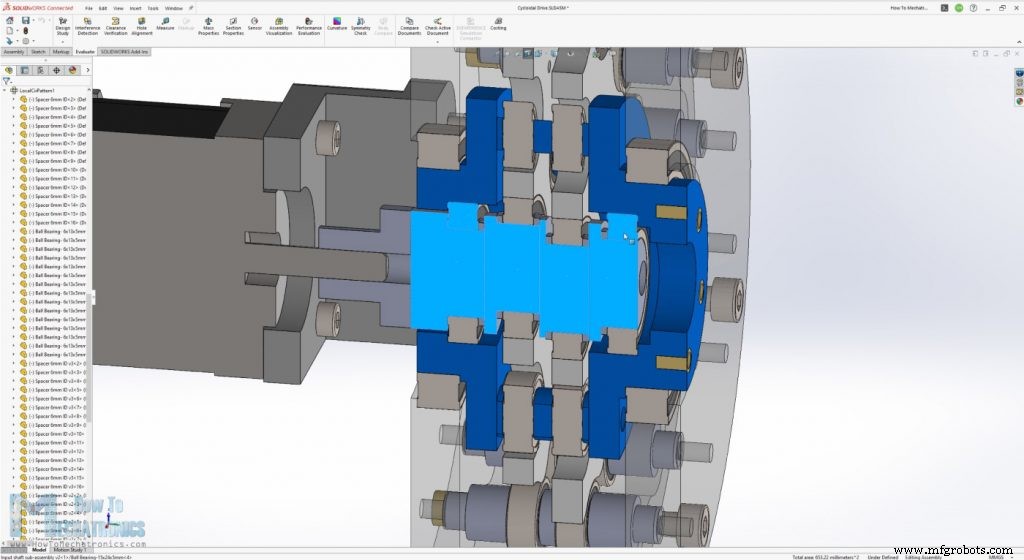

Jetzt, da wir die Hauptparameter unseres Zykloidenantriebs definiert haben, muss der Rest nur eine technische Lösung finden, wie alles verbunden wird. Auch hier habe ich in Anbetracht dessen, dass wir nicht so starkes 3D-Druckmaterial verwenden, die Wellen der Walzen so konstruiert, dass sie auf beiden Seiten gelagert werden, sowie die Eingangswelle und die Ausgangswelle.

Die Eingangswelle ist mehrteilig aufgebaut und mit zwei Lagern in der Ausgangswelle gelagert. Die Abtriebswelle ist ebenfalls zweifach im Gehäuse gelagert.

Um die Arbeit dieses Getriebes noch einmal zusammenzufassen, wird der Eingang des Motors auf die exzentrische Eingangswelle übertragen, die die Zykloidenscheiben um den Zahnkranz herum antreibt.

Die erzeugte Rückwärtsbewegung, die über die Rollen der Ausgangswelle auf die Ausgangswelle übertragen wird. Und das ist es, jetzt lassen Sie es uns in 3D drucken und sehen, wie es im wirklichen Leben funktioniert.

Beim 3D-Drucken der Teile ist es wichtig, die Funktion „Hole Horizontal Expansion“ in Ihrer Slicing-Software zu verwenden.

Normalerweise sind die Löcher von 3D-gedruckten Teilen kleiner als die Originalgröße, also können wir mit dieser Funktion das zusammensetzen und genaue Abmessungen erhalten, was für diese Teile sehr wichtig ist. Ich habe meine auf 0,07 mm eingestellt, und die horizontale Ausdehnung kann auch, die die Außenabmessungen der Teile kompensiert, auf 0,02 mm eingestellt werden. Natürlich sollten Sie einige Testdrucke machen, um zu sehen, mit welchen Werten Sie die besten Ergebnisse auf Ihrem 3D-Drucker erzielen.

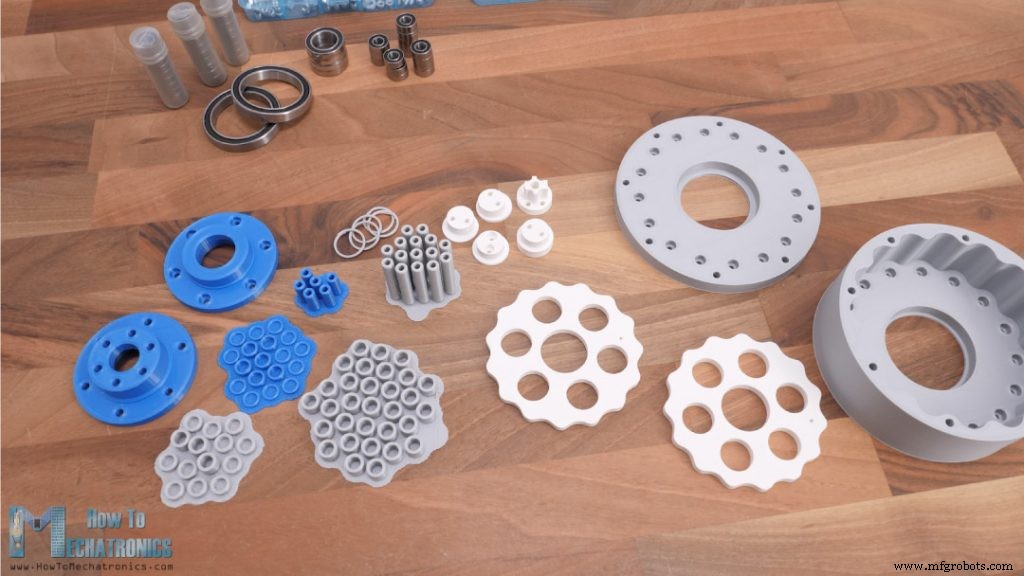

Hier sind also alle 3D-gedruckten Teile sowie die Lager und Schrauben, die zum Zusammenbau des Zykloidenantriebs benötigt werden.

Hier ist eine Liste aller Komponenten, die zum Zusammenbau dieses Zykloidenantriebs benötigt werden:

Ich begann mit dem Einsetzen der Hohlradstifte in das Gehäuse. Diese Stifte nehmen die Hohlradrollen oder -lager auf, haben aber nur einen Durchmesser von 6 mm. Ich war mir nicht sicher, ob sie stark genug waren, um unter der Last der Zykloidenscheibe nicht zu brechen.

Deshalb habe ich sie hohl gemacht und in sie 3 mm Metallwellen eingesetzt, die ich herumgelegt hatte. Auf diese Weise werden die Stifte sicher stark genug sein. Dafür gibt es natürlich smartere Lösungen. Zum Beispiel könnten wir stattdessen M6-Schrauben verwenden, aber was mir nicht gefällt, ist, dass die M6-Schrauben etwas kleiner als 6 mm sind, sodass das Lager wackeln würde. Ideal, hier könnten wir ein richtiges 6-mm-Stäbchen verwenden, das es sogar mit dieser speziellen Größe von 35 mm leicht zu kaufen gibt.

Sobald wir alle Stifte platziert haben, können wir die Lager in dieser Reihenfolge einsetzen, einen 7-mm-Distanzring, ein Lager, dann einen 3-mm-Distanzring, ein Lager und einen weiteren 7-mm-Distanzring.

Der Zykloidenantrieb sollte nun in diesen von uns erstellten Zahnkranz passen, und wenn wir versuchen, die Scheibe mit einer exzentrischen Bewegung zu drehen, indem wir während der Drehung zur Seite drücken, sollte die Scheibe beginnen, sich rückwärts zu drehen.

Als nächstes können wir die Eingangswelle montieren, die aus vier Abschnitten besteht. In jedem Abschnitt müssen wir ein Lager und einige Distanzringe platzieren, und aufgrund der Exzentrizität können wir das nur tun, wenn die Welle in Abschnitten hergestellt wird.

Um die Abschnitte miteinander zu verbinden, verwende ich zwei M3-Schrauben, die durch alle gehen. Wir können hier anmerken, dass die Löcher für diese M3-Schrauben etwas kleiner als die M3-Schrauben sind, so dass die Schraube ein Gewinde darin macht und fester sitzt.

So sollte die Welle im zusammengebauten Zustand aussehen, aber ich musste eigentlich die Zykloidenscheiben so gut einlegen, wie ich es jetzt nicht konnte. Also zerlegte ich es und baute es mit eingelegter Diskette wieder zusammen.

Weiter ging es mit der Montage der Abtriebswelle. Hier müssen wir die Ausgangsrollen oder Lager einbauen, und wir tun dies auf ähnliche Weise wie für die Zahnkranzrollen gezeigt. Ein 6-mm-Stift mit 13-mm-Lagern und einigen Distanzringen, die durch einige 20 mm lange M3-Schrauben gesteckt werden.

Beim Einführen dieser Abtriebsrollen durch die Öffnungen der Zykloidenscheibe ist es wichtig, die beiden Scheiben relativ zueinander um 180 Grad phasenverschoben zu positionieren. Um dies zu unterstützen, habe ich kleine Löcher auf beiden Scheiben um 180 Grad phasenverschoben gemacht, also müssen wir sie hier nur zusammenpassen und wir können die Rollen gut einführen.

Bitte beachten Sie, dass dies eine etwas enge Passform ist, aber wenn die Lochmaße genau sind, können wir die Passform herstellen.

Jetzt können wir diese Stifte am anderen Flansch auf der anderen Seite befestigen, aber zu diesem Zweck müssen wir zuerst einige Gewindeeinsätze in den Flansch installieren. Ich verwende diese Gewindeeinsätze, um die gesamte Baugruppe kompakter zu machen.

Sobald die Antriebs- und die Abtriebswelle zusammengebaut sind, können wir diese gesamte Baugruppe durch ein Lager mit 47 mm Außendurchmesser in das Gehäuse einbauen.

Dann können wir ein weiteres Lager wie dieses vorne in die Welle einbauen und den Gehäusedeckel einsetzen. Dies ist auch ein fester Sitz, da alle 16 Stifte in ihre Gehäusedeckelschlitze passen sollten, sodass wir zum Einsetzen etwas Kraft aufwenden müssen.

Auf der Rückseite des Gehäuses habe ich einige M4-Gewindeeinsätze angebracht und dann den Deckel und das Gehäuse mit einigen 40-mm-M4-Schrauben befestigt.

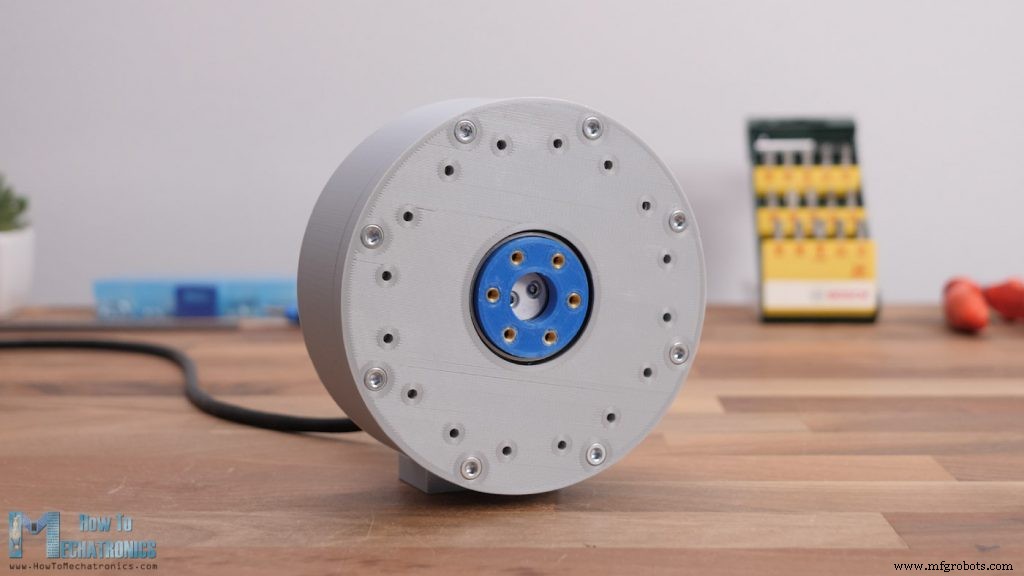

Und das ist es! Wenn es fair ist zu sagen, werfen Sie einfach einen Blick auf diese Schönheit. Ich mag wirklich, wie dieses Zykloidengetriebe geworden ist, sauberes Design, bei dem nichts herausspringt.

Lassen Sie uns jetzt trotzdem einen Motor daran anbringen und sehen, wie er funktioniert. An der Rückseite der Eingangswelle habe ich noch ein paar Gewindeeinsätze verbaut, damit wir problemlos diverse Wellenkupplungen anbringen können.

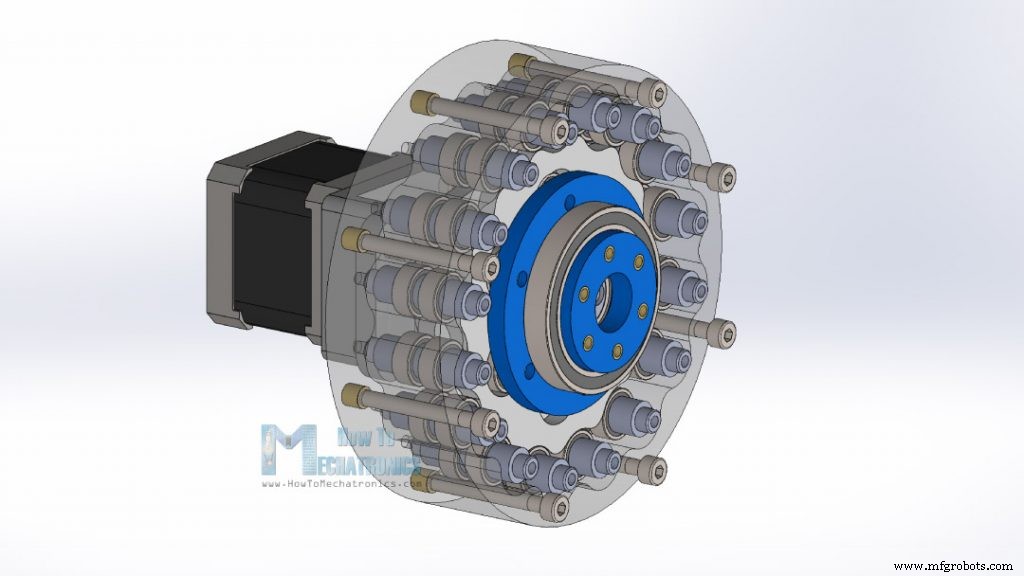

Zum Testen des Getriebes verwende ich einen NEMA 17-Schrittmotor, also habe ich einen geeigneten 3D-gedruckten Wellenkoppler an der Eingangswelle befestigt. Ich befestigte den Stepper an einer 3D-gedruckten Halterung und steckte die Motorwelle in die Kupplung und befestigte die Halterung am Gehäuse.

Eine letzte Sache ist, einige Gewindeeinsätze an der Vorderseite der Ausgangswelle zu installieren, damit wir Dinge daran befestigen können. Hier ist das endgültige Aussehen dieses Zykloidenantriebs in Kombination mit einem NEMA 17-Schrittmotor, aber natürlich können wir hier jeden anderen Motortyp verwenden.

Und da haben wir es. Um ehrlich zu sein, war ich wirklich überrascht, wie glatt der Ausgang dieses Getriebes ausfiel. Von vorne sehen wir, dass sich sowohl die Eingangs- als auch die Ausgangswelle gleichzeitig drehen, in entgegengesetzter Richtung und mit einem Drehzahlunterschied von 15:1.

Ich konnte das Getriebe auch ohne den Frontdeckel betreiben, und so können wir alles, was zuvor erklärt wurde, in Aktion sehen.

Die Bewegung ist einfach faszinierend.

Am Ende habe ich einige Tests gemacht, um die Getriebeleistung zu überprüfen. Eine weitere Sache, die hier zu beachten ist, ist, dass dieser Zykloidenantrieb auch rückwärts antreibbar ist, was für einige Anwendungen eine gute Eigenschaft sein kann.

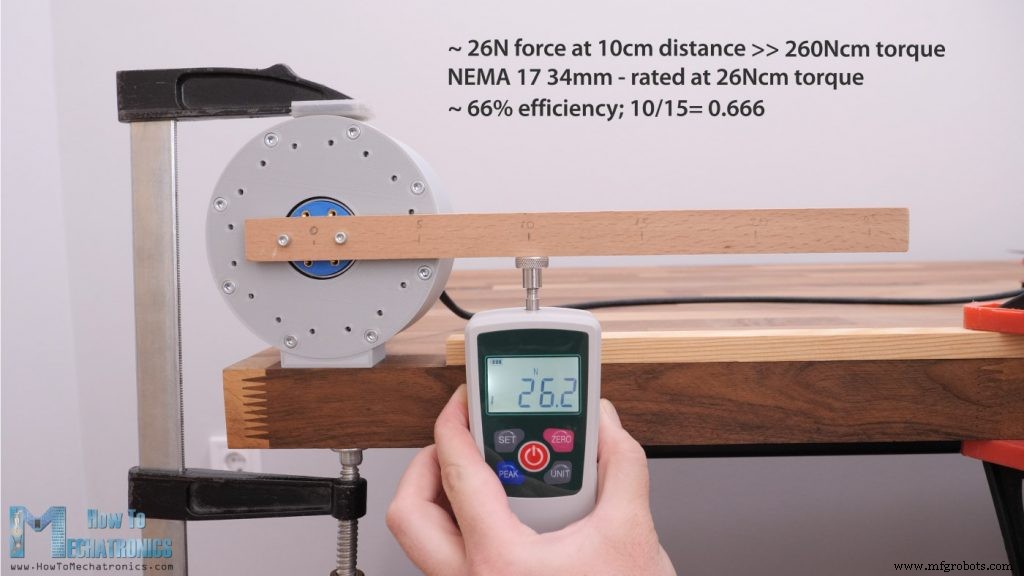

Hier messe ich also die Kraft, die dieses Getriebe in einem Abstand von 10 cm erzeugen kann. Ich habe einen Messwert von etwa 26 N erhalten, was in ein Drehmoment von etwa 260 Ncm übersetzt wird, und dieser NEMA 17-Stepper, der nur 34 mm lang ist, hat eine Nennleistung von 26 Ncm.

Das bedeutet, dass wir mit dem Zykloidenantrieb eine Drehmomentsteigerung von etwa dem 10-fachen haben. Das ist ein Wirkungsgrad von etwa 66 %, wenn man bedenkt, dass das Untersetzungsverhältnis 15:1 beträgt und wir unter idealen Bedingungen eine 15-fache Drehmomentsteigerung haben sollten. Trotzdem ist das immer noch ein großartiges Ergebnis, wenn man bedenkt, dass alles mit einem preisgünstigen 3D-Drucker in 3D gedruckt wird und die Teile nicht so genau sind, wie wir es mit einigen professionellen Druckern oder CNC-Maschinen im Falle eines Metallgetriebes bekommen würden.

Ich habe auch einige Genauigkeitstests gemacht, die ebenfalls gute Ergebnisse gezeigt haben.

Ich würde diese Art von Getriebe definitiv in zukünftigen Videos verwenden, wenn ich einige Roboterprojekte mache.

Ich hoffe, dir hat dieses Video gefallen und du hast etwas Neues gelernt. Wenn Sie Fragen haben, können Sie diese gerne im Kommentarbereich unten stellen.Was ist Zykloidenantrieb?

Wie man einen Zykloidenantrieb konstruiert

3D-Modell mit Zykloidenantrieb zum Selbermachen

Entwerfen

N - Number of rollers

Rr - Radius of the roller

R - Radius of the rollers PCD (Pitch Circle Diamater)

E - Eccentricity - offset from input shaft to a cycloidal disk

x = (R*cos(t))-(Rr*cos(t+arctan(sin((1-N)*t)/((R/(E*N))-cos((1-N)*t)))))-(E*cos(N*t))

y = (-R*sin(t))+(Rr*sin(t+arctan(sin((1-N)*t)/((R/(E*N))-cos((1-N)*t)))))+(E*sin(N*t))

===================

Values for this DIY Cycloidal Drive:

N = 16

Rr = 6.5

R = 45

E = 1.5

x = (45*cos(t))-(6.5*cos(t+arctan(sin((1-16)*t)/((45/(1.5*16))-cos((1-16)*t)))))-(1.5*cos(16*t))

y = (-45*sin(t))+(6.5*sin(t+arctan(sin((1-16)*t)/((45/(1.5*16))-cos((1-16)*t)))))+(1.5*sin(16*t))

Codesprache:Arduino (arduino)

3D-Druck

Montage des Zykloidgetriebes

Testen des Zykloidenantriebs

Industrietechnik

- Was ist Multi-Material-3D-Druck?

- Was ist Robocasting im 3D-Druck?

- Was klingelt beim 3D-Druck?

- Was ist ein 3D-Druck-Marktplatz?

- Was ist Bioprinting?

- Was ist überhaupt 4D-Druck?

- Testen und Funktionieren von CNC, 3D-Druck und Herstellung von Hybridprototypen

- Was ist 3D-Druck? – Typen und wie funktioniert er?

- Was sind Röntgenuntersuchungen? – Arten und Vorteile

- 3D-Druck:Welche Auswirkungen hat er auf maschinelle Bearbeitung und Industriedesign?