Unterschied zwischen positivem Spanwinkel und negativem Spanwinkel

Die maschinelle Bearbeitung ist ein subtraktiver Herstellungsprozess, bei dem überschüssiges Material in Form von Spänen von einem vorgeformten Rohling entfernt wird, um die Maßhaltigkeit und Toleranz zu verbessern. Ein keilförmiges Schneidwerkzeug (oder eine Schneidevorrichtung) wird zum allmählichen Scheren des Materials Schicht für Schicht verwendet. Geometrie, Ausrichtung und Material sind drei wesentliche Faktoren, die die Zerspanbarkeit und die Produktqualität beeinflussen. Die Schneidgeometrie umfasst entscheidende Merkmale der Schneidkante(n) und relevanten Oberflächen. Dazu gehören unter anderem Spanwinkel in verschiedenen Richtungen, Freiwinkel in verschiedenen Richtungen, Kantenradius, Ausrichtung der Schneidkanten, Spitzenradius usw. Verschiedene Werkzeugbezeichnungssysteme zeigen solche Merkmale standardmäßig an.

Der Spanwinkel eines Schneidwerkzeugs gibt im Wesentlichen die Neigung der Spanfläche an. Da die Spanfläche die Spanflussfläche ist, gibt der Spanwinkel auch die Spanflussrichtung an (beim orthogonalen Schneiden). Dies ist ein entscheidender Parameter, da er direkt oder indirekt die Scherverformung, die Spanflussrichtung, die Schnittkraft, den Stromverbrauch, die Bearbeitbarkeit usw. beeinflusst. Per Definition der Spanwinkel ist der Winkel zwischen der Spanfläche des Fräsers und der Bezugsebene, gemessen auf einer anderen Ebene. Basierend auf der Ebene, auf der dieser Winkel gemessen wird, kann er unterschiedliche Namen haben, wie z. B. orthogonaler Spanwinkel (gemessen auf orthogonaler Ebene), seitlicher Spanwinkel (gemessen auf der Maschinenlängsebene), hinterer Spanwinkel (gemessen auf der Maschinenquerebene), maximaler Spanwinkel (gemessen auf einer Ebene senkrecht zur Hauptlinie für Rechen) usw.

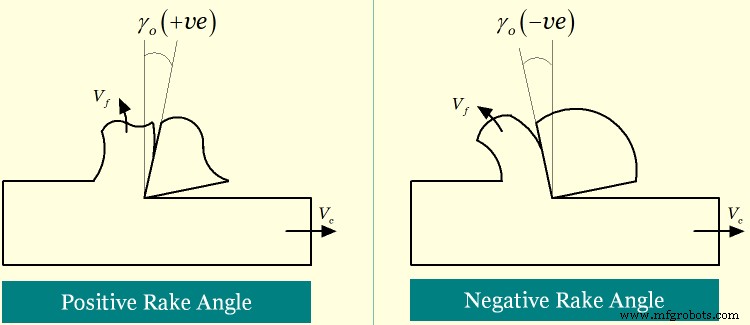

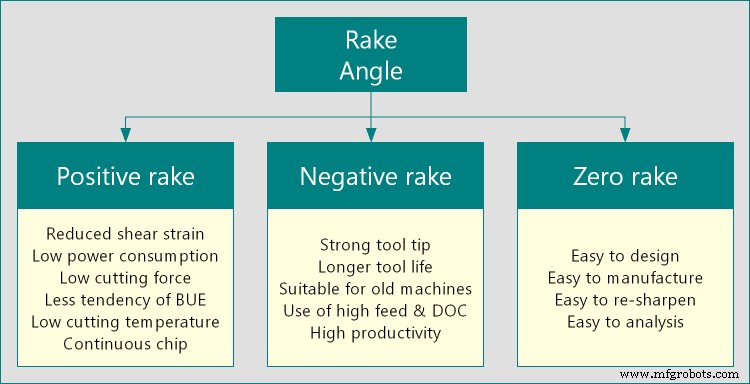

Unabhängig von der Ebene oder Richtung, in der er gemessen wird, kann der Spanwinkel entweder positiv oder negativ oder sogar null sein. Dieses Konzept entwickelte sich aus der relativen Ausrichtung der Spanfläche in Bezug auf die feste Referenzebene – in einer Richtung wird sie als positiv betrachtet, in der anderen Richtung als negativ und wenn sie zusammenlaufen, wird der Spanwinkel als Null betrachtet. Ein positiver Rake tritt auf, wenn die Summe aus Keilwinkel und Freiwinkel auf einer bestimmten Ebene kleiner als 90° ist. Es bietet eine scharfe Schneidkante und kann somit effizient und mit weniger Kraftaufwand Material vom Werkstück abscheren. Wenn nun die Summe aus Keilwinkel und Freiwinkel auf einer bestimmten Ebene gleich 90° wird, dann wird der Spanwinkel null . Wenn die Summe aus Keilwinkel und Freiwinkel auf einer bestimmten Ebene mehr als 90° beträgt, wird der Spanwinkel negativ . Ein negativer Spanwinkel bietet eine stärkere Werkzeugspitze und somit eine längere Standzeit. Verschiedene Unterschiede zwischen positivem Rake und negativem Rake sind unten in Tabellenform angegeben.

Tabelle:Unterschiede zwischen positivem und negativem Rake

| Positiver Spanwinkel | Negativer Spanwinkel |

|---|---|

| Spanwinkel gilt als positiv, wenn die Summe aus Keilwinkel und Flankenwinkel kleiner als 90° ist. | Spanwinkel gilt als negativ, wenn die Summe aus Keilwinkel und Flankenwinkel größer als 90° ist. |

| Positives Rake bietet einen dünnen Keil. | Negative Neigung macht Keil dicker. |

| Die Scherverformung des Chips ist aufgrund des dünnen Keils geringer. | Ein dickerer Keil führt zu einer starken Scherverformung des Spans. |

| Es neigt auch dazu, die Chipdicke zu reduzieren und somit bleibt CRC niedrig. | Es neigt dazu, die Chipdicke zu erhöhen und somit wird CRC hoch. |

| Die Schnittkraft und damit der Stromverbrauch bei der Bearbeitung ist vergleichsweise geringer. | Unter gleichen Bedingungen erfordert es eine höhere Schneidkraft und Leistung. |

| Niedriger CRC, geringe Schnittkraft und geringe Leistung weisen auf eine gute Bearbeitbarkeit hin. | Bearbeitbarkeit ist schlecht mit negativem Spanwinkel. |

| Tooltip ist weniger seltsam und daher anfällig für katastrophale Ausfälle. | Die Werkzeugspitze ist stärker und daher weniger wahrscheinlich, dass sie plötzlich bricht. |

| Höhere Spanlast kann nicht aufgebracht werden, da das Werkzeug ihr nicht standhalten kann. | Höhere Spanlast kann sicher angewendet werden. |

| Positiver Spanwinkel eignet sich für die Bearbeitung weicher und duktiler Materialien wie Kupfer und Aluminium. | Negative Spanwinkel eignen sich gut für die Bearbeitung harter und spröder Materialien wie Titan und Edelstahl. |

Konzepte von Flankenwinkel, Keilwinkel und Spanwinkel: Die Schnittansicht des Keils eines Schneidwerkzeugs zeigt diese drei verschiedenen Winkel; jedoch hat keiner von ihnen einen festen Wert. Unterschiedliche Schneidwerkzeuge können unterschiedliche Werte dieser Winkel haben und diese spielen eine Schlüsselrolle bei der Bearbeitungsleistung. Es wird angenommen, dass die Referenzebene senkrecht zum Schnittgeschwindigkeitsvektor ist. Winkel zwischen Schnittgeschwindigkeitsvektor und Flankenfläche des Schneidwerkzeugs wird als Flankenwinkel oder Freiwinkel bezeichnet. Der Keil entsteht durch den Schnittpunkt der Spanfläche und der Flankenfläche entlang der Schneidkante; und der entsprechende Winkel wird als Keilwinkel bezeichnet. Als Spanwinkel wird nun der Winkel zwischen Spanfläche und Bezugsebene bezeichnet. Wenn die Spanfläche in Bezug auf die Referenzebene zum Schnittgeschwindigkeitsvektor ausgerichtet ist, wird der entsprechende Winkel als positiv betrachtet; Wenn die Spanfläche entgegengesetzt zum Schnittgeschwindigkeitsvektor ausgerichtet ist, wird der entsprechende Winkel als negativ betrachtet; und wenn die Spanfläche mit der Referenzebene verschmilzt, wird der entsprechende Winkel als Null betrachtet.

Keildicke und Spanwinkel: Da die algebraische Summe aus Spanwinkel, Flankenwinkel und Keilwinkel Null sein muss, ist der Keilwinkel bei konstantem Flankenwinkel bei positivem Spanwinkel kleiner als bei negativem Spanwinkel. Somit bietet ein negativer Spanwinkel einen dickeren Keil, der eine höhere Schnittkraft aushalten kann.

Scherverformung und Spandicke: Während der Bearbeitung komprimiert der Fräser eine dünne Materialschicht und schert sie allmählich ab. Folglich verformt sich ungeschnittener Span plastisch, um Span zu erzeugen, und fließt dann über die Spanfläche, bevor er die Bearbeitungszone verlässt. Die Scherverformung erhöht auch die Dicke des Chips von seinem ungeschnittenen Wert. Dieses Inkrement wird durch einen Koeffizienten gemessen, den so genannten Chip Reduction Coefficient (CRC), der als das Verhältnis der Spandicke zur ungeschnittenen Spandicke definiert ist. CRC ist immer größer als 1; jedoch ist ein niedrigerer Wert immer wünschenswert. Fräser mit negativem Spanwinkel verformen den Span stark, was zu einer höheren Spandicke und einem höheren CRC führt. Fräser mit positivem Spanwinkel ermöglichen jedoch einen reibungslosen Spanfluss über die Spanfläche, was letztendlich zu einer vergleichsweise geringeren Scherverformung und einem geringeren CRC führt. CRC darf jedoch in keinem Fall kleiner als 1 sein, es sei denn, der Schnitt erfolgt im Mikro- oder Nanobereich.

Schneidkraft und Stromverbrauch: Je geringer die bei der Bearbeitung eines bestimmten Materials verbrauchte Schnittleistung ist, desto besser ist die Bearbeitungsleistung. Obwohl Kraft und Leistung von vielen Faktoren abhängen, hat auch der Spanwinkel nur einen geringen Einfluss. Aufgrund der geringeren Scherverformung und des geringeren CRC bei positivem Spanwinkel ist die zum Entfernen eines bestimmten Materialbereichs erforderliche Schnittkraft viel geringer als bei einem Fräser mit negativem Spanwinkel, wenn alle anderen Bearbeitungsbedingungen unverändert bleiben.

Bearbeitbarkeitsaspekt: Bearbeitbarkeit ist der Hinweis darauf, wie einfach ein Arbeitsmaterial unter Verwendung eines bestimmten Schneidwerkzeugs unter festgelegten Bedingungen bearbeitet werden kann. Es kann nicht zuverlässig quantitativ gemessen werden; kann nur anhand anderer Parameter qualitativ beurteilt werden, darunter Scherverformung, CRC, Schnittkraft und -leistung, Schnitttemperatur, Spanform und -farbe, Tendenz zur BUE-Bildung, Zustand der bearbeiteten Oberfläche usw. Insgesamt bietet ein positiver Spanwinkel tendenziell eine bessere Bearbeitbarkeit.

Schneidenstärke und Spanbelastung: Ein negativer Rake tritt in diesem Fall besser auf, da er mit dickeren Keilen einhergeht. Eine erhöhte Keildicke verbessert die Festigkeit der Schneidkante und kann somit eine höhere Belastung ohne Ausfall aushalten. Dünnere Keile, verbunden mit positivem Spanwinkel, können brechen, wenn die Spanlast über eine bestimmte Grenze steigt; und infolgedessen kann kein größeres Materialvolumen in einem einzigen Durchgang entfernt werden (geringere Materialabtragsrate oder Produktivität). Es kann auch das Risiko eines katastrophalen Versagens bei Maschinenvibrationen oder Stoßbelastungen bergen, was häufig bei der Bearbeitung nicht rotationssymmetrischer Teile oder beim Schneiden von Werkstücken aus inhomogenem Material auftritt.

Geeignete Arbeitsmaterialien: Da negativer Spanwinkel höheren Schnittkräften und Stoßbelastungen standhalten kann, kann er beim Schneiden von hartem und sprödem Material wie Werkzeugstahl, Edelstahl, Titan usw. sicher angewendet werden. Wenn die Materialzusammensetzung nicht homogen ist oder die Möglichkeit einer Stoßbelastung besteht dann ist negatives Rake die bessere Wahl. Positiver Spanwinkel funktioniert gut beim Schneiden von weicheren und duktilen Materialien wie Kappen, Aluminium usw.

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen positivem Spanwinkel und negativem Spanwinkel vorgestellt. Der Autor empfiehlt Ihnen außerdem, die folgenden Referenzen durchzugehen, um das Thema besser zu verstehen.

- Bearbeitung und Werkzeugmaschinen von A. B. Chattopadhyay (1 st Auflage, Wiley).

- Unterschied zwischen positivem Rake und negativem Rake von difference.minaprem.com.

- Bildquelle:minaprem.com.

Industrietechnik

- Unterschied zwischen Struktur und Union

- Unterschied zwischen C und C++

- Unterschied zwischen C und Java

- Python vs. JavaScript:Unterschied zwischen JavaScript und Python

- Python Vs Ruby:Unterschied zwischen Ruby und Python

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Unterschied zwischen dynamischer und Verdrängerpumpe

- Unterschied zwischen Weichholz-Sperrholz und Hartholz-Sperrholz