Was ist ein Wärmebehandlungsprozess – Arten, Methoden, Vorteile

In diesem Artikel werden wir lernen, was ist Wärmebehandlungsprozess sowie über die verschiedenen Arten von Wärmebehandlungsverfahren im Detail.

Was ist ein Wärmebehandlungsprozess?

Wärmebehandlung bezieht sich auf eine Kombination aus Erhitzen und Abkühlen eines Metalls oder einer Legierung im festen Zustand, um gewünschte Eigenschaften zu erhalten. Eigenschaftsänderungen resultieren aus mikrostrukturellen Änderungen des durch Wärmebehandlungsvorgänge erzeugten Materials.

Wärmebehandlung ist der Prozess des Erhitzens und Abkühlens von Metallen unter Verwendung bestimmter vorgegebener Methoden, um die gewünschten Eigenschaften zu erhalten. Sowohl Eisen- als auch Nichteisenmetalle werden vor ihrer Verwendung einer Wärmebehandlung unterzogen. Im Laufe der Zeit wurden viele verschiedene Methoden entwickelt. Auch heute noch arbeiten Metallurgen ständig daran, die Ergebnisse und die Kosteneffizienz dieser Prozesse zu verbessern.

Dafür entwickeln sie neue Zeitpläne oder Zyklen, um eine Vielzahl von Qualitäten zu produzieren. Jeder Zeitplan bezieht sich auf eine andere Erwärmungs-, Halte- und Abkühlungsrate des Metalls. Wenn diese Methoden sorgfältig befolgt werden, können Metalle unterschiedlicher Standards mit bemerkenswert spezifischen physikalischen und chemischen Eigenschaften hergestellt werden.

Grundlagen der Wärmebehandlung

Obwohl Eisen und Stahl die überwiegende Mehrheit der wärmebehandelten Materialien ausmachen, können auch Legierungen aus Aluminium, Kupfer, Magnesium, Nickel und Titan wärmebehandelt werden.

Wärmebehandlungsverfahren erfordern drei grundlegende Schritte. Oder wir können sagen, dass die Phasen der Wärmebehandlung sind:

- Erhitzen auf eine bestimmte Temperatur

- Halten Sie diese Temperatur für die entsprechende Zeitdauer

- Kühlung nach vorgeschriebenen Methoden

Die Temperaturen können bis zu 2400 °F reichen und die Zeit bei der Temperatur kann von wenigen Sekunden bis zu 60 Stunden oder mehr variieren .

Im Ofen werden einige Materialien langsam abgekühlt, während andere abgeschreckt werden müssen . Behandlung bei -120 °F oder niedriger ist für einige kryogene Prozesse erforderlich . Wasser, Sole, Öle, Polymerlösungen, geschmolzene Salze, geschmolzene Metalle und Gase sind einige Beispiele für Abschreckmedien. Jedes hat seine eigenen Eigenschaften, die es ideal für bestimmte Aufgaben machen. 90 Prozent der Teile hingegen werden in Wasser, Öl, Gas oder Polymeren abgeschreckt.

A. Heizstufe

Während der Erwärmungsphase besteht das Hauptziel darin, sicherzustellen, dass sich das Metall gleichmäßig erwärmt. Langsames Aufheizen sorgt für eine gleichmäßige Erwärmung. Wenn Sie das Metall ungleichmäßig erhitzen, kann sich ein Abschnitt schneller ausdehnen als ein anderer, was zu einem verzerrten oder rissigen Metallabschnitt führt. Die Heizrate wählen Sie nach folgenden Faktoren:

1. Die Wärmeleitfähigkeit des Metalls: Metalle mit hoher Wärmeleitfähigkeit erwärmen sich schneller als solche mit niedriger Wärmeleitfähigkeit.

2. Zustand des Metalls: Werkzeuge und Teile, die zuvor gehärtet oder belastet wurden, sollten langsamer erwärmt werden als Werkzeuge und Teile, die dies nicht getan haben.

3. Größe und Querschnitt des Metalls: Damit die Innentemperatur nahe an der Oberflächentemperatur liegt, müssen größere Teile oder Teile mit ungleichmäßigen Querschnitten langsamer erwärmt werden als kleine Teile. Andernfalls riskieren Sie Risse oder übermäßiges Verziehen.

B. Die Einweichphase

Der Zweck der Einweichphase besteht darin, das Metall auf der richtigen Temperatur zu halten, bis die gewünschte innere Struktur Gestalt annimmt. Die „Einweichzeit “ bezieht sich darauf, wie lange das Metall auf der entsprechenden Temperatur gehalten wird. Sie benötigen die chemische Analyse und die Masse des Metalls, um die richtige Zeitdauer zu bestimmen. Die Einweichzeit für ungleichmäßige Querschnitte kann anhand des größten Querschnitts ermittelt werden.

Im Allgemeinen sollten Sie die Temperatur des Metalls nicht in einem einzigen Schritt von Raumtemperatur auf Einweichtemperatur bringen. Erhitzen Sie das Metall stattdessen langsam bis knapp unter die Temperatur, bei der sich die Struktur ändert, und halten Sie es dann dort, bis die Temperatur im gesamten Metall konstant ist. Nach diesem „Vorheizen ” Schritt können Sie die Temperatur schnell auf die gewünschte Endtemperatur erhitzen. Um ein Verziehen zu vermeiden, müssen Teile mit komplexeren Designs möglicherweise mehrere Schichten vorgewärmt werden.

C. Kühlphase

Während der Kühlphase solltest du das Metall wieder auf Raumtemperatur bringen, aber je nach Metallart gibt es dafür verschiedene Möglichkeiten. Es kann ein Kühlmedium wie ein Gas, eine Flüssigkeit, ein Feststoff oder eine Kombination davon erforderlich sein. Die Abkühlgeschwindigkeit wird durch das Metall und das zum Abkühlen verwendete Medium bestimmt. Folglich haben die von Ihnen gewählten Kühloptionen einen erheblichen Einfluss auf die gewünschten Eigenschaften des Metalls.

Abschrecken ist die schnelle Abkühlung von Metall in Luft, Öl, Wasser, Sole oder einem anderen Medium. Die meisten gehärteten Metalle werden beim Abschrecken schnell abgekühlt, sodass das Abschrecken normalerweise mit dem Härten verbunden ist. Abschrecken oder anderes schnelles Abkühlen führt jedoch nicht immer zu einer Härtung. Kupfer beispielsweise wird durch Wasserabschreckung geglüht, und andere Metalle werden durch langsames Abkühlen gehärtet.

Zweck der Wärmebehandlung

Diese dienen jedoch einem oder mehreren der folgenden Zwecke:

- Bearbeitbarkeit verbessern

- Bauen innere Spannungen ab.

- Verbesserung der mechanischen Eigenschaften wie Duktilität, Festigkeit, Härte, Zähigkeit usw.

- Ändern Sie die Korngröße.

- Erhöhung der Hitze- und Korrosionsbeständigkeit.

- Elektrische und magnetische Eigenschaften ändern.

- Ändere die chemische Zusammensetzung.

- Gase entfernen

Vorteile der Wärmebehandlung

Nach der Wärmebehandlung sind die Materialien:

- Haltbareres Produkt.

- Stahl wird zäher, stärker.

- Einfacher zu schweißen.

- Wird flexibler.

- Erhöht die Verschleißfestigkeit.

- Erhöhung der Gesamtlebensdauer des Teils.

Eine Wärmebehandlung wird aus verschiedenen Gründen durchgeführt. Einige Verfahren erweichen das Metall, während andere es härten. Sie können sich auch auf die elektrische und thermische Leitfähigkeit dieser Materialien auswirken.

Einige Wärmebehandlungsverfahren bauen Spannungen ab, die durch vorherige Kaltumformungsprozesse verursacht wurden. Andere verleihen Metallen wünschenswerte chemische Eigenschaften. Die Wahl des besten Verfahrens wird letztlich durch die Art des Metalls und die geforderten Eigenschaften bestimmt.

In einigen Fällen kann ein Metallteil mehreren Wärmebehandlungsverfahren unterzogen werden. Einige Superlegierungen, die beispielsweise in der Flugzeugindustrie verwendet werden, können bis zu sechs verschiedene Wärmebehandlungsschritte durchlaufen, um für die Anwendung optimiert zu werden.

Arten von Wärmebehandlungsprozessen

Die vorgenannten Zwecke der Wärmebehandlung können durch einen oder mehrere der folgenden Wärmebehandlungsprozesse erfüllt werden:

1. Glühen

2. Normalisierung

3. Härten

4. Anlassen

5. Einsatzhärten :

a.) Aufkohlen

b.) Cyanidierung

c.) Nitrieren

6. Oberflächenhärtung

a.) Induktionshärten

b.) Flammhärten

7. Diffusionsbeschichtung

1. Glühen

Glühen ist eine der wichtigsten weit verbreiteten Operationen in der Wärmebehandlung von Stahl.

Glühen ist eine Wärmebehandlung in der Metallurgie und Materialwissenschaft, die die physikalischen und manchmal chemischen Eigenschaften eines Materials verändert, um seine Duktilität zu erhöhen und seine Härte zu verringern, wodurch es besser bearbeitbar wird. Dabei wird ein Material über seine Rekristallisationstemperatur erhitzt, diese Temperatur für eine angemessene Zeit gehalten und dann abgekühlt.

Der Zweck des Glühens ist es, einen oder mehrere der folgenden Effekte zu erzielen:

- Den Stahl erweichen.

- Bearbeitbarkeit verbessern.

- Dehnbarkeit und Zähigkeit erhöhen oder wiederherstellen.

- Bauen innere Spannungen ab.

- Reduzieren oder beseitigen Sie strukturelle Inhomogenitäten.

- Korngröße verfeinern

- Stahl für die nachfolgende Wärmebehandlung vorbereiten.

2. Normalisierung

Normalisierung ist ein Wärmebehandlungsverfahren, mit dem ein Metall nach dem thermischen oder mechanischen Härten duktiler und zäher gemacht wird. Normalisierung ist der Vorgang, bei dem ein Material auf eine hohe Temperatur erhitzt und dann wieder auf Raumtemperatur abgekühlt wird, indem es nach dem Erhitzen Luft mit Raumtemperatur ausgesetzt wird. Dieses Erhitzen und langsame Abkühlen verändert die Mikrostruktur des Metalls, verringert seine Härte und erhöht seine Duktilität.

Wenn Stahl kalt ist, wird die Struktur verzerrt, und das Metall kann spröde und unzuverlässig werden. Die innere Struktur des warmumgeformten geschmiedeten Teils kann auch verzerrt werden, da es bei sehr niedriger Temperatur bearbeitet wird. Es ist auch ersichtlich, dass eine variable Endtemperatur zu einer variablen Struktur für Schmiedestücke mit dem gleichen Kohlenstoffgehalt führt. Wenn ein Gussteil bei einer ziemlich unbestimmten Temperatur gegossen wird und in verschiedenen Teilen mit unterschiedlichen Geschwindigkeiten abkühlt, kann es ebenfalls unzuverlässig sein. Die Normalisierung wird daher insbesondere für Folgendes verwendet

Der Zweck der Normalisierung ist es, einen oder mehrere der folgenden Effekte zu erzielen:

- Um grobkörnige Strukturen zu beseitigen.

- Zum Abbau innerer Spannungen, die möglicherweise durch die Arbeit entstanden sind

- Zur Verbesserung der mechanischen Eigenschaften des Stahls

Zusätzlich zu all diesen Zwecken kann es verwendet werden, um die Festigkeit von Stählen mit mittlerem Kohlenstoffgehalt bis zu einem gewissen Grad zu erhöhen (im Vergleich zu geglühten Stählen), um die Bearbeitbarkeit von Stählen mit niedrigem Kohlenstoffgehalt zu verbessern, um die Struktur von Schweißnähten zu verbessern usw.

3. Härten

Der Vorgang der Härtung gilt für alle Werkzeuge und einige wichtige Maschinenteile, die für besonders schwere Beanspruchung bestimmt sind, sowie für alle Maschinenteile aus legiertem Stahl.

Die Zwecke des Härtens mit anschließendem Anlassen sind:

1. Um eine hohe Härte zu entwickeln, um Verschleiß zu widerstehen und andere Metalle schneiden zu können.

2. Zur Verbesserung der Festigkeit, Elastizität, Duktilität und Zähigkeit.

Der Prozess besteht aus:

1. Erhitzen des Stahls auf eine Temperatur über dem kritischen Punkt.

2. Halten bei dieser Temperatur für einen beträchtlichen Zeitraum.

3. Abschrecken (Schnellwechsel) in Wasser, Öl oder Salzschmelzebad.

4. Anlassen

Tempern , in der Metallurgie, der Prozess der Verbesserung der Eigenschaften eines Metalls, insbesondere von Stahl, durch Erhitzen auf eine hohe Temperatur, jedoch unterhalb des Schmelzpunkts, und anschließendes Abkühlen, normalerweise an der Luft. Der Prozess härtet durch Reduzierung von Sprödigkeit und Eigenspannungen.

Wenn ein Stahlstück aus dem Abschreckmedium herausgenommen wird, ist es, wie bereits erwähnt, hart, spröde und wird neben anderen ungünstigen Eigenschaften starke ungleichverteilte Eigenspannungen aufweisen. Im Allgemeinen stellt das Anlassen die Duktilität wieder her und verringert die Härte und führt zu einer gewissen Abnahme der Härte. Die Hauptziele des Temperierens sind daher die folgenden:

- Um die Struktur des Metalls zu stabilisieren.

- Um innere Spannungen zu reduzieren, die während des vorherigen Erhitzens entstanden sind.

- Um einen Teil der beim Härten entstehenden Härte zu reduzieren und die Duktilität des Metalls zu erhöhen.

- Um dem Metall einen strukturellen Zustand zu verleihen, kombiniert mit Zähigkeit und Stoßfestigkeit.

Die Anlassbehandlung erfordert:

- Wiedererhitzen des Stahls nach dem Härten auf Temperaturen unterhalb des Ac1-Punkts ( psk-Linie in Abb. 6.6

- Gebiss längere Zeit halten.

- Langsame Abkühlung. Es ist wünschenswert, dass die Temperatur des Stahls nicht weniger als 4 bis 5 Minuten für jeden Millimeter des Querschnitts gehalten wird.

5. Einsatzhärten

A. Aufkohlen

Das älteste bekannte Verfahren zur Herstellung einer harten Oberfläche auf Stahl ist das Einsatzhärten oder aufkohlen . Der für diesen Zweck verwendete Stahl ist üblicherweise ein kohlenstoffarmer Stahl mit etwa 0,15 % Kohlenstoff, der nicht nennenswert auf eine Wärmebehandlung anspricht. Dabei wird die Außenschicht in einen Kohlenstoffstahl mit einem Kohlenstoffgehalt von 0,9 bis 1,2 Prozent Kohlenstoff umgewandelt. Bei richtiger Wärmebehandlung hat es eine extrem harte Oberfläche auf der Außenseite und einen weichen, duktilen Kern.

B. Cyanidierung

Zyanidierung ist ein Prozess zur Herstellung einer harten Oberfläche auf Stählen mit niedrigem oder mittlerem Kohlenstoffgehalt, indem der Stahl in ein geschmolzenes Salzbad getaucht wird, das Cyanid enthält, das auf 800 °C bis 900 °C gehalten wird, und der Stahl dann in Wasser oder Öl abgeschreckt wird. Die durch diese Behandlung erzeugte Härte ist auf das Vorhandensein von Stickstoff- und Kohlenstoffverbindungen in der Oberflächenschicht zurückzuführen.

C. Nitrieren

Nitrieren ist ein Verfahren zur Herstellung einer harten Oberflächenschicht nur auf legierten Stählen. Das Nitrieren besteht im Wesentlichen aus dem Erhitzen des Stahls in einer Atmosphäre aus Ammoniakgas bei einer Temperatur von 500 °C bis 650 °C ohne weitere Wärmebehandlung. Das Ammoniak wird dissoziiert und der entstehende Stickstoff verbindet sich mit Elementen im Stahl, um Nitride zu bilden. Diese Nitride verleihen der Oberfläche eine extreme Härte. In 50 Stunden wird eine harte Oberflächenschicht mit einer Tiefe von normalerweise 0,2 bis 0,4 mm hergestellt.

Das Nitrieren ist der letzte Arbeitsgang nach dem Formgebungs- und Wärmebehandlungsprozess. Somit ist nach dem Schmieden die Abfolge der Operationen:(a) Ölhärtung bei 850°C bis 900°C, (b) Anlassen bei 600°C bis 650°C, (c) Schruppbearbeitung, (d) Stabilisierung (um innere Spannungen zu beseitigen) bei 525°C bis 550°C, (e) Endbearbeitung und schließlich (f) Nitrieren.

Nitrieren wird bei vielen Verschleißteilen von Automobilen, Flugzeugen und Dieselmotoren sowie bei zahlreichen anderen Teilen wie Pumpenwellen, Manometern, Ziehsteinen, Zahnrädern, Kupplungen und Dornen verwendet. Seine Verwendung ist durch den für die Behandlung erforderlichen Aufwand und die erhaltene vergleichsweise dünne Hülle begrenzt.

6. Oberflächenhärtung

A. Induktionshärten

Induktion Für viele Oberflächenhärtungen, wie sie an den Lagerstellen von Kurbelwellen, Nockenwellen, Achswellen und ähnlichen Verschleißflächen erforderlich sind, hat sich das Anwärmen bewährt. Es unterscheidet sich von der gewöhnlichen Praxis des Einsatzhärtens dadurch, dass die Analyse des Oberflächenstahls nicht verändert wird, wobei das Härten durch ein extrem schnelles Erhitzen und Abschrecken der Verschleißoberfläche erreicht wird, das keine Auswirkung auf den inneren Kern hat. Die beim Induktionshärten erzielte Härte ist die gleiche wie bei der konventionellen Behandlung und hängt vom Kohlenstoffgehalt ab.

B. Flammhärten

Das Härten von Stahl durch Erhitzen mit der Flamme eines Autogenbrenners wird als Flammhärten bezeichnet das wie das Induktionshärtungsverfahren auf einer schnellen Erwärmung und Abschreckung der Oberfläche durch Wasser beruht. Die Flamme wird auf das gewünschte Teil gerichtet, ohne den Rest des Werkstücks effizient zu erhitzen, um es zu beeinflussen. Die Vorteile, die für seine Anwendung sprechen, sind folgende:

- Da es sich schnell erwärmt, ist Flammenerhitzen praktisch, wenn die Härte nur für eine begrenzte Tiefe erforderlich ist, der Rest seine ursprüngliche Zähigkeit und Duktilität behält.

- Das Flammenerhitzen macht es möglich und praktisch, einen Teil oder das gesamte Werkstück zu härten, das zu groß oder zu unpraktisch ist, um es in einem Ofen zu platzieren.

- Der Zeitaufwand für das Erhitzen ist beim Flammenerhitzen geringer als beim Ofen

7. Diffusionsbeschichtung

Diffusionsbeschichtung , oder metallische Zementierung , ist der Prozess der Imprägnierung der Stahloberfläche mit Aluminium, Chrom, Silizium, Bor, Beryllium und anderen Elementen.

Die Diffusionsbeschichtung erfolgt durch Erhitzen und Halten von Stahlteilen in direktem Kontakt mit einem der oben genannten Elemente, die in festem, flüssigem oder gasförmigem Zustand vorliegen können. Dieser Prozess verleiht Stahl eine Reihe wertvoller Eigenschaften, darunter hohe Hitze-, Korrosions- und Verschleißfestigkeit. In vielen Fällen kann ein Stahl, der einer Diffusionsbeschichtung unterzogen wird, als Ersatz für einen hochlegierten Stahl verwendet werden.

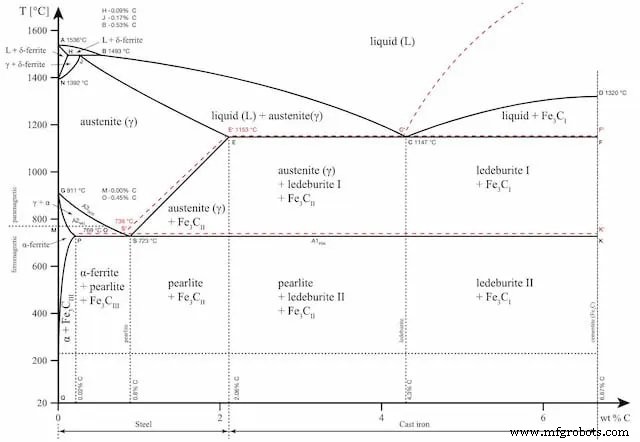

Zeigerdiagramm

Jede Metalllegierung hat ihr eigenes Phasendiagramm. Wie bereits erwähnt, wird die Wärmebehandlung gemäß diesen Diagrammen durchgeführt. Sie bilden die strukturellen Veränderungen ab, die bei unterschiedlichen Temperaturen und chemischen Zusammensetzungen auftreten.

Nehmen wir das Eisen-Kohlenstoff-Phasendiagramm als Beispiel, weil es das bekannteste ist und an Universitäten am häufigsten gelehrt wird.

Das Eisen-Kohlenstoff-Phasendiagramm ist ein nützliches Werkzeug, um etwas über das Wärmebehandlungsverhalten verschiedener Kohlenstoffstähle zu lernen. Die x-Achse stellt den Kohlenstoffgehalt der Legierung dar, während die y-Achse die Temperatur darstellt.

Beachten Sie, dass die Grenze, bei der Stahl zu Gusseisen wird, bei 2,14 Prozent Kohlenstoff liegt.

Das Diagramm zeigt verschiedene Regionen, in denen das Metall in verschiedenen Mikrozuständen wie Austenit, Zementit und Perlit zu finden ist. Diese Bereiche werden durch die Grenzen A1, A2, A3 und Acm bezeichnet. Wenn der Temperatur- oder Kohlenstoffgehaltswert diese Grenzflächen passiert, treten Phasenänderungen auf.

- A1:Die Obergrenze der Zementit/Ferrit-Phase.

- A2:Die Grenze, wo Eisen seinen Magnetismus verliert. Die Temperatur, bei der ein Metall seinen Magnetismus verliert, wird auch Curie-Temperatur genannt.

- A3:Die Grenzfläche, die die Austenit- + Ferrit-Phase von der γ (Gamma)-Austenit-Phase trennt.

- Acm:Die Grenzfläche, die γ Austenit vom Feld Austenit + Zementit trennt.

Das Phasendiagramm ist ein wichtiges Hilfsmittel, um festzustellen, ob eine Wärmebehandlung vorteilhaft ist oder nicht. Jede Struktur trägt unterschiedliche Qualitäten zum Endprodukt bei, und die Wärmebehandlung wird entsprechend gewählt.

Prozessschritte der Wärmebehandlung

Einfach ausgedrückt ist die Wärmebehandlung der Prozess, bei dem das Metall erhitzt, auf dieser Temperatur gehalten und dann wieder abgekühlt wird. Während des Prozesses wird das Metallteil in seinen mechanischen Eigenschaften verändert. Denn die hohe Temperatur verändert die Mikrostruktur des Metalls. Und die Mikrostruktur spielt eine wichtige Rolle bei den mechanischen Eigenschaften eines Materials.

Das Endergebnis hängt von vielen verschiedenen Faktoren ab. Dazu gehören die Erwärmungszeit, die Zeit, in der das Metallteil auf einer bestimmten Temperatur gehalten wird, die Abkühlgeschwindigkeit, die Umgebungsbedingungen usw. Die Parameter hängen von der Wärmebehandlungsmethode, der Art des Metalls und der Größe des Teils ab.

Im Laufe dieses Prozesses verändern sich die Eigenschaften des Metalls. Zu diesen Eigenschaften gehören elektrischer Widerstand, Magnetismus, Härte, Zähigkeit, Duktilität, Sprödigkeit und Korrosionsbeständigkeit.

Heizung

- Metallteile in den Ofen gesteckt

- Düsentriebwerksteile gehen in einen Ofen

- Wie wir bereits besprochen haben, ändert sich die Mikrostruktur von Legierungen während der Wärmebehandlung. Die Erwärmung erfolgt nach einem vorgegebenen thermischen Profil

- Eine Legierung kann beim Erhitzen in einem von drei verschiedenen Zuständen vorliegen. Es kann sich entweder um eine mechanische Mischung, eine feste Lösung oder eine Kombination aus beidem handeln.

- Eine mechanische Mischung ist analog zu einer Betonmischung, bei der Zement Sand und Kies miteinander verbindet. Sand und Kies sind noch als separate Partikel sichtbar. Bei Metalllegierungen wird die mechanische Mischung durch das Grundmetall zusammengehalten.

- Andererseits sind in einer festen Lösung alle Komponenten homogen vermischt. Das bedeutet, dass sie selbst unter dem Mikroskop nicht einzeln identifiziert werden können.

- Jeder Staat bringt andere Qualitäten mit. Es ist möglich, den Zustand durch Erhitzen gemäß dem Phasendiagramm zu ändern. Die Kühlung bestimmt jedoch das Endergebnis. Je nach Verfahren kann es vorkommen, dass die Legierung in einen der drei Zustände gerät.

Halten

- Während der Halte- oder Einweichphase wird das Metall auf der erreichten Temperatur gehalten. Die Dauer hängt von der Anforderung ab.

- Zum Beispiel erfordert das Einsatzhärten nur strukturelle Änderungen an der Oberfläche des Metalls, um die Oberflächenhärte zu erhöhen. Gleichzeitig benötigen andere Verfahren einheitliche Eigenschaften. In diesem Fall verlängert sich die Haltedauer.

- Die Einweichzeit hängt auch von der Materialart und der Teilegröße ab. Größere Teile brauchen mehr Zeit, wenn einheitliche Eigenschaften das Ziel sind. Es dauert nur länger, bis der Kern eines großen Teils die erforderliche Temperatur erreicht.

Kühlung

- Nach Abschluss der Einweichphase muss das Metall auf vorgeschriebene Weise abgekühlt werden. Auch in dieser Phase treten strukturelle Veränderungen auf. Eine feste Lösung kann beim Abkühlen dieselbe bleiben, abhängig von verschiedenen Faktoren vollständig oder teilweise zu einer mechanischen Mischung werden.

- Unterschiedliche Medien wie Sole, Wasser, Öl oder Umluft steuern die Abkühlgeschwindigkeit. Die Reihenfolge der oben genannten Kühlmedien ist in absteigender Reihenfolge der effektiven Kühlrate. Sole nimmt Wärme am schnellsten auf, während Luft am langsamsten ist.

- Es ist auch möglich, Öfen im Kühlprozess zu verwenden. Die kontrollierte Umgebung ermöglicht eine hohe Präzision, wenn eine langsame Abkühlung erforderlich ist.

Welche Metalle eignen sich für die Wärmebehandlung?

Obwohl Eisenmetalle den Großteil der wärmebehandelten Materialien ausmachen, können auch Kupfer-, Magnesium-, Aluminium-, Nickel-, Messing- und Titanlegierungen wärmebehandelt werden.

Etwa 80 % der wärmebehandelten Metalle sind unterschiedliche Stahlsorten. Gusseisen, Edelstahl und verschiedene Sorten von Werkzeugstahl sind alle Eisenmetalle, die wärmebehandelt werden können.

Eisenmetalle werden üblicherweise Prozessen wie Härten, Glühen, Normalglühen, Spannungsarmglühen, Einsatzhärten, Nitrieren und Anlassen unterzogen.

Bei Kupfer und Kupferlegierungen kommen Wärmebehandlungsverfahren wie Glühen, Auslagern und Abschrecken zum Einsatz.

Aluminium eignet sich zum Glühen, Lösungsglühen, natürlichen und künstlichen Altern und anderen Wärmebehandlungsverfahren. Die Wärmebehandlung von Aluminium ist ein präziser Prozess. Der Umfang des Prozesses muss festgelegt und in jeder Phase sorgfältig kontrolliert werden, um sicherzustellen, dass die gewünschten Eigenschaften erreicht werden.

Offensichtlich sind nicht alle Werkstoffe für die verschiedenen Arten der Wärmebehandlung geeignet. Ebenso kann ein einzelnes Material nicht von allen Methoden profitieren. Daher sollte jedes Material separat untersucht werden, um das gewünschte Ergebnis zu erzielen. Ausgangspunkt ist die Verwendung von Phasendiagrammen und verfügbaren Informationen über die Auswirkungen der oben genannten Methoden.

Wärmebehandlung von Stählen

Die Wärmebehandlung von Stahl ist das Erhitzen und Abkühlen von Metallen, um ihre physikalischen und mechanischen Eigenschaften zu ändern, ohne dass sie ihre Form ändern. Die Wärmebehandlung ist eine Methode zur Materialverstärkung, kann aber auch zur Änderung mechanischer Eigenschaften wie Formbarkeit, Bearbeitung usw. verwendet werden.

Die häufigste Anwendung ist die Metallurgie, aber die Metallwärmebehandlung kann auch bei der Herstellung von Glas, Aluminium, Stahl und einer Vielzahl anderer Materialien eingesetzt werden.

Wir haben versucht, alle Aspekte der Wärmebehandlung abzudecken, beginnend mit dem Wärmebehandlungsprozess, dann den Arten von Wärmebehandlungsprozessen, einschließlich der Methoden wie Glühen, Einsatzhärten, Anlassen, Normalisieren und vielem mehr. Wir haben auch die Vor- und Nachteile des Wärmebehandlungsprozesses besprochen.

Wenn Ihnen der Artikel gefallen hat, teilen Sie ihn bitte mit Ihren Freunden.

Industrietechnik

- Was ist Anti-Aliasing? 6 verschiedene Typen und Methoden

- Was ist Stempeln? - Arten, Betrieb und Anwendung

- Was ist Casting?- Definition| Arten des Gießens

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Metallbeschichtung? - Definition, Arten und Vorteile

- Was ist Galvanisierung? - Definition, Methoden, Prozess

- Was ist Wärmebehandlung? - Verfahren und Methoden

- Was ist Metallguss? - Definition, Typen und Prozess

- Was ist eine Laufnummer?

- Wärmebehandlungsprozess für CNC-bearbeitete Metallteile