Manuelle Datenerfassung:Das größte Problem der Fertigung

Die Fertigung hat sich schon immer auf Daten verlassen, um die Leistung zu messen und Möglichkeiten zu identifizieren. Da sich die Technologie jedoch weiterentwickelt hat, arbeiten viele Hersteller weiterhin so wie in der Vergangenheit.

Die Tradition des manuellen Sammelns von Produktionsdaten hat viele inhärente Probleme. Da leistungsstarke Überwachungs- und Analysefunktionen jetzt leicht verfügbar sind, weicht die manuelle Datenerfassung schnell automatisierten Lösungen.

Manuelle vs. automatisierte Datenerfassung

1. Manuelle Datenerfassung

Die manuelle Datenerfassung bestand traditionell aus Klemmbrettern, Stiften, Whiteboards, Stoppuhren und Timern. Diese wurden (und werden weiterhin) zur Erfassung von Produktionszahlen, Stillstandsereignissen und Ausschussquoten verwendet. Sie wurden auch verwendet, um Arbeit und Bewegung am Arbeitsplatz zu messen.

Mit fortschreitender Computertechnologie wurden diese Tools durch Excel-Tabellen und schließlich durch einige eigenständige Computersoftware ersetzt, um Daten und Analysen in besserer Qualität bereitzustellen. Aber die Aufzeichnung und Messungen waren immer noch manuell und anfällig für menschliche Fehler und Voreingenommenheit. Die Daten selbst waren verzögert, ungenau und weniger umsetzbar.

Einer unserer Kunden hat kürzlich einige der papierbasierten Dokumente weitergegeben, die er früher ausgefüllt hat, um Ausfallzeiten zu verfolgen Veranstaltungen. Sie automatisieren diesen Prozess jetzt mit MachineMetrics. Lesen Sie hier ihre vollständige Geschichte.

Einer unserer Kunden hat kürzlich einige der papierbasierten Dokumente weitergegeben, die er früher ausgefüllt hat, um Ausfallzeiten zu verfolgen Veranstaltungen. Sie automatisieren diesen Prozess jetzt mit MachineMetrics. Lesen Sie hier ihre vollständige Geschichte.

2. Automatisierte Datenerfassung

Die automatisierte Datenerfassung ist Teil der digitalen Transformation der Fertigung. Dieses Konzept beinhaltet das Sammeln von Echtzeitdaten direkt von der Maschine mithilfe von Geräten und Sensoren. Im Laufe der Zeit haben viele OEM-Anbieter damit begonnen, ihre Geräte mit automatisierter Datenerfassung auszustatten.

Diese verbesserte Datenerfassung war zwar immer noch ein fragmentierter Prozess, da ältere Systeme eine manuelle Dateneingabe und Software erforderten, die nicht mit Echtzeit-Datenerfassungsgeräten verbunden war.

Heute nutzen Hersteller Maschinendatenplattformen, um Produktionsdaten autonom zu sammeln, zu standardisieren und zu kontextualisieren. Dies liefert Erkenntnisse für eine bessere Entscheidungsfindung, höhere Effizienz und die Optimierung von Fertigungsprozessen.

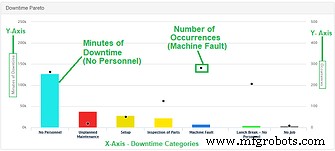

Die Automatisierung der Datenerfassung gibt Herstellern einen sofortigen Einblick in Produktionsprobleme und -möglichkeiten, ohne den Aufwand für das Sammeln, Standardisieren und Daten analysieren. Oben sehen Sie ein Beispiel für einen Ausfallzeitbericht von MachineMetrics.

Die Automatisierung der Datenerfassung gibt Herstellern einen sofortigen Einblick in Produktionsprobleme und -möglichkeiten, ohne den Aufwand für das Sammeln, Standardisieren und Daten analysieren. Oben sehen Sie ein Beispiel für einen Ausfallzeitbericht von MachineMetrics.

Die Kosten der manuellen Maschinendatenerfassung

Die manuelle Datenerfassung mag wie ein anständiger kurzfristiger Ansatz erscheinen, kann jedoch für Hersteller ziemlich kostspielig sein.

Manuelle Strategien sind nicht nur höchst ineffizient, fehleranfällig, anfällig für Verzerrungen, zeitaufwändig und zeitverzögert, sondern erschweren es auch, genaue Einblicke in Echtzeit zu erhalten. Normalerweise müssen Sie bis zum Ende des Tages, der Woche oder des Monats warten, um eine Zusammenfassung der Daten zu erhalten. Das bedeutet, dass Sie keine rechtzeitigen Entscheidungen treffen können, die Ihren Produktionsprozess verbessern könnten.

Die manuelle Datenerfassung ist auch arbeitsintensiv und zieht Ressourcen aus der Werkshalle ab und lenkt sie auf nicht wertschöpfende Aufgaben des Sortierens, Organisierens und Lieferns manueller Daten an den Endbenutzer um. Dies wirkt sich nicht nur auf Ihre aktuelle Produktivität aus, sondern hindert auch Mitarbeiter daran, Chancen zu erkennen und Prozesse zu verbessern.

Tatsächlich läuft es völlig gegen die Idee der kontinuierlichen Verbesserung, da es Ihren Mitarbeitern nicht nur Zeit nimmt, sondern Innovationen insgesamt behindert.

Wenn Ihr Unternehmen wächst und Sie mehr Produkte, Linien und Mitarbeiter hinzufügen, wird die manuelle Erfassung von Daten immer kostspieliger. Wir sehen uns diese Liste ständig wachsender Konsequenzen weiter unten an.

Der Einsatz von MachineMetrics half Avalign Technologies, die Datenerfassung zu automatisieren, Ausfallzeiten zu reduzieren und die OEE zu steigern, was zu zusätzlichen Kapazitäten in Millionenhöhe führte. Lesen Sie die Geschichte von Avalign.

Manuelle Datenerfassung führt zu noch größeren Problemen

Die manuelle Datenerfassung ist eine schlechte Möglichkeit, Betriebsdaten zu erfassen. Prozesse, die auf Papier und Tabellenkalkulationen beruhen, schaffen viele Probleme für Leistungsmessungen, wodurch sie „lückenhaft“, ungenau und oft zu veraltet sind, um effektiv genutzt zu werden. Es neigt dazu, ein Problem zu sein, das sich zusammensetzt.

Reduzierte Produktivität

Jeder Bleistiftstrich oder jede Markierung auf Papier verringert die Produktivität. Die Variablen und Faktoren, die Bediener aufschreiben müssen, beeinträchtigen die Produktivität weiterhin erheblich. Schlimmer noch, je komplexer die Daten sind, desto größer ist die Wahrscheinlichkeit menschlicher Fehler.

Dies könnte eine erhebliche Verringerung der Betriebszeit pro Minute bedeuten. Es lenkt auch Bediener von der lebenswichtigen Überwachung des Maschinenzustands und anderen Aufgaben ab, die sich auf die Qualität und den Maschinenzustand auswirken.

Dieses Problem erstreckt sich auch auf die Analyse, bei der all diese Daten manuell zusammengestellt, kontextualisiert und in verdauliche Berichte und Visualisierungen formatiert werden müssen.

Ein Bediener interagiert mit einem MachineMetrics-Tablet, sodass er die erwarteten Produktionsziele auf Kurs halten kann.

Ein Bediener interagiert mit einem MachineMetrics-Tablet, sodass er die erwarteten Produktionsziele auf Kurs halten kann.

Schlecht gestapelte Metriken

Die meisten Bediener und Techniker erkennen die inhärenten Probleme bei der manuellen Datenerfassung. Aus diesem Grund schaffen Mitarbeiter Workarounds, um den Prozess zu verbessern, was ihn möglicherweise nur verschlimmert. Anstatt jedes Ereignis nach Bedarf aufzuzeichnen, entscheiden sich viele Bediener dafür, es während einer Pause oder am Ende einer Schicht stapelweise aufzuzeichnen. Dies kann dazu führen, dass die Chargenaufzeichnung alle paar Tage statt regelmäßig erfolgt. Dadurch wird die Genauigkeit und Zuverlässigkeit der Daten verringert.

Ressentiments der Mitarbeiter

Manuelle Prozesse zur Datenerfassung können Ressentiments bei Mitarbeitern auslösen. Da Bewegungs- und Arbeitsmessungen ebenfalls manuell erfolgen, ist es nicht ungewöhnlich, dass die Zeiterfassung bei Zeitstudien ausgelassen wird. Die Mitarbeiter stehen dann unter dem Druck, Quoten einzuhalten, bestimmte Produktionsraten zu erreichen und andere vom Fertigungsunternehmen festgelegte Ziele zu erreichen. Im Gegenzug ärgern sie sich über die Zeit, die zum Stoppen und Markieren ihrer manuellen Daten benötigt wird, weil sie dadurch von wesentlichen Maschinenfunktionen abgehalten werden.

Abgelaufene Informationen

Manuelle Daten erfordern das Zusammenstellen, Sortieren, die Dateneingabe, menschliche Analysen und mehr, um Managern Erkenntnisse für die Entscheidungsfindung zu liefern. Aber manchmal ist es nur für einen bestimmten Tag, eine bestimmte Schicht oder eine bestimmte Stunde relevant. Üblicherweise sind manuelle Daten zu veraltet, um nützlich zu sein, wenn sie fertig verarbeitet sind.

Darüber hinaus werden die Daten wahrscheinlich schlecht verwaltet, was die Durchführung historischer Berichte und Analysen erschwert.

MachineMetrics kann verwendet werden, um Verlaufsberichte auszuführen und tief in die Ebene einzutauchen, aus der Sie Erkenntnisse benötigen, einschließlich auf Anlagen-, Prozess-, Maschinen- oder Bedienerebene.

MachineMetrics kann verwendet werden, um Verlaufsberichte auszuführen und tief in die Ebene einzutauchen, aus der Sie Erkenntnisse benötigen, einschließlich auf Anlagen-, Prozess-, Maschinen- oder Bedienerebene.

Schlechte Entscheidungsfindung

Reduzierte Produktivität, schlechte Chargendaten, Ressentiments der Mitarbeiter und abgelaufene Informationen führen zu einer schlechten Entscheidungsfindung. Wenn ein Manager die Produktionsraten betrachtet, die von einem Bediener beeinflusst werden, der viel Zeit mit der Datenaufzeichnung verloren hat, kann er entscheiden, dass dies die Arbeitskosten in die Höhe treibt. Oder sie können basierend auf abgelaufenen Daten eine Vorgehensweise festlegen, die keine wirklichen Auswirkungen auf den Vorgang hat.

Unstrukturierte Daten und fehlende Trends

Die manuell gesammelten Daten sind oft unstrukturiert. Diese Art von Daten macht es schwierig, etwas anderes als eine Analyse auf hoher Ebene durchzuführen. Das mag für manche Zwecke in Ordnung sein, aber es reicht nicht aus, um wirklich zu verstehen, was in der Werkstatt passiert. Sie können nicht reparieren, was Sie nicht verstehen.

Ohne Trends gibt es keine Möglichkeit, die Ursachen von Problemen zu identifizieren. Dies ist besonders wichtig in schlanken Produktionsumgebungen, in denen kleine Probleme schnell groß werden können, wenn sie nicht sofort angegangen werden. Dadurch wird die Identifizierung der Grundursachen ziemlich schwierig.

Eine der Säulen von MachineMetrics ist die Fähigkeit, sich mit beliebigen Fertigungsanlagen zu verbinden und Daten von diesen zu sammeln. Diese autonome Datenerfassung und -standardisierung stellt sicher, dass die Daten sofort verwertbar sind. Daten müssen nicht in ein gemeinsames Modell kompiliert und übersetzt werden. Es ist bereits in vorgefertigten Berichten und Dashboards verfügbar.

Eingeschränkter Geltungsbereich

Die manuelle Datenerfassung kann normalerweise nicht von der Spindelebene auf die Maschinenebene auf die Fabrik- oder Werkstattebene „hinein- und herauszoomen“. Es kann auch die Möglichkeit fehlen, Maschinen nach Produkt oder Typ zu klassifizieren. Infolgedessen verbringen Teammitglieder mehr Zeit damit, die benötigten Daten zu finden, herauszufinden, was tatsächlich in der Fertigung vor sich geht, und genaue Entscheidungen zu treffen. Dies macht es auch schwierig, Probleme mit bestimmten Computern zu finden und zu beheben.

Menschliches Versagen

Das eklatanteste Problem bei der manuellen Datenerfassung sind menschliche Fehler. Dies können einfache Fehler sein, wie Zahlendreher, Handschriftprobleme oder das Vergessen, Daten aufzuzeichnen. Es kann auch zu komplexeren Fehlern wie unterschiedlichen Interpretationen zwischen Bedienern in verschiedenen Schichten oder der Aufzeichnung derselben Informationen in mehreren Formaten kommen.

Falsche Grundursache

Die Ursachenanalyse ist in jedem produzierenden Unternehmen von entscheidender Bedeutung. Dies ist besonders wichtig für Lean Manufacturing und diejenigen, die auf kontinuierliche Verbesserung angewiesen sind. Angesichts der Kombination aus menschlichem Versagen, zeitaufwändigen nicht wertschöpfenden Aufgaben und anderen Problemen im Zusammenhang mit der manuellen Datenerfassung kann es schwierig sein, eine Grundursache zu ermitteln.

Angenommen, eine Grundursache wird auf der Grundlage einer Zeitstudie identifiziert, die keine Bedieneraufzeichnungszeit enthält, oder die sich auf veraltete Fertigungsinformationen stützt. In diesem Fall kann eine falsche Grundursachenentscheidung die Dinge noch schlimmer machen.

Unaufmerksamkeit des Bedieners

Wenn ein Bediener einen Stopp oder ein Ereignis aufzeichnet, wird seine Aufmerksamkeit vom Betrieb der Maschine abgelenkt. Dies kann zu zusätzlichen Ausfallzeiten führen, wenn während der Aufzeichnung ein weiterer Stopp auftritt. Schlimmer noch, diese mangelnde Aufmerksamkeit kann zu gefährlichen Sicherheitsbedingungen führen, da der Bediener nicht auf die Maschine konzentriert ist.

Bediener und Manager können MachineMetrics als „Toolbox“ verwenden, um täglich bessere und schnellere Entscheidungen zu treffen. Darüber hinaus können sie benutzerdefinierte Verlaufsberichte erstellen und Echtzeit-Maschinendaten verwenden, um die Automatisierung zu ermöglichen.

Falsche Daten

Menschliches Versagen kann die Qualität der auf Maschinenebene erfassten Daten beeinträchtigen. Dass falsche Daten von Abteilung zu Abteilung weitergegeben oder in ein ERP-System eingegeben werden, kann jedoch dazu führen, dass im Unternehmen falsche Entscheidungen getroffen werden. Falsche Daten wirken sich auf den Einkauf, die Bestandsgenauigkeit, die Planung und letztendlich auf die Lieferung aus. Wenn Daten nicht zuverlässig und genau sind, kann dies die Wettbewerbsfähigkeit beeinträchtigen und die Kosten in die Höhe treiben.

Manuelle Strategien weichen automatisierten Lösungen

Die mit der manuellen Datenerhebung verbundenen Probleme laufen den Lehren der Fertigungsindustrie aus den Jahrzehnten seit der ersten industriellen Revolution zuwider. OEM-Unternehmen integrieren bereits eingebettete automatisierte Datenerfassungsfunktionen in neue Geräte.

Diese Funktion arbeitet mit MachineMetrics Machine Data Platform zusammen, um Maschinenleistung und -bedingungen direkt von der Maschine zu erfassen.

Legacy-Systeme wie analoge Geräte können ebenfalls zum vernetzten Ökosystem hinzugefügt werden, um eine vollständige Produktionsüberwachung über alle Maschinen innerhalb eines Unternehmens hinweg zu ermöglichen.

Die Schrift ist an der Wand für die manuelle Datenerfassung. Da Unternehmen versuchen, ihren Marktanteil und Wettbewerbsvorteil zu verbessern, wird die manuelle Datenerfassung nicht überleben.

Ihre Konkurrenten führen digitale Lösungen ein. Bist du?

Daten müssen relevant, genau, zeitnah, zugänglich, interoperabel und transparent sein. Die manuelle Datenerfassung ist keiner dieser Anforderungen gewachsen, geschweige denn allen.

Automatisierte Fertigungstechnologie wird die manuelle Datenerfassung obsolet machen. Digitale Lösungen können die manuelle Erfassung eliminieren und es Bedienern, Technikern und Managern ermöglichen, Prozesse zu optimieren und die Effizienz zu steigern.

Dies wird durch den Einsatz erstklassiger Plattformen erreicht, die die Konnektivität aller Geräte ermöglichen können. Diese Lösungen sammeln, organisieren, strukturieren und analysieren Daten basierend auf Geschäftsanforderungen und geben sie mit Echtzeit-Einblicken an die Benutzer zurück.

Die automatisierte Fertigungstechnologie eliminiert alle Probleme, die mit der manuellen Datenerfassung einhergehen. Es wird kein Personal mehr benötigt, um Daten zu sammeln, zu sortieren, einzugeben und zu analysieren, sodass keine Arbeitskräfte mehr für die nicht wertschöpfende Verarbeitung benötigt werden.

Echtzeit-Dashboards für den Fertigungsbereich bieten Zugriff für alle Beteiligten im Fertigungsbereich und ermöglichen es den Mitarbeitern, schneller und besser zu werden Entscheidungen auf täglicher Basis.

Echtzeit-Dashboards für den Fertigungsbereich bieten Zugriff für alle Beteiligten im Fertigungsbereich und ermöglichen es den Mitarbeitern, schneller und besser zu werden Entscheidungen auf täglicher Basis.

Das Potenzial von Echtzeitdaten mit MachineMetrics erschließen

MachineMetrics versteht, dass genaue, zeitnahe Daten der Schlüssel zu großartigen Produktionsprozessen sind. Die manuelle Datenerfassung kann mit der Maschinendatenplattform von MachineMetrics eliminiert werden, die saubere, genaue Daten und analytische Erkenntnisse in Echtzeit liefert.

Die Ergebnisse helfen Ihnen, Prozesse zu optimieren, die Produktivität zu steigern und den Betrieb zu verbessern. Tatsächlich sieht unser durchschnittlicher Benutzer eine Effizienzsteigerung von 20 %. Interessiert zu sehen, wie es für dich funktioniert? Buchen Sie noch heute eine Demo, um zu erfahren, wie wir Ihnen dabei helfen können, Ihre digitale Transformation zu beschleunigen und Klemmbretter, Stifte und Tabellenkalkulationen überflüssig zu machen.

Automatisieren Sie die Datenerfassung mit MachineMetrics

Buchen Sie eine Demo

Industrietechnik

- Netzwerkprotokolle

- Warum digital?

- Warum der Kontext bei der Datenerhebung entscheidend ist

- Wie KI das Problem „schmutziger“ Daten angeht

- Was ist IIoT?

- Erfassung von Fertigungsdaten:Optimierung der Produktionsstätten

- Kepware vs. MachineMetrics:Was ist die bessere Lösung für die Maschinendatenerfassung?

- Barcodes vs. RFID:Welche ist die bessere Datenerfassungs- und Bestandsverfolgungstechnologie?

- Warum Erfassungsformulare und Checklisten digitalisieren?

- Datenerfassung für Wartungstechniker digitalisieren