PCB-Entwicklung – Sie kennen die zukünftigen Trends vielleicht nicht!

Zur PCB-Entwicklung:Das Zeitalter des Internets der Dinge ist da und erobert praktisch alle Facetten der digitalen Welt. Expects haben das IoT als „die vierte industrielle Revolution“ und „das Größte seit der .com-Explosion“ beschrieben.

Und wenn die jüngsten Berichte von Gartner etwas zählen, wird der Planet Erde bis 2020 mindestens 20 Milliarden internetfähige Geräte in der PCB-Entwicklung haben.

Entwickler entwickeln intelligent vernetzte Plattformen für Innovationen wie tragbare Geräte, Heimautomatisierung, medizinische Überwachungssysteme, intelligente Autos und futuristische Städte, indem sie sich die Technologie zunutze machen.

IoT präsentiert als neuestes Tech-Kid auf dem Block eine optimistische Sicht auf die Konnektivität zwischen physischen und digitalen Komponenten. In diesem Artikel wird ausführlich auf die Entwicklung und Zukunft des Internets der Dinge eingegangen. Möchten Sie mehr darüber erfahren?

IoT:Neue Ansätze für die PCB-Entwicklung vorantreiben

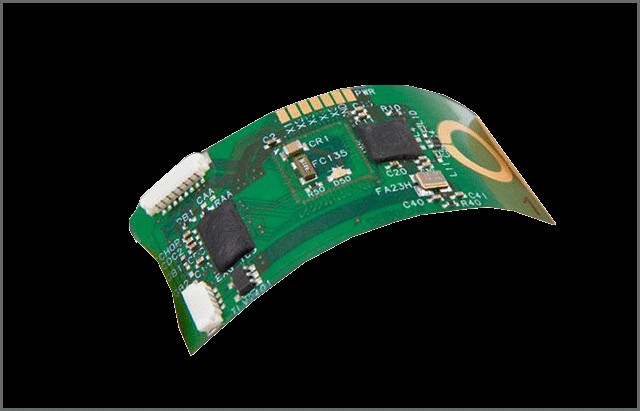

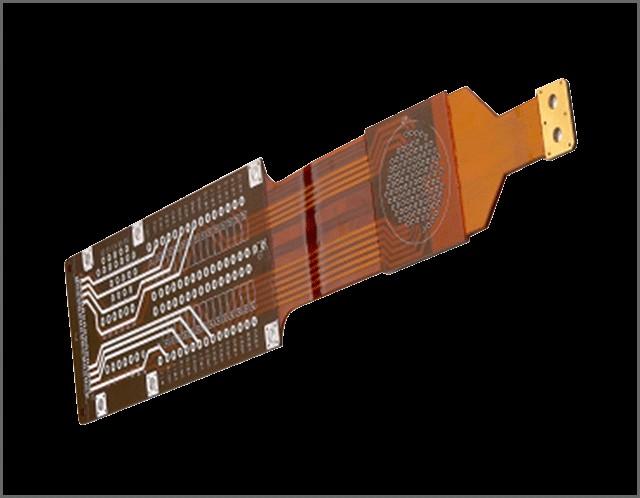

Einer der heutigen Top-Trends in der PCB-Entwicklung ist die zunehmend vorherrschende Verwendung von Flex- und High-Density-Interconnect-Boards (Leiterplattenherstellung. DIE herkömmlichen PCB-Routing-Methoden können dies nicht erreichen. Mit HDI). Die meisten IoT-Geräte sollen während der Fahrt verwendet werden, und die Verwendung von flexiblen PCBs vereinfacht die Verkabelung und bietet gleichzeitig zusätzlichen Widerstand gegen raue Bedingungen.

Da die Leiterplattenoberfläche abnimmt und die Routing-Dichte zunimmt, wenden sich die Entwickler außerdem der Herstellung starrer Leiterplatten zu. Hier gelten die Bedingungen für mehrschichtige, einseitige, Metallkern-, HDI-Techniken wie blinde und vergrabene Durchkontaktierungen, um wertvollen Platz zu sparen. HDI-Designs ermöglichen auch einen geringeren Stromverbrauch und eine bessere Leistung, wodurch sie sich hervorragend für IoT-Geräte eignen.

Abbildung 2 – Flexible Leiterplatte

Durch die Kombination von Flex- und HDI-Ansätzen für PCB-Designs können Unternehmen winzige mobile Geräte entwickeln, die weniger von Faktoren wie thermischer Belastung und Signalverlust geplagt werden, ohne die Leistung zu beeinträchtigen. IoT-Geräte können jetzt kleiner, leichter und schneller als je zuvor sein.

Herstellung von Leiterplatten für das IoT:Was ist anders?

Obwohl das Internet der Dinge keine vollständige Neuerfindung in der PCB-Entwicklung erforderlich gemacht hat, hat es neue Überlegungen auf den Designtisch gebracht.

Aufgrund unterschiedlicher Designansätze unterscheidet sich der Layout-, Herstellungs- und Montageprozess einer IoT-basierten Leiterplatte erheblich von dem einer herkömmlichen Platine.

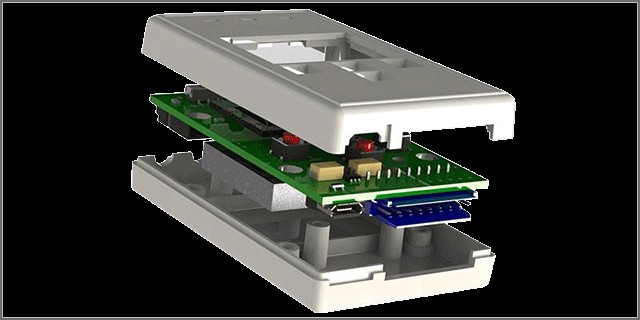

Für den Anfang bestehen IoT-Leiterplatten typischerweise entweder aus starr-flexiblen oder flexiblen Schaltungsbaugruppen, im Gegensatz zu der wesentlich größeren und flachen Natur herkömmlicher Platinen.

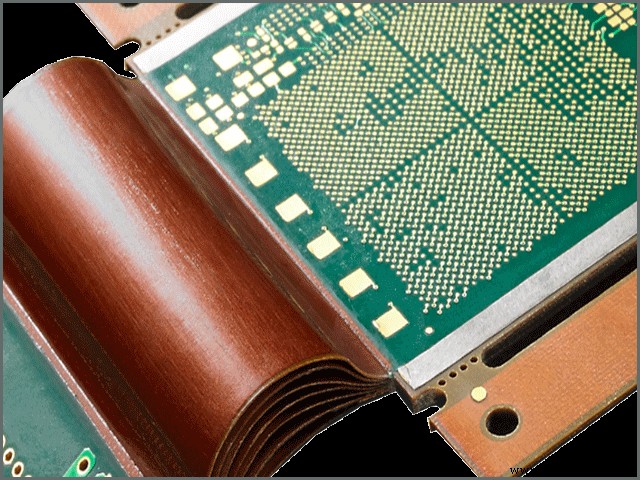

Die Fertigung mit Flex-Baugruppen erfordert umfangreiche, hochgenaue Berechnungen von Biegeverhältnissen, Lebenszyklus-Iterationen, Signalleiterbahndicke, starren und flexiblen Schaltungsschichten, Kupfergewicht, Versteifungsplatzierung und der von den Komponenten erzeugten Wärme.

Darüber hinaus erfordert die Entwicklung von PCBs für das IoT, dass Designer eine robuste Haftung zwischen den Schichten sowohl auf der starren als auch auf der flexiblen Seite sicherstellen und ein solides Verständnis von bemerkenswert kleinen Komponenten wie 0201- und 00105-Gehäusen haben.

Abbildung 3 – flexible und starre Leiterplatten, die dauerhaft verbunden sind. Beim Rigid-Flex-HDI-Design

Für den ordnungsgemäßen Druck von Leiterplatten für IoT-Geräte sind spezielle Werkzeuge und Vorrichtungen erforderlich. Beispielsweise bedeutet die Arbeit mit einer Starr-Flex-Leiterplatte, dass der Entwickler ein einzigartiges Zubehör benötigt, um die Platine absolut flach zu halten, um effektiv über die unterschiedlichen Dicken der starren und flexiblen Schaltungsteile zu drucken.

Für den ordnungsgemäßen Druck von Leiterplatten für IoT-Geräte sind spezielle Werkzeuge und Vorrichtungen erforderlich. Wenn Sie beispielsweise mit einer Starr-Flex-Leiterplatte arbeiten, benötigen Entwickler ein einzigartiges Zubehör, um die Platine absolut flach zu halten, um effektiv über die unterschiedlichen Dicken der starren und flexiblen Schaltungsteile zu drucken.

Daher arbeiten viele IoT-Startups und neue Designer mit spezialisierten EMS-Unternehmen für ihre PCB-Entwicklung zusammen muss erfolgreiche und rechtzeitige Produkteinführungen sicherstellen.

PCB-Entwicklung – IoT und die Zukunft des PCB-Designs

Das Internet der Dinge bietet der Leiterplattenindustrie viele Möglichkeiten für die Zukunft, und obwohl Leiterplattenentwickler mit der Technologie bereits gute Fortschritte machen, steht noch viel mehr bevor. Hier sind einige einzigartige Möglichkeiten, wie das IoT die Gegenwart und Zukunft der PCB-Entwicklung beeinflusst.

1. Abnehmende Layouts

Das Aufkommen hochentwickelter IoT-Geräte markierte das Ende der Tage, in denen Entwickler mehr als genug Platz hatten, um Leiterbahnen, Komponenten und Durchkontaktierungen zu verlegen. IoT-Trends schreiben vor, dass Hersteller kleinen Geräten, die getragen, in die Tasche gesteckt oder sogar eingenommen werden können, so viel Funktionalität wie möglich geben.

Abbildung 4 – Smartwatch-Leiterplatte

Nehmen Sie zum Beispiel die aktuelle Generation von Smartwatches. Obwohl Geräte wie die Samsung Gear S3 und die Apple Watch genauso groß sind wie eine durchschnittliche Armbanduhr, enthalten sie Hardware wie LED-Displays, internen Speicher, SoC-Controller, Bluetooth-Chips und viele Sensoren.

Kunden erwarten immer mehr von ihren kleinen Alltagsgeräten, und zukünftige PCB-Designer werden mit noch kleineren Geräten arbeiten können als mit Smartwatches. Geht man von der allgemeinen Verwendung von Starrflex- und HDI-Leiterplatten aus, wird die durchschnittliche Leiterplatte in den nächsten Jahren kaum noch akzeptabel sein.

2. Bessere Verpackungstechnologien

Durchkontaktierte und oberflächenmontierte Packungsformate mögen im Laufe der Jahre durchaus praktisch gewesen sein, aber da Geräte immer kleiner werden, sehen Entwickler die Notwendigkeit, neuere Technologien zu erforschen. Eines davon sind Multi-Chip-Module (MCM), die es Designern ermöglichen, mehrere ICs auf einem einzigen Chip zu verbinden und dabei die Formfaktoren dünn zu halten.

Abbildung 5 – Multi-Chip-Modul

Ein weiteres Modell, System-in-Package (SiP), integriert digitale, analoge und HF-Systeme in einem einzigen multifunktionalen Chip. Gleichzeitig ermöglichen dreidimensionale integrierte Schaltkreise (3D-ICs) das Stapeln mehrerer Siliziumchips für einen geringeren Platzbedarf und einen geringeren Stromverbrauch.

Die bevorstehende explosionsartige Verwendung dieser Verpackungsmodelle wird die Leiterplatten immens komplex machen und möglicherweise eine neue Generation von PCBs oder Integrated Component Boards (ICBs), wie sie so genannt werden, einleiten, die den Herstellern viel mehr bieten Preis pro Fläche.

3. PCB-Entwicklung —Umfassende Designs

PCB-Entwickler sind es gewohnt, eine Platine zu entwerfen und sie an das mechanische Team für eine Passprüfung und die Verpackungsgruppe für die endgültige Bestückung zu übergeben.

In der Welt des IoT machen es die kleineren Formfaktoren und empfindlicheren Komponenten jedoch entscheidend, dass alle Beteiligten von Beginn des Designprozesses an auf der gleichen Seite stehen.

PCB-Fertigung und Anpassungsberechnungen müssen gleichzeitig durchgeführt werden, um Funktion, Form und Geschäftsanforderungen zu harmonisieren.

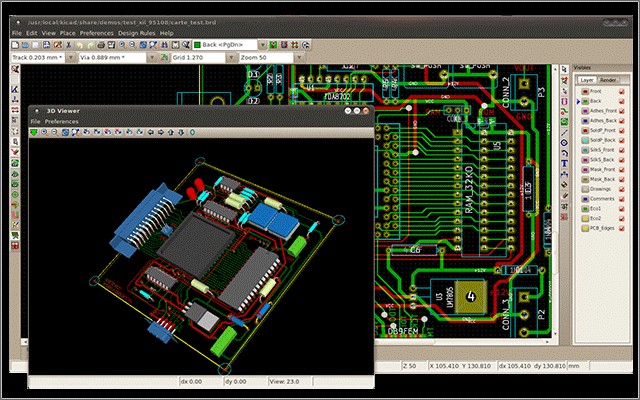

Abbildung 6 – PCB Virtual Prototyping mit KiCad

Da das IoT schnell an Boden gewinnt, sollten PCB-Designer damit rechnen, viel mehr virtuelle Prototypen zu erstellen, um Parameter wie die Platinengröße, das Gesamtgewicht des Produkts und die Passung der Platine in das beabsichtigte Gehäuse zu bewerten, bevor sie sich mit den Details der Schaltung befassen. P>

Leiterplattenhersteller werden nicht länger nur ein paar vorübergehende Hände im Entwicklungszyklus eines Produkts sein, sondern Experten, die sich auf alle Aspekte des Designprozesses konzentrieren.

4. PCB-Entwicklung —Standardisierung

Obwohl es bereits Standards für das Design herkömmlicher Leiterplatten gibt, treibt das Internet der Dinge die Branche in eine noch einheitlichere Zukunft. Für IoT hergestellte Leiterplatten müssen ein Höchstmaß an Effizienz und Zuverlässigkeit gewährleisten.

Anstatt ihre Schaltkreise zu rekonstruieren, um außergewöhnliche Ergebnisse zu erzielen, werden sich Designer daher wahrscheinlich dafür entscheiden, Blöcke wiederzuverwenden, die bereits simuliert wurden und sich in der Praxis als erfolgreich erwiesen haben.

Das Speichern und Wiederverwenden wird zur Norm in der Platinenentwicklung, und das Moduldesign wird traditionelle Schaltplanprozesse ersetzen.

5. Zusammenarbeit mit Maschinenbaukonstrukteuren

Neben virtuellem Prototyping und Produktplanung erfordert die Entwicklung von Leiterplatten für das IoT eine engere Zusammenarbeit zwischen Leiterplattendesignern und Maschinenbauingenieuren.

Zukünftige Produktdesignprozesse werden wahrscheinlich das uralte Fließbandmodell zugunsten eines Ansatzes aufgeben, bei dem mechanische und Schaltungsänderungen und -modifikationen in Echtzeit erfolgen.

Abbildung 7 – Elektrisch-mechanische Integration

Designer müssen keine Dateien mehr von einem Softwareformat in das nächste konvertieren, um Platinenumrisse und Komponentenmodelle für grundlegende Interferenzprüfungen gemeinsam zu nutzen.

Stattdessen werden Maschinenbau- und Elektronikingenieure die Verwendung von ECAD- und MCAD-Tools annehmen, die ihre Daten für eine nahtlose Zusammenarbeit in Echtzeit näher zusammenbringen.

Natürlich wirft diese bevorstehende Eventualität erhebliche Bedenken bei den meisten Akteuren in der ECAD-Branche auf, deren Design-Dienstprogramme nicht gut zusammenarbeiten, geschweige denn mit MCAD-Software.

Die besten Tools für zukünftiges IoT-Design bringen Ingenieure und Designer auf dieselbe Seite.

6. PCB-Entwicklung –Neue Materialien

In der modernen Welt des IoT müssen Schaltkreise klein sein; WellPCB bietet DC-Motorsteuerungen sowohl auf dem nationalen als auch auf dem internationalen Markt an. Wir haben eine flexible und mobile. Infolgedessen ebnet die Verwendung von FR4 für die Herstellung quadratischer Leiterplatten allmählich den Weg für neue Materialien wie starrflexibles Kupfer, Kunststoff und sogar Mesh.

Abbildung 8 – Starr-flexibles Kupfer

In Zukunft müssen FR4-Designer mit Spezialisten zusammenarbeiten, die wissen, wie man mit alternativen Materialien arbeitet.

Forschungsunternehmen wie Holst Center und Wearable Technologies sind derzeit die erste Wahl für IoT-Entwickler, die nach Beratungs- und Testdiensten für drahtlose autonome Sensoren und flexible Schaltungen suchen.

7. Stärkere Betonung der drahtlosen Konnektivität

Abbildung 9 – Funksendermodul

Drahtlose Module und HF-Schaltungen verleihen IoT-Produkten die entscheidende Fähigkeit, mit ihrer Umgebung zu kommunizieren, Daten zu sammeln und an Online- und Offline-Server zu senden.

Heute ist der Markt mit IoT-freundlichen Modulen und HF-Komponenten gefüllt, die alle ihren Platzbedarf klein halten und gleichzeitig so viel Funktionalität wie möglich bieten.

Da sich der weltweite Bedarf an Konnektivität jedoch weiterentwickelt, wird die drahtlose Technologie ihren Weg in immer mehr Geräte finden, und PCB-Designer werden sich der Herausforderung stellen müssen, robustere und zuverlässigere Module in viel kleinere Platinen einzubauen.

Die Protokolle, die Reichweiten, Datenübertragungsgeschwindigkeit und Sicherheit vorgeben, müssen wahrscheinlich überarbeitet und aktualisiert werden, um neuen Anforderungen gerecht zu werden.

Noch aufregender ist, dass es mit der Standardisierung zur Norm durchaus möglich ist, dass ein primäres drahtloses Protokoll die IoT-Welt der Zukunft regiert.

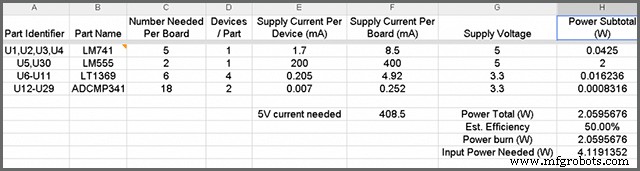

8. Stärkerer Fokus auf Stromverbrauch

Zukünftige IoT-Produkte werden wahrscheinlich auf physische Stromanschlüsse und Plug-in-Quellen zugunsten von Batterien und Energiegewinnungsfunktionen verzichten, um die Portabilität zusammen mit künstlicher Intelligenz zu fördern.

Der IoT-Markt sehnt sich immer mehr nach intelligenten Geräten, die kontinuierlich und mit wenig bis gar keinem menschlichen Eingriff funktionieren. PCB-Designer müssen daher mehr Wert auf Energieeffizienz legen, um in Zukunft erfolgreich zu sein.

Abbildung 10 – Leistungsbudget

Ein vielversprechender Ansatz für einen besseren Stromverbrauch ist ein Energiebudget für einzelne Funktionsblöcke auf Leiterplatten, anstatt das Produkt als Ganzes zu betrachten. Auf diese Weise erhalten Designer die dringend benötigte Flexibilität, um leistungshungrige Komponenten zu identifizieren und zu verfeinern.

9. PCB-Entwicklung —PCBs für den menschlichen Körper

Der Pool an Gesundheits- und Fitnesselektronik wird jedes Jahr erweitert, da IoT-Entwickler neue Wege entdecken, um das tägliche Leben zu verbessern. Der menschliche Körper stellt PCB-Designer jedoch vor einige einzigartige Herausforderungen.

Die hochgradig verlustbehaftete Natur unseres Körpers bedeutet beispielsweise, dass jedes Gerät, das getragen oder in die Tasche gesteckt werden soll, ein solides Signal aufrechterhalten muss, um das Rauschen zu überwinden.

Da sich Feuchtigkeit und Schaltkreise nicht vertragen, müssen Entwickler beim Entwerfen von IoT-Wearables außerdem die Auswirkungen von Schweiß und Wasser sorgfältig berücksichtigen.

Abbildung 11 – Der Ultra-Low-Power-PsiKick-Überwachungschip (von phys.org)

Maschinenbauingenieure spielen eine bedeutende Rolle bei der Entwicklung von feuchtigkeitsbeständigen Verpackungen. Da immer mehr Anwendungen für IoT-Gadgets auftauchen, müssen PCB-Designer viel mehr tun, um sicherzustellen, dass empfindliche Komponenten gut geschützt sind.

10. PCB-Entwicklung —Zuverlässigkeit fester

Miniaturisierte IoT-Geräte erfordern ein hohes Maß an Präzision bei der Herstellung. Während die meisten Designer in der Regel problemlos durchgebrannte Bauteile auf herkömmlichen Leiterplatten austauschen, toleriert der IoT-Markt keine Fehler.

Empfindliche Geräte wie Armbanduhren und Hörgeräte müssen rund um die Uhr funktionieren.

Da die Nachfrage nach IoT-Produkten weiter steigt, müssen PCB-Designer sicherstellen, dass ihre Boards sofort einsatzbereit sind.

Das bedeutet, viel Zeit in Simulationsprogrammen wie PSpice zu verbringen und ihre Prototypen sorgfältig für die beste Leistung zu optimieren, bevor sie mit der physischen Fertigung beginnen.

PCB-Entwicklung – Fazit

Das elektronische Design durchläuft umfangreiche Änderungen, um mit dem IoT Schritt zu halten. Neue Ansätze stehen im Mittelpunkt, und Leiterplattenhersteller nehmen allmählich die Produktentwicklung als Ganzes und nicht nur das Design von Leiterplatten an.

Da die Nachfrage nach mächtigen Leiterplatten mit winzigen, leichten Komponenten weiter zunimmt, werden die Designer und Hersteller mit der Vorstellungskraft und dem Fachwissen, um die sich bietenden Möglichkeiten zu nutzen, stark davon profitieren.

Sind Sie also ein Spieler im IoT-Spiel? Möchten Sie mit einem Unternehmen zusammenarbeiten, das die Besonderheiten der Leiterplattenentwicklung für das Internet der Dinge kennt? Wenden Sie sich an WELLPCB Limited und machen Sie sich noch heute auf den Weg.

Industrietechnik

- 5 Fakten, die Sie möglicherweise nicht über Leiterplatten wissen

- Alles, was Sie über IoT in der Instandhaltung wissen müssen

- Was Sie über die Leiterplattenbestückung wissen müssen

- Was Sie über den Overmolding-Prozess wissen müssen

- Einfluss des IoT auf die Zukunft des Web-App-Designs und der Entwicklung

- Die Zukunft der Fertigung:Die 7 wichtigsten Branchentrends

- Die 9 maschinellen Lernanwendungen, die Sie kennen sollten

- Was Sie über die Leiterplattenherstellung wissen müssen

- Interessante Fakten, die Sie vielleicht nicht über Edelstahl wissen

- Machen Sie sich mit den Details von Über PCB-Inspektionsansätzen vertraut