Kostenloses DFM-Tool – Miracle Imagination High Tech

Sie kennen das kostenlose DFM-Tool vielleicht nicht, aber DFM gibt es schon seit mehr als einem Jahrhundert. Für diejenigen, die sich für die PCB-Fertigung interessieren, ist das DFM-Verfahren eine unverzichtbare Terminologie für Sie.

Das FreeDFM-Tool gewährleistet die Designvalidierung auch im kleinen Maßstab. DFM wird in fast allen Herstellungsprozessen der Konstruktionsabteilung durchgeführt, einschließlich der Herstellung und Bestückung von Leiterplatten.

Um zu verstehen, was Design for Manufacturing oder DFM ist, wie bereits erwähnt, müssen Sie in diesem Artikel einen Spaziergang mit uns machen, während wir das Thema weiter erläutern. Es ist ein wichtiger Prozess für die Herstellung von Produkten, um sicherzustellen, dass sie effizient und flexibel sind.

Was ist DFM

Design for Manufacturing oder DFM ist der Weg, um die Designs im Engineering vor der eigentlichen Produktion des Produkts zu verifizieren. Das Ziel von Design for Manufacturing ist in der Regel, Kosten zu sparen und eine effiziente Produktion sicherzustellen.

Das wird durch die rechtzeitige Beseitigung von Fehlern oder Irrtümern erreicht.

Wenn DFM an einem Produkt durchgeführt wird, kann das Auftreten vieler Fehler am Endprodukt verhindert werden, und einige von ihnen könnten entweder die Effizienz verringern oder die Produktionskosten erhöhen, wenn sie nicht gestoppt werden. Einige wichtige Dinge werden während eines DFM untersucht, und dazu können gehören:

• Das Design. Das Design des Produkts ist einer der kritischsten Aspekte davon. Darüber hinaus bewertet die Designmanufaktur, sogar anhand des Namens des Prozesses, das Design des Produkts, um sicherzustellen, dass es die dafür festgelegten Standards erfüllt.

• Der Prozess. Der Entstehungsprozess des Produkts wird ebenfalls bewertet, um die für die Produktion festgelegten Standards zu erfüllen.

•Das Material. Das Material, das in der Produktion verwendet wurde, wird ebenfalls zur Qualitätssicherung bewertet.

• Die Umgebung. Die Umgebung, in der das Produkt hergestellt wurde, ist ebenfalls wesentlich, um sicherzustellen, dass es die Standards für seine Produktion erfüllt.

Daher ist das Obige einer der Faktoren, die bei der Durchführung eines DFM-Verfahrens berücksichtigt werden müssen. Der Prozess sollte gut terminiert werden, da er früh im Designprozess benötigt wird und nicht zu spät, da er das Erforderliche nicht bewerten würde.

Damit ein DFM-Prozess erfolgreich ist, sollten alle Beteiligten anwesend sein, um sicherzustellen, dass sie den gesamten Prozess miterleben und bei Rückfragen Lösungen gefunden werden. Zu den Experten, die anwesend sein sollten, gehören unter anderem:

- Designer.

- Ingenieure.

- Hersteller.

- Materiallieferant.

Eine DFM muss früh genug durchgeführt werden, da mit fortschreitender Konstruktion des Produkts die Durchführung von Änderungen immer teurer und damit unwirtschaftlich werden würde.

Daher muss der Prozess in den frühen Stadien des Designs oder der Produktion durchgeführt werden.

Die Einbeziehung aller Beteiligten in den DFM-Prozess macht es einfach, die Probleme zu lösen, die auftreten können, und macht es bequem.

Warum es verwendet wird

Es gibt einige Gründe, warum Sie sich für den DFM-Prozess entscheiden würden. Die Notwendigkeit einer solchen Designvalidierung ist offensichtlich. DFM-Tools werden verwendet, um zu prüfen, ob das entworfene Produkt oder ein Ersatzteil für die Produktion geeignet ist.

Ein winziger Fehler oder ein ungeplanter Produktionszyklus kann zu Serienschäden und dem Verlust von Produktionsmaterial und Produktionskosten führen. Die Hauptfunktionen eines DFM-Tools bestehen darin, die Designaspekte wie Designfehler, falsches Layout und die Auswahl des Designfaktors zu überprüfen.

Im Fall von Leiterplatten prüft das Design for Manufacture-Tool die richtige Ausrichtung der Lötpads, die Möglichkeit einer Leiterbahnkreuzung und prognostiziert die Produktionseffizienz.

Obwohl die gesamte PCB-Designumgebung auf Fehler und Komponentenüberlagerungen prüft, kann das DFM-Tool sogar ein wenig tiefer graben und mögliche Kurzschlüsse vorhersagen, die während der Produktion auftreten können.

Die Herstellung einer Leiterplatte mit zahlreichen unterschiedlich großen Bohrern und Fräsprofilen ist sehr kompliziert und zeitaufwändig. So können diese Werkzeuge die Einstellung auf noch wirtschaftlichere Größen ändern, um die Produktion effizienter zu gestalten.

Wie bereits erwähnt, werden während eines DFM-Verfahrens einige Dinge bewertet, die für die Funktionalität des Produkts von entscheidender Bedeutung sind. Dazu gehören das Design, der Prozess, das Material und die Umgebung.

Dieses Kapitel befasst sich genauer mit jedem von ihnen und wie sie im DFM-Prozess verwendet werden.

1. Das Design

Bei der Bewertung des Designs eines Produkts mit dem FreeDFM-Tool werden die folgenden Faktoren berücksichtigt:

- Die Wandstärke des Produkts.

- Die Textur des Produkts.

- Produktspezifikationen.

Obenstehendes sollte unbedingt berücksichtigt werden, und wenn möglich, wird der Hersteller Schritt für Schritt eingebunden.

2. Kostenloses DFM-Tool —Der Prozess

Der Prozess des Herstellers für das Produkt sollte der richtige sein, der für die Verwendung festgelegt ist. Welche Anforderungen stellt das DFM-Verfahren in diesem Teil, um das verwendete Material und den Prozess für den Hersteller zu bewerten?

3. Das Material

Ebenso relevant wie das Produkt selbst ist das richtige Material, das für ein Produkt verwendet werden soll. Falls für ein Produkt ein falsches Material verwendet wird, können Qualitätsprobleme auftreten.

Um dies zu verhindern, können Sie das FreeDFM-Tool verwenden, um zu überprüfen und sicherzustellen, dass das geeignete Material verwendet wurde.

Einige der in dieser Phase zu berücksichtigenden Eigenschaften umfassen die folgenden:

• Elektrische Eigenschaften. Einige Produkte benötigen Isoliermaterialien oder Leiter. Der DFM-Prozess sollte prüfen, welches Material für das Produkt, das Insight ist, geeignet ist.

• Mechanische Eigenschaften. Die Festigkeit des Materials sollte je nach Produkt geprüft werden.

• Optische Eigenschaften. Einige Produkte erfordern reflektierende oder transparente Materialien, daher sollten Sie unbedingt prüfen, was Ihr Produkt benötigt.

• Thermische Eigenschaften. Einige Produkte erfordern hitzebeständige Materialien, daher sollte dies sorgfältig berücksichtigt werden.

• Entflammbarkeit. Es prüft, ob das vorhandene Material je nach Produkt brennbar sein sollte oder nicht.

4. Die Umwelt

Ihr Produkt sollte so konstruiert sein, dass es der Umgebung standhält, in der es verwendet werden soll. Es kann durch die Verwendung von FreeDFM-Tools evaluiert werden.

Es gibt mehrere Gründe, warum Sie das Design for Manufacture-Verfahren verwenden sollten, und Sie können sich einige der folgenden Gründe ansehen:

• Spart Kosten. Die Verwendung von FreeDFM-Tools stellt sicher, dass Sie mögliche Produktionswerte behalten, die zur Behebung von Fehlern verwendet werden, die bei der Herstellung des Artikels gemacht wurden.

• Stellt die Effizienz des Produkts sicher. Das DFM-Verfahren sieht vor, dass ein Produkt nach der Herstellung und dem Versand auf den Markt effizient und angemessen funktioniert.

Verwendung

Das Ziel des DFM-Verfahrens ist in der Regel, die Produktionskosten zu senken und gleichzeitig ein effizientes und nachhaltiges Produkt zu gewährleisten. Das bedeutet, dass das Produkt so wirtschaftlich hergestellt werden sollte, dass die Produktionskosten nicht in die Höhe schießen. Es zeigt, wie wichtig das Design for Manufacture-Verfahren ist.

Nach einer Schätzung werden 70 Prozent der Herstellungs- und Produktionskosten durch den Konstruktionsprozess bestimmt. Produktionsentscheidungen machen nur 20 Prozent aus.

Zu wissen, was DFM ist und warum Sie es verwenden sollten, ist auch wichtig, um zu verstehen, wie es verwendet wird. Im Folgenden wird Schritt für Schritt vorgegangen, um dies zu erreichen:Außerdem erfahren Sie in diesem Abschnitt, wie Sie die Freiheitswerkzeuge zur Durchführung des DFM-Verfahrens verwenden.

1. Reduzieren Sie die Gesamtzahl der Teile

Dieses Verfahren hilft Ihnen, die Produktionskosten zu senken, da die Anzahl der Teile gesunken ist. Wenn Sie weniger Teile verwenden, reduzieren Sie die Anzahl der Einkäufe pro Produkt, z. B. eine Leiterplatte.

2. Kostenloses DFM-Tool —Entwicklung eines modularen Designs

Mit den FreeDFM-Tools können Sie ein modulares Design für das zu evaluierende Produkt entwickeln. Module machen den Herstellungsprozess zugänglicher und steigern so die Produktion.

Module helfen, die erforderlichen Tests an Produkten durchzuführen, kurz bevor sie zusammengebaut werden, und dies hilft, auf mögliche Mängel zu prüfen, die die Funktionalität beeinträchtigen können. Die Module unterstützen auch die Überprüfung des Produkts und die Behebung von Fehlern und Irrtümern.

3. Kostenloses DFM-Tool —Verwendung von Standardkomponenten

Die Methode der Standardkomponenten spart Kosten im Vergleich zur Verwendung von kundenspezifischen Komponenten. Das reduziert die Gesamtkosten der Produktion.

4. Teile sollten multifunktional gestaltet werden

Das Entwerfen multifunktionaler Teile bezieht sich auf die Entwicklung von Funktionen, die mehr als eine Rolle gleichzeitig spielen können. Das spart Kosten für den Einsatz mehrerer Komponenten mit unterschiedlichen Funktionen.

Ein Beispiel für eine solche Anordnung ist eine Leiterplatte, bei der ein Teil als Leiter fungieren und Reflexionsfähigkeiten gegen das Licht haben kann. Es schlägt gerne zwei Fliegen mit einer Klappe und ohne zusätzliche Kosten.

Daher sollten Sie bei der Durchführung eines DFM-Prozesses prüfen, wo Sie multifunktionale Teile verwenden können.

5. Entwerfen Sie mit den FreeDFM-Tools Teile mit Mehrzweckeigenschaften

Fast ähnlich wie die multifunktionale Eigenschaft bezieht sich die Multiuse-Eigenschaft auf die Verwendung von Komponenten, die die gleichen oder unterschiedliche Funktionalitäten haben, wenn sie in verschiedenen Produkten verwendet werden.

6. Vereinfachen Sie den Herstellungsprozess durch Design

Wenn das Herstellungsverfahren vereinfacht wird, sinken auch die Produktionskosten entsprechend. Sie sollten daher die FreeDFM-Tools verwenden, um zu überprüfen, ob das Material mit dem Herstellungsprozess synchron ist oder nicht.

7. Reduzieren Sie die Richtungen während der Montage

Wenn möglich, wäre es am ratsamsten, alle Teile in einer Richtung zusammenzubauen, statt in mehreren Ansätzen. Sie sollten den Prozess so konfigurieren, dass beispielsweise die Details von oben oder sogar unten hinzugefügt werden, je nach Ihrer Auswahl und Ihren Vorlieben.

Die geeignetste Richtung sollte jedoch von oben sein, damit die Schwerkraft den Vorgang unterstützt.

8. Kostenloses DFM-Tool —Seien Sie bei der Bewertung des Designs scharf

Wenn Sie die FreeDFM-Tools zur Durchführung des DFM-Verfahrens verwenden, sollten Sie sehr darauf bedacht sein, die Genauigkeit der Auswertung sicherzustellen. Es ist wichtig, da es die Korrektheit des Verfahrens sicherstellen würde.

Auch hier wäre es hilfreich, wenn Sie bedenken, wie wichtig es ist, die Effizienz eines Produkts sicherzustellen und Produktionskosten zu sparen.

FreeDFM-Tools

4.1 FreeDFM-Evaluierung

Die Bewertung Ihres Designs ist eine entscheidende Phase, um sicherzustellen, dass das Produkt effizient und kostengünstig ist.

Wenn Sie sich entscheiden, die Designphase zu ignorieren, können während des Herstellungsprozesses verschiedene mögliche Fehler und Irrtümer auftreten, die zu Nacharbeiten führen. Nacharbeiten sind kostspielig und auch mit Aufwand verbunden, wodurch viel Ressourcen und Zeit verschwendet werden.

Je weiter der Herstellungsprozess fortschreitet, desto schwieriger ist es, eine Nacharbeit durchzuführen. Aus diesem Grund ist der FreeDFM-Evaluierungsprozess absolut notwendig.

Der Prozess berücksichtigt neben vielen anderen Faktoren Toleranzen, Wandstärken oder sogar die Art des verwendeten Materials. Wenn diese Faktoren effektiv überprüft werden, wird die Effizienz der Produkterkenntnis Wirklichkeit.

FreeDFM-Tools helfen Ihnen bei der Entwicklung eines Frameworks, das häufige Überprüfungen gewährleistet, die dabei helfen, Bereiche im Design des Produkts zu identifizieren, die einige Schwierigkeiten oder Fehler aufweisen, und somit die Lebensfähigkeit des Produkts sicherzustellen.

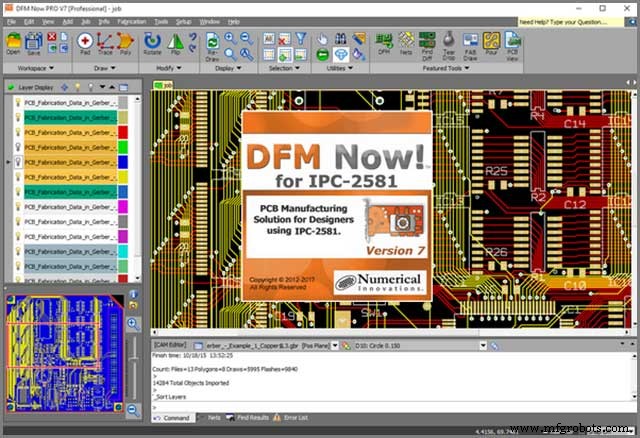

4.2 Kostenloses DFM-Tool – FreeDFM-Software

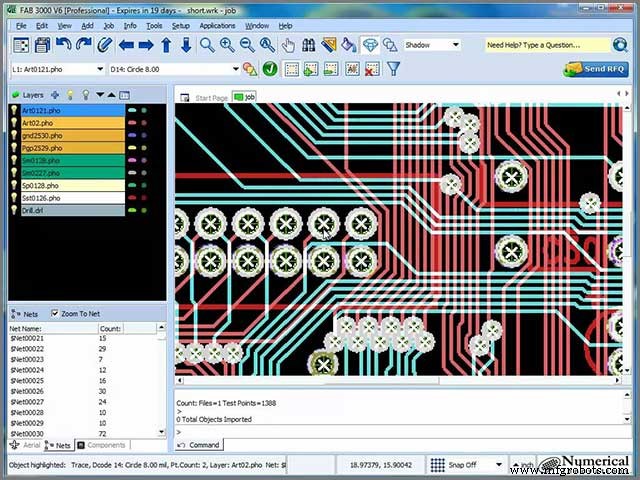

Es stehen einige kostenlose DFM-Tools zur Verfügung, um das entworfene Produkt zu überprüfen, z. B. eine Leiterplatte. Die meisten PCB-Designprogramme verfügen über ein DFM-Tool als Premium-Funktion. Daher ist es kostspielig, auf das integrierte DFM-Tool zuzugreifen.

Freedom-Tools hingegen bieten grundlegende Gerber-Anzeigefunktionen und DFM-Funktionen. Daher ist dies für die meisten kleinen Designs und Hobbyprojekte mehr als genug. FreeDFM-Tools können auch verwendet werden, um kleinere Bearbeitungen und Layoutprofiländerungen vorzunehmen.

Die Freedom-Software hilft Ihnen bei der Durchführung des DFM-Verfahrens und prüft so auf Fehler im Produktdesign. Es ist ziemlich einfach zu verwenden, sobald Sie die Prozesse verstanden haben, wie Sie dies erreichen können.

Das kostenlose online verfügbare DFM-Tool ermöglicht es dem Designer, die Ebenen durch Hochladen der Gerber-Dateien anzuzeigen.

Diese kostenlosen Online-DFM-Tools bieten auch Funktionen zum Speichern und Teilen in der Cloud. Dies ist äußerst nützlich für die Beratung und gemeinsames Design mit Designern in verschiedenen Teilen der Welt.

Diese kostenlosen DFM-Tools ermöglichen wesentliche Elemente und wenige Websites gegen eine geringe Gebühr. Sie können sogar echte PCB-Designer verwenden, um die Designs zu überprüfen.

4.3 Kostenloses DFM-Tool —FreeDFM-Prüfung

Sie können über unsere Website www.wellpcb.com einen kostenlosen DFM-Check organisieren und Ihr Produkt bewerten und weitergeben lassen, ob es für die Herstellung geeignet ist oder nicht.

FreeDFM-PCB

Die Herstellung Ihrer Leiterplatte ist ein unkompliziertes Verfahren, das schnell ergebnislos enden kann, wenn Sie den DFM-Prozess ignorieren. Der kostenlose PCB-Prozess stellt sicher, dass Ihre Leiterplatte funktionsfähig ist und wirtschaftlich produziert wird.

Wie Sie oben gesehen haben, ist bei den Prozessen, die zur Durchführung des DFM-Verfahrens verwendet wurden, der für eine Leiterplatte nicht anders.

Sie sollten Ihre Designdateien prüfen, bevor Sie sie dem Hersteller zur Produktion freigeben. Es stellt sicher, dass Sie während der Produktion Ihrer Leiterplatte keine Qualitäts- oder Kostenprobleme haben.

Wenn Sie die Bewertung Ihres Designs ignorieren, bevor Sie es versenden, besteht das Problem darin, dass Sie es später bereuen werden, wenn es zu spät ist. Überarbeitung ist kein natürlicher Prozess, und das kann Ihnen passieren, wenn Sie Ihr Design nicht prüfen.

Es gibt drei Schritte bei der Prüfung einer Leiterplatte, bevor sie zur Herstellung genommen wird.

Diese Schritte umfassen Folgendes:

1. Validierung von Gerber

Hier überprüfen Sie jede Datei mit voller Aufmerksamkeit auf eventuell vorhandene Fehler und Irrtümer.

2. Überprüfung von Problemen mit dem DFM

Hier werden Sie nach Problemen suchen, die den Herstellungsprozess der Leiterplatte beeinträchtigen könnten.

3. Senden Sie Ihre Dateien

Der letzte Schritt besteht darin, Ihre Dateien in einem ZIP-Paket zusammenzufassen und an den Hersteller zu senden.

Schlussfolgerung

Wie oben gesehen, ist das Design für den Herstellungsprozess ein wesentlicher Bestandteil der Lebensfähigkeit und Effizienz eines Produkts. Außerdem verringert es die Wahrscheinlichkeit zusätzlicher Kosten, die während der Produktion eines Artikels entstehen.

Sie können den Vorgang mit den FreeDFM-Tools selbst durchführen. Bei Fragen können Sie uns über die folgenden Leitungen kontaktieren:[email protected]

Industrietechnik

- Kontaktdesign wechseln

- Ausfallsicheres Design

- Voltmeter-Design

- Kundenspezifische Hightech-Leiterplatten

- PCB-Materialien und Design für Hochspannung

- Proto-Tech-Tipp:So erhalten Sie so schnell wie möglich ein Angebot für Ihr Design

- CNC-Drehmaschine mit hohem Kosten-Leistungs-Index

- UpFront:Januar 2022 Tech Briefs

- Entwurf und Implementierung von FDR-Verbindungsschalttafeln mit hoher Dichte

- NEIN 20