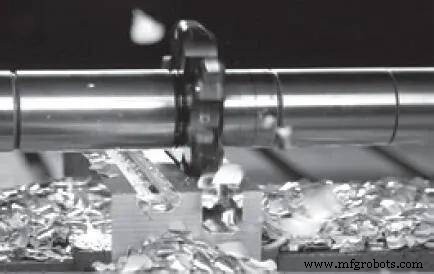

Mehrere Lösungen zum Brechen von Spänen beim CNC-Drehen

Mehrere CNC-Drehen Betriebe haben strenge Anforderungen an Chips. Um ein ideales Drehen zu erreichen, ist es notwendig, das Problem des Spanbruchs zu lösen. Ob die Späne leicht zu brechen sind, steht in direktem Zusammenhang mit der Verformung der Späne. Vernünftiger Einsatz von Materialverformung zum Spänebrechen, technologische Mittel zum Spänebrechen und einzigartige numerische Steuerungsprogrammierfunktion von CNC-Werkzeugmaschinen zum Spänebrechen verbessern die Drehstabilität.

Die Faktoren, warum Chips brechen

CNC-Drehmaschinen sind moderne automatisierte Fertigungsanlagen, die mechanische Fertigungstechnologie, Mikroelektronik-Technologie und Computertechnologie integrieren, die traditionelle Maschinenbauindustrie verjüngen und die Arbeitsproduktivität steigern. Automatisierte Werkzeugmaschinen haben jedoch strenge Anforderungen an Chips. Späne, die sich am Werkzeug, dem Werkstück und den angrenzenden Werkzeugen und Einrichtungen verfangen, beeinträchtigen die Bearbeitung und verursachen in schweren Fällen einen Unfall. Um ein ideales Drehen zu erreichen, ist es notwendig, das Problem der Spanhandhabung (auch bekannt als Spanbruch) zu lösen.

Das Prinzip des Spanbrechens

Ob der Span leicht zu brechen ist, hängt beim Metallschneiden direkt von der Verformung des Spans ab. Durch die relativ große plastische Verformung der beim Zerspanungsprozess entstehenden Späne nimmt deren Härte zu, während die Plastizität und Zähigkeit deutlich abnimmt. Dieses Phänomen wird Kaltverfestigung genannt. Nach dem Kaltverfestigen wird der Span hart und spröde und bricht leicht bei wechselnder Biege- oder Schlagbelastung. Je größer die plastische Verformung, die der Span erfährt, desto deutlicher wird das Phänomen der Härte und Sprödigkeit und desto leichter bricht er. Versuchen Sie beim Schneiden von hochfesten, hochplastischen und hochzähen Materialien, die schwer zu brechen sind, die Verformung des Spans zu erhöhen, um seine Plastizität und Zähigkeit zu verringern, um den Zweck des Spanbrechens zu erreichen. Daher ist es sinnvoll, das Prinzip des Spanbruchs zu nutzen und auf mehrere Autobearbeitungen anzuwenden.

Mehrere gebräuchliche Spanbruchmethoden für die Drehbearbeitung

1. Spänebrechen durch Materialverformung

- Verwendung des Spanbrechers

Der Spanbrecher wirkt nicht nur als zusätzliche Verformung der Späne, sondern steuert auch das Kräuseln und Brechen der Späne. Solange die Form und Größe des Spanbrechers und der Neigungswinkel des Spanbrechers und der Hauptschneide geeignet sind, ist der Spanbruch zuverlässig. Ob geschweißt oder maschinell gespannt, nachgeschliffen oder indexierbar, es ist einsetzbar. Um auf unterschiedliche Schnittmengenbereiche anwendbar zu sein, werden die Hartmetall-Wendeschneidplatten mit verschiedenen Formen und Größen von Spanbrechern gepresst, die einfach auszuwählen sind, was wirtschaftlich und bequem ist. Dieses Verfahren ist das bevorzugte Verfahren bei der Bearbeitung und das am weitesten verbreitete Verfahren. Der Nachteil besteht darin, dass die Bestimmung vernünftiger geometrischer Parameter des Werkzeugs durch die Anforderungen des Spanbruchs begrenzt ist. Heutzutage werden die Formen der Spanleitstufen der maschinengespannten Wendeschneidplatten jedoch immer häufiger und die Auswahl wird immer größer.

- Ändern Sie die Parameter der Werkzeuggeometrie und passen Sie die Schnittmenge an

Aus dem oben erwähnten Spanbruchprinzip ist ersichtlich, dass die Verringerung des Spanwinkels des Werkzeugs; Erhöhen des Hauptdeklinationswinkels; Schleifen einer negativen Fase an der Hauptschneide; Reduzierung der Schnittgeschwindigkeit; Erhöhung des Vorschubs und Veränderung der Form der Hauptschneide. Kann Spanbruch fördern. Diese Methoden des Spanbrechens bringen jedoch oft einige nachteilige Folgen mit sich, wie z. B. verringerte Produktivität, Verschlechterung der Oberflächenqualität des Werkstücks, erhöhte Schnittkraft usw. Dieses Verfahren wird selten auf automatischen Linien verwendet und manchmal nur als Hilfsmittel zum Spanbrechen.

- Einen Spanbrecher verwenden

Es gibt zwei Arten von Spanbrechern:fest und einstellbar. Auf der Spanfläche des Drehwerkzeugs ist ein Spanleitblech installiert. Wenn die Späne an der Vorderseite des Werkzeugs ausfließen, werden sie aufgrund des Widerstands des Späneleitblechs gebogen und gebrochen. Die Parameter Ln und α des Spanbrechers können nach Bedarf ausgelegt und angepasst werden, um einen stabilen und zuverlässigen Spanbruch unter den gegebenen Schnittbedingungen zu gewährleisten.

- Einen Spanbrecher verwenden

Es gibt viele Arten von Spanbrechern, die allgemein in mechanische, hydraulische und elektrische unterteilt werden können. Die Kosten für die Spanbrechvorrichtung sind hoch, aber die Spanbrechvorrichtung ist stabil und zuverlässig und wird im Allgemeinen nur auf automatischen Linien verwendet. Spanbrecher mit Schneide am Drehmeißel. Beim Drehen fließen die Späne durch den Spanführungskanal und werden durch die ständig rotierende Schneidscheibe zwangsweise geschnitten und die geschnittenen Späne aus dem Spankanal abgeführt.

2. Spänebrechen durch technologische Mittel

Spanbruch durch Voreinstechen in die Werkstückoberfläche:Je nach Durchmesser des Werkstücks werden ein oder mehrere Einstiche entlang der Achsrichtung des Werkstücks in die bearbeitete Oberfläche vorgeschnitten. Querschnitt, also brechen. Auf diese Weise wird ein zuverlässiger Spanbruch gewährleistet, ohne die Rauhigkeit der bearbeiteten Oberfläche des Werkstücks zu beeinträchtigen. Der Spanbruch ist auch bei der Bearbeitung zäher Materialien gut. Das Einstechen wird jedoch durch die Form der Werkstückkontur begrenzt.

Schlussfolgerung

Einer der wichtigsten Punkte bei der effizienten Bearbeitung von Automatisierungsgeräten für CNC-Drehmaschinen ist die Lösung des Problems des Spänebruchs. Es gibt viele Lösungen, aber der Spanbrecher sollte sinnvoll aus der tatsächlichen Situation, dem Einsatz technologischer Mittel und dem Einsatz von Programmierkenntnissen zum Spanschneiden ausgewählt werden. Bereichern Sie Ihre Erfahrung am Arbeitsplatz, um den effizienten Einsatz von CNC-Geräten zu fördern.

Industrietechnik

- Definieren von Parametern für CNC-Drehmaschinen

- CNC-Drehmaschine für schwere, große Werkstücke

- Vier CNC-Drehzentren für kleine bis mittelgroße Werkstücke

- CNC-Drehzentren für Kleinteile

- CNC-Drehzentrum für Hochleistungsanwendungen

- CNC-Drehzentrum erhöht die Zerspanungsrate

- Gang-CNC-Drehzentrum zum Hart- und Fertigdrehen

- 4 Gründe, warum Sie ein CNC-Drehzentrum für die Fertigung benötigen

- Was ist CNC-Drehen?

- Allgemeine Nomenklatur für Dreheinsätze für CNC-Dummies