CNC-Drehen für kundenspezifische Hydraulikkomponenten

Es gibt Zeiten, in denen Sie eine Komponente oder ein Subsystem in einem Hydrauliksystem haben, das ersetzt werden muss. Der Kauf des neuen Teils mag in manchen Fällen der kluge Schachzug sein, aber diese Lösung wird weniger attraktiv, wenn es lange Lieferzeiten gibt, das Teil schwer zu finden ist, es nicht mehr vom Hersteller unterstützt wird oder die verfügbaren Ersatzoptionen es sind keine gute Passform für Ihr spezielles System. Viele Hydraulikteile und -komponenten – von ganzen Zylinderbaugruppen bis hin zu einem einzelnen Kolben in einer Hydraulikpumpe – können schnell und kostengünstig CNC-gedreht werden.

Bearbeitung

Bearbeitung Prozesse sind Metallentfernungsprozesse, die von Schneid- und Schleifvorgängen abhängen, um unerwünschtes Material vom Werkstück zu entfernen, um eine endgültige Form zu erreichen. Die drei grundlegenden Bearbeitungsprozesse sind Fräsen, Drehen und Schleifen. Alle drei können genutzt werden, um ein fertiges Teil zu erhalten, das strenge Toleranzen für Abmessungen, Ebenheit, Rundheit, Oberflächenbeschaffenheit usw. erfüllt.

Der Unterschied zwischen Fräsen und Drehen ist recht einfach. Beim Fräsen wird ein rotierendes Schneidwerkzeug stationär gehalten, während das Werkstück relativ dazu in einer dreidimensionalen Ebene bewegt wird. Beim Drehen wird das Schneidwerkzeug in einer dreidimensionalen Ebene bewegt, während das Werkstück gedreht wird. Darüber hinaus konzentriert sich das Drehen auf die Bearbeitung von Rotationsteilen. Während das Fräsen für einige Prozesse austauschbar mit dem Drehen verwendet werden kann, ist das Fräsen einfach nicht so gut für die Erstellung von Rotationsteilen geeignet.

Wenden

Wie gerade erwähnt, ist Drehen ideal für die Herstellung von Teilen mit Rotationsmerkmalen wie Verjüngungen, Stufen, Fasen, Nuten und konturierten Oberflächen. Es wird auch häufig als sekundärer Bearbeitungsprozess verwendet, um bestimmte Teilemerkmale zu erzielen oder strenge Maß- oder Geometrietoleranzen einzuhalten. Drehen wird häufig verwendet, um Hydraulikkomponenten herzustellen, darunter Kolben, Stangen, Zylinder, Fässer, Endkappen, Gleitlager und Wellen.

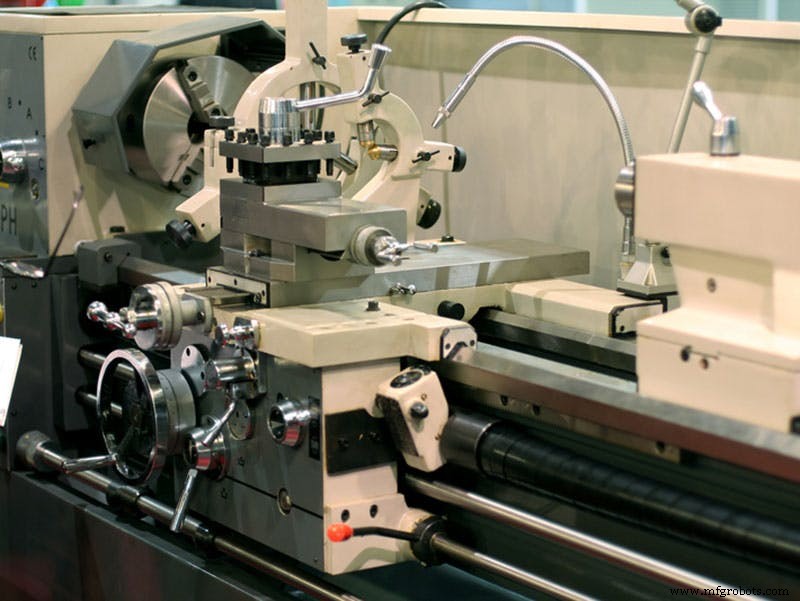

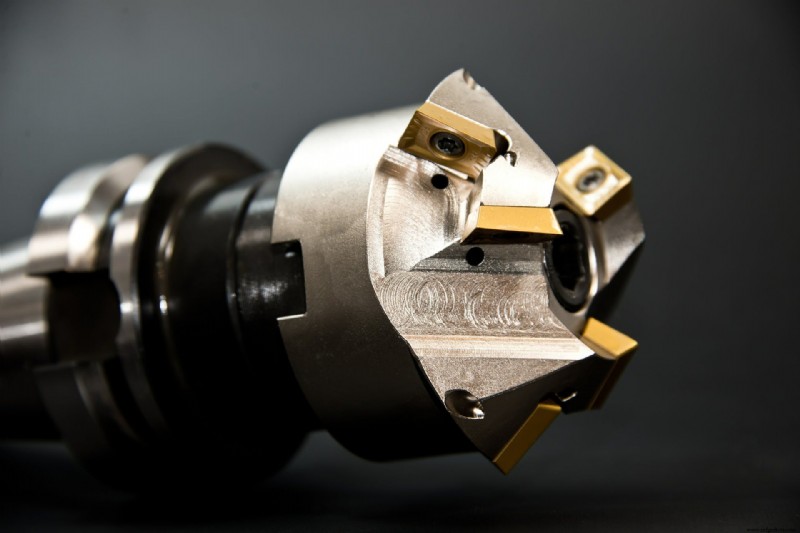

Während das Fräsen mit einer Fräsmaschine erfolgt, erfolgt das Drehen mit einer Drehbank. Das Werkstück wird in einen Halter eingespannt, der mit der Spindel und dem Motor verbunden ist, um eine Drehbewegung zu erreichen. Einige Drehmaschinen haben einen Revolverkopf, der mehrere Schneidwerkzeuge gleichzeitig aufnehmen kann, um den Werkzeugwechsel zu erleichtern. Die meisten Schneidwerkzeuge bestehen aus HSS-Stahl, Kohlenstoffstahl, Hartmetall oder Kobalt-Schnellarbeitsstahl. Diese Werkzeuge müssen regelmäßig geschärft werden, um ihre Schneidfähigkeit zu erhalten, und können brechen, wenn nicht die richtigen Schneidparameter gewählt werden.

Externe Drehoperationen

Bei grundlegenden Außendrehprozessen wird das Werkstück gedreht, wenn ein Einpunkt-Schneidwerkzeug entweder axial oder radial relativ dazu bewegt wird. Beim einfachen Drehen kann das Werkzeug axial entlang der Länge des Teils bewegt werden, um Stufen, Fasen, Verjüngungen und konturierte Oberflächen zu erzielen. Es kann auch radial in Bezug auf das freie Ende des Teils in einem als Planen bezeichneten Prozess bewegt werden (was typischerweise durchgeführt wird, um ein bestimmtes Maß an Ebenheit zu erreichen). Eine Länge des Werkstücks kann unter Verwendung eines Verfahrens, das dem Planen sehr ähnlich ist, abgeschnitten (oder geteilt) werden. Threading und Nuten sind auch Außendrehoperationen. Sie hängen sowohl von der radialen als auch von der axialen Bewegung des Schneidwerkzeugs ab. Der Hauptunterschied zwischen den beiden besteht darin, dass zum Gewindeschneiden ein spezialisierteres Werkzeug erforderlich ist, um die richtige Form für die Gewinde zu erzielen.

Interne Drehoperationen

Das Drehen ermöglicht auch Innenzerspanungsoperationen. All diese Operationen – Bohren, Gewindeschneiden, Bohren und Reiben – beginnen am freien Ende des Werkstücks. Beim Bohren wird ein Loch geschnitten, das den gleichen Durchmesser wie das Schneidwerkzeug hat, während das Gewindebohren zum Herstellen von Innengewinden verwendet wird und wie das Außengewindeschneiden ein spezielles Schneidwerkzeug erfordert. Das Bohren folgt normalerweise dem Bohrprozess, um das Loch weiter zu vergrößern, und kann auch verwendet werden, um interne Stufen, Fasen, Konturen und Verjüngungen zu erzielen. Reiben kann auch dem Bohren folgen und wird verwendet, um eine bessere innere Oberflächengüte oder einen genaueren Durchmesser zu erzielen.

Schlüsselparameter beim Drehen

Beim Fräsen gibt es drei kritische Parameter:Geschwindigkeit, Vorschub und Schnittiefe. Beim Drehen bezieht sich die Geschwindigkeit auf die Rotationsgeschwindigkeit in Umdrehungen pro Minute (rpm) des rotierenden Teils, während der Vorschub die Geschwindigkeit ist, mit der das Schneidwerkzeug bewegt wird. Die Schnittiefe ist die Materialtiefe, die bei jedem Durchgang des Schneidwerkzeugs entfernt wird. Die Auswahl der richtigen Drehzahl, des richtigen Vorschubs und der Schnitttiefe ist entscheidend für den Erfolg des Drehprozesses und hat nicht nur einen großen Einfluss auf die Genauigkeit, Präzision und Oberflächengüte, sondern auch auf die Kornstruktur des Teils in der Nähe des Schneidbereichs. Aspekte wie Reibung, Wärmeentwicklung, Leitfähigkeit und Spanbildung müssen berücksichtigt werden.

Drehen eines Teils

Die Herstellung eines einzelnen Teils umfasst mehrere unterschiedliche Prozesse. Beispielsweise kann Metallrohrmaterial beschafft werden, um einen neuen Zylinder für ein Hydraulikzylindersystem herzustellen . Zuerst muss die richtige Rohrlänge in einem Trennvorgang abgeschnitten werden. Als nächstes wird durch Außendrehoperationen das Äußere des Werkstücks auf den richtigen Durchmesser und die richtige Form reduziert, und alle Fasen werden hinzugefügt. Möglicherweise müssen auch Außengewinde hinzugefügt werden, und alle diese Vorgänge erfordern unterschiedliche Werkzeuge und Schnittparameter.

Dann kommen die internen Operationen, wie z. B. Bohren zum Vergrößern des Innendurchmessers des Werkstücks, Reiben zum Erzielen von Genauigkeit und Gewindebohren – für die jeweils ein anderes Werkzeug und leicht unterschiedliche Geschwindigkeits- und Vorschubeinstellungen erforderlich sind.

CNC-Drehen

Der traditionelle Bearbeitungsansatz umfasst den manuellen Betrieb, bei dem ein geschulter Maschinist die kritischen Parameter für jeden der Vorgänge (Geschwindigkeit, Vorschub und Schnitttiefe) einstellt und die Bewegung des Schneidwerkzeugs relativ zum Werkstück steuert. CNC, was für Computer Numerical Control steht, verwendet computergestützte Steuerungssysteme, um einen Großteil des Bearbeitungsprozesses zu automatisieren. CNC-Drehmaschinen verfügen über die erforderlichen Steuerungssysteme und Hardware, um mit der CNC-Software zu interagieren.

Der Kern jedes CNC-Softwaresystems ist der M&G-Code, die Programmiersprache, die die verschiedenen Schritte eines Drehprozesses in etwas umwandelt, das die CNC-Drehmaschine verstehen kann. Dieser Code ermöglicht es dem Maschinisten, die richtigen Bearbeitungsparameter einzustellen, das Koordinatensystem für den Prozess zu konfigurieren und die Schritt-für-Schritt-Anweisungen für jeden Prozess zu entwickeln. Diese Anweisungen umfassen das Positionieren des Werkzeugs, das Einführen des Werkzeugs in das Werkstück mit einer bestimmten Geschwindigkeit und das Festlegen des Schnittpfads für das Werkzeug.

Der M&G-Code unterstützt auch Funktionen wie das Automatisieren des Werkzeugwechsels, das Ein- und Ausschalten der Druckluft zum Wegblasen der Späne und das Aktivieren des Kühlmittelsprays zum Ableiten der Wärme von der Schnittfläche.

Beachten Sie auch, dass die CNC-Technologie mit CAD/CAM-Paketen (computergestütztes Design/computergestützte Fertigung) kombiniert werden kann, um die erforderliche Prozessfolge vorzuschlagen und die Werkzeugwege basierend auf einem 3D-Modell des Teils zu generieren. Die meisten modernen CNC-Drehmaschinen verwenden CAD/CAM, um die Entwicklung von M&G-Code zu beschleunigen, obwohl ein erfahrener Maschinist den Code von Hand entwickeln kann.

Beim Drehen verwendete Materialien

Die meisten Drehteile im Zusammenhang mit der Hydraulik bestehen aus Metall, und das Drehen ist mit legiertem Stahl, Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer, Nickel, Titan und sogar Gusseisen kompatibel. Je härter das Material der Wahl ist, desto länger dauert jedoch die Bearbeitung und desto stärker verschleißen die Schneidwerkzeuge. Das Drehen von Materialien wie Gusseisen erfordert Erfahrung und Geschick des Maschinisten, um selbst mit CNC- und CAD/CAM-Geräten glatte und genaue Schnitte zu erzielen.

Metalle sind jedoch nicht die einzigen Materialien, die gedreht werden können. Polymere (einschließlich Elastomere, Duroplaste und Thermoplaste) können ebenfalls mit großer Präzision, Genauigkeit und Geschwindigkeit gedreht werden. Polymere oder Wachs können verwendet werden, um Prototypen herzustellen, um die Größe und Programmgenauigkeit zu überprüfen, bevor das endgültige Metallwerkstück gedreht wird. Die Entwicklung eines Prototyps auf diese Weise spart Zeit und vermeidet kostspielige Fehler. Beachten Sie, dass Keramik und Verbundwerkstoffe ebenfalls gedreht werden können, aber möglicherweise eine andere Art von Werkzeugen als Metalle erfordern.

Vorteile des CNC-Drehens

Das CNC-Drehen bietet mehrere Vorteile, darunter:

- Verkürzte Durchlaufzeiten durch die Automatisierung des Wendeprozesses

- Schnellere Reaktion auf Designänderungen

- Höhere Genauigkeit und Präzision durch verbesserte Kontrolle über Schnittgeschwindigkeiten, Vorschübe und Werkzeugwege

- Kostengünstige Kleinserien

- Kundenspezifische Teile und Komponenten

CNC-Drehen für kundenspezifische Hydraulikteile

CNC-Drehteile für Reparaturen können ein sehr kostengünstiger Ansatz sein, selbst für komplexe Fluidsteuerungskomponenten. Es wird häufig bei der Herstellung von Stangen, Zylindern, Schlauchzubehör und Komponenten für Pumpen und Hydraulikmotoren verwendet. Das CNC-Drehen kann für kleine Teile und große Teile gleichermaßen verwendet werden. Die Herstellung dieser Teile wird durch die hohe Genauigkeit, Präzision und Toleranzen ermöglicht, die mit richtig konfigurierten CAD/CAM- und CNC-Systemen erreicht werden können. Prototypen können in weicheres Material wie Wachs geschnitten werden, um den M&G-Code zu überprüfen, bevor das endgültige Teil hergestellt wird, und alle erforderlichen Änderungen können schnell implementiert werden. Und denken Sie daran, dass die Bearbeitung einer begrenzten Anzahl von Artikeln kosteneffizienter sein kann als der Austausch eines ganzen Systems.

MAC-Hydraulik

Bei MAC Hydraulics verfügen wir in unserer umfangreichen Fertigungsabteilung über hochmoderne Bearbeitungs- und Schweißgeräte. Unsere hochqualifizierten und erfahrenen Handwerker verfügen über die Werkzeuge und die Software, um kundenspezifische Hydraulikteile herzustellen und Komponenten zu überholen. Dazu gehören CNC-Fräsen, CNC-Drehen und Schweißfunktionen, die es Ihnen ermöglichen, die qualitativ hochwertigen, kundenspezifischen Teile zu erhalten, die Sie benötigen. Dies ist zusätzlich zu unseren anderen Dienstleistungen, wie z. B. Wartung und Reparaturen vor Ort , Austausch von Schläuchen, Prüfung und Zertifizierung sowie Bau kundenspezifischer Einheiten. Kontaktieren Sie MAC Hydraulics noch heute um herauszufinden, was wir Ihren Hydrauliksystemen zu bieten haben.

Gerätewartung und Reparatur

- Definieren von Parametern für CNC-Drehmaschinen

- Vertikales Drehzentrum für die Schwerzerspanung

- CNC-Drehzentren für Kleinteile

- CNC-Drehzentrum bietet Flexibilität beim Schneiden

- CNC-Drehzentrum für Hochleistungsanwendungen

- Gang-CNC-Drehzentrum zum Hart- und Fertigdrehen

- 4 Gründe, warum Sie ein CNC-Drehzentrum für die Fertigung benötigen

- Verbesserung dünnwandiger Teile durch CNC-Drehen

- Verwenden einer erschwinglichen CNC-Maschine zum Metallschneiden zu Hause

- 6 Tipps, die Sie beim CNC-Drehen kennen sollten