Anwendung der Oberflächenveredelungstechnologie auf Formen

Dieser Artikel stellt die allgemein verwendete Formoberflächen-Endbearbeitungstechnologie unter drei Aspekten vor:physikalisches Oberflächen-Endbehandlungsverfahren, chemisches Oberflächen-Endbehandlungsverfahren und Oberflächenbeschichtungs-Endbehandlungsverfahren.

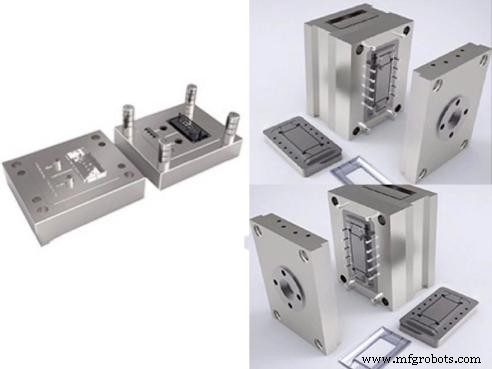

Eine kurze Einführung in die Form

Formen sind verschiedene Formen oder Werkzeuge, die in der industriellen Produktion verwendet werden, um die gewünschten Produkte durch Spritzgießen, Blasformen, Druckgießen oder Schmieden, Schmelzen, Stanzen zu erhalten , und andere Methoden. Eine Form ist ein Werkzeug, mit dem ein geformter Gegenstand hergestellt wird. Die Form besteht aus verschiedenen Teilen und realisiert hauptsächlich die Bearbeitung der Form des Objekts durch die Änderung des physikalischen Zustands des zu formenden Materials.

Die Form verleiht dem Rohling durch äußere Krafteinwirkung eine bestimmte Form und Größe. Es wird häufig beim Extrudieren, Druckgießen, Pressen von Pulvermetallurgieteilen und beim Formpressen oder Spritzgießen von Keramik, Gummi und anderen Produkten verwendet.

Oberflächenveredelungsprozess und Form

In der modernen Produktion sind Formen weit verbreitet. Als wichtiges Prozessequipment ist die Form für die Herstellung verschiedener Industrieprodukte unerlässlich. Mit der Entwicklung vieler Branchen, wie der Luft- und Raumfahrt oder dem Automobilbau, werden die Anforderungen an die Formbearbeitungstechnik immer höher. Im Bereich des Formenbaus ist die Oberflächenveredelungstechnik weit verbreitet. Durch die Oberflächenveredelung können die Mängel im Formmaterial ausgeglichen werden, so dass sich die Form tendenziell vielfältiger entwickelt.

Bei der Formoberflächenveredelung können die Materialeigenschaften der Form durch physikalische, chemische, Oberflächenbeschichtungsverfahren usw. verändert werden. Das Oberflächenmaterial und die Leistung der Form können erheblich verbessert werden. Die Anwendung verschiedener Oberflächenveredelungstechnologien kann die Leistung, Zusammensetzung und Struktur der Formoberflächenschicht verändern, wodurch eine wesentliche Verbesserung und Optimierung der Formoberflächenleistung erreicht wird. Beispielsweise werden die Reibungsleistung, Wärmeisolationsleistung, Entformungsleistung, Verschleißfestigkeit, Härte und Fressfestigkeit der Form verbessert und die Oxidationsbeständigkeit und Korrosionsbeständigkeit verbessert. Die Lebensdauer der Form kann stark verbessert werden. Die Oberflächenveredelungstechnologie ist von großer Bedeutung, um die Herstellungskosten von Formen zu senken, das Qualitätsniveau zu verbessern und die Lebensdauer zu verlängern. Gleichzeitig fördert es auch die Verbesserung der Produktionseffizienz und lässt das Potenzial von Formmaterialien voll ausschöpfen.

Häufig verwendeter Formoberflächenveredelungsprozess

1. Physikalische Oberflächenveredelung

Die physikalische Oberflächenbehandlungsmethode, die wir nennen, hat hauptsächlich drei Aspekte:Hochfrequenz-Oberflächenabschreckung, Oberflächenbeschichtungstechnologie und Flammoberflächenabschreckung.

- Hochfrequenzlöschung

Hochfrequenzabschrecken bezieht sich darauf, eine Form in ein magnetisches Wechselfeld zu bringen und die Form durch das magnetische Wechselfeld erwärmen zu lassen. Nach dem Abschrecken, das in der Oberflächenbehandlungstechnologie verwendet wird, hat die Oberfläche der Form eine höhere Härte, die 2-3HRC höher ist als die des allgemeinen Abschreckens , und ist relativ spröde, was die Dauerfestigkeit der Form deutlich verbessert.

Hochfrequenzabschrecken wird hauptsächlich zum Oberflächenabschrecken von industriellen Metallteilen verwendet. Es ist ein Wärmebehandlungsverfahren für Metall, das einen bestimmten induzierten Strom auf der Oberfläche des Werkstücks erzeugt, die Oberfläche des Teils schnell erhitzt und es dann schnell abschreckt. Induktionshärten ist nicht geeignet für Formen mit komplexen Formen.

- Oberflächenbeschichtungstechnologie

Die Oberflächenbeschichtungstechnologie nutzt hauptsächlich die Eigenschaften der Außenbeschichtung, um die Form zu bearbeiten.

- Flammenoberflächenlöschprozess

Das Flammenoberflächenabschrecken ist ein Wärmebehandlungsverfahren, bei dem eine Flamme einer gemischten Verbrennung von Acetylen und Sauerstoff auf die Oberfläche des Teils gesprüht wird, so dass das Teil schnell auf die Abschrecktemperatur erhitzt wird. Dann wird sofort Wasser auf die Oberfläche des Teils gesprüht. Das Abschrecken der Flammoberfläche eignet sich für die Einzelstück- oder Kleinserienfertigung, große Teile aus Stahl mit mittlerem Kohlenstoffgehalt und legierten Stahl mit mittlerem Kohlenstoffgehalt, die harte und verschleißfeste Oberflächen erfordern und Stoßbelastungen standhalten können.

2. Chemische Oberflächenveredelung

Das chemische Oberflächenveredelungsverfahren bedeutet, dass zur Erfüllung der technischen Anforderungen und zur Verbesserung der Leistung der Formoberflächenschicht die Form zur Wärmeerhaltung in ein aktives Medium mit einer bestimmten Temperatur gebracht wird und ein oder mehrere Elemente in die Formoberfläche infiltriert werden. Der Zweck besteht darin, die chemische Struktur und Zusammensetzung der Formoberfläche zu verändern.

Es dringt je nach Oberfläche in verschiedene Elemente ein, um die Verschleißfestigkeit und Korrosionsbeständigkeit der Formoberfläche zu verbessern. Die chemischen Oberflächenveredelungsverfahren unterscheiden sich durch die in die Randschicht infiltrierten Elementarten, meist Borieren, Nitrieren, Aufkohlen, Carbonitrieren, Vanadin-Infiltrieren, Aluminieren usw. Die Korrosionsbeständigkeit, Verschleißfestigkeit, Oxidationsbeständigkeit und Ermüdungsbeständigkeit der Formoberfläche kann durch chemische Oberflächenbehandlung stark verbessert werden.

- Boronisieren

Es gibt viele Borierungsverfahren, wie z. B. Salzbadborierung, Feststoffborierung und Gasboronierung. Die internationalen Behandlungsmethoden sind mit der Feststoffborierung und der Salzbadborierung gebräuchlicher.

Die Borierung wird hauptsächlich für Verschleißfestigkeit und bestimmte Korrosionsbeständigkeit verwendet. Der Borierungsprozess verbessert die Oberflächenhärte und Verschleißfestigkeit sowie die Hitzebeständigkeit und Korrosionsbeständigkeit.

- Aufkohlung

Die meisten kohlenstoffarmen Stähle oder niedrig legierten Stähle nehmen den Aufkohlungsprozess an. Der Aufkohlungsprozess dient hauptsächlich dazu, der Oberflächenschicht des Werkstücks eine hohe Härte und Verschleißfestigkeit zu verleihen. Im Gegensatz dazu behält der zentrale Teil des Werkstücks immer noch die Zähigkeit und Plastizität von kohlenstoffarmem Stahl. Das minderwertige Material ersetzt das höherwertige Material durch Aufkohlen und Abschrecken. Daher werden die Herstellungskosten basierend auf der Sicherstellung der Qualität des Formmaterials reduziert.

Das Aufkohlungsverfahren eignet sich für Formen, die großen Stoßbelastungen oder gleichzeitig starkem Verschleiß ausgesetzt sind. Das Aufkohlungsverfahren ist jedoch für Formen, die eine höhere Präzision erfordern, ungeeignet. Da die Temperatur beim Aufkohlen relativ hoch ist, ist nach dem Aufkohlen eine Wärmebehandlung erforderlich, die zu einer starken Verformung der Form führt.

- Nitrieren

Stickstoff kann durch die Anforderungen unterschiedlicher Bearbeitungswerkstücke eine gutartige Oberfläche bilden und in den Formabschreckprozess eindringen. Die Fressfestigkeit, Hitzebeständigkeit, Korrosionsbeständigkeit, Ermüdungsbeständigkeit und Verschleißfestigkeit der Form haben durch den Nitrierprozess ein hohes Niveau erreicht. Im Vergleich zum Aufkohlungsprozess ist die Ammoniakinfiltrationstemperatur relativ viel niedriger, etwa 500 bis 600 °C. Daher ist der Verformungsbereich der Form bei der Ammoniakinfiltrationsbehandlung klein, was die Gesamtqualität der Form stark verbessern kann.

Aufgrund der hohen Kosten, der langen Betriebszeit und des komplexen Prozesses des Nitrierprozesses , wird es normalerweise in Formen mit hohen Anforderungen an Hitzebeständigkeit, Präzision und Verschleißfestigkeit verwendet.

Die Geschwindigkeit des Infiltrationsbehandlungsverfahrens ist relativ schnell, die Verformungskapazität der Form ist relativ gering und sie weist eine hohe Verschleißfestigkeit auf, was die Lebensdauer der Form erheblich verbessern kann.

- Nitrocarburieren

Nitrocarburieren bezieht sich auf die chemische Behandlung von Stickstoff und Kohlenstoff tief in die Oberfläche der Form. Das Nitrocarburieren wird üblicherweise in Flüssigcarbonitrieren unterteilt und Gascarbonitrieren . Die Vorteile der Carbonitrierungsbehandlungstechnologie bestehen darin, dass sie eine schnellere Behandlungsgeschwindigkeit, eine geringere Verformung der Form, eine höhere Antihaft- und Verschleißfestigkeit aufweist und auch die Lebensdauer der Form verbessern kann.

3. Oberflächenbeschichtungsbehandlungsverfahren

(1) Der Dampf oder das Gas des Metallelements wird durch das Verfahren der Ionenimplantation in die Ionisationskammer eingeführt, so dass es zu positiven Ionen ionisiert und durch das Hochspannungskraftwerk beschleunigt wird, so dass die positiven Ionen in den Feststoff eingebettet werden können schnelle Geschwindigkeit. Die Ionenimplantation kann die mechanischen Eigenschaften der Formoberfläche verbessern und die Verschleißfestigkeit der Form erhöhen.

(2) Das thermische Spritzen der Cermet-Beschichtung auf die Form durch thermische Spritztechnologie kann die Schlagfestigkeit, Haftfestigkeit, Härte und andere Eigenschaften verbessern.

(3) Die Betriebstemperatur des galvanischen Oberflächenbehandlungsverfahrens ist niedriger, wodurch die Verformung der Form kleiner wird und die Leistung der Form nicht beeinträchtigt wird.

Schlussfolgerung

JTR bietet eine Vielzahl von Oberflächenveredelungstechnologien an und ist ein professioneller Hersteller, der sich der Bereitstellung hochwertiger Rapid-Prototyping- und Massenfertigungsdienste verschrieben hat. Wenn Sie mehr über verwandte Technologien wissen möchten oder entsprechende Anforderungen haben, können Sie sich gerne an uns wenden.

Industrietechnik

- Ihr Leitfaden für Verbundwissenschaften und -technologie

- Edge-Anwendungstechnologie kommt allen Branchen zugute

- Anwendung der Rapid-Prototyping-Technologie im Feinguss

- Ihr Leitfaden für Oberflächenveredelungslösungen für den 3D-Druck

- 6 moderne Formtechniken, die Sie kennen sollten

- Der Leitfaden, den Sie über die Oberflächenveredelung wissen müssen

- 5 Arten von Verarbeitungstechnologien für den Formenbau

- Was ist Passivierungs- und Konversionsbeschichtung | CNCDREHEN Oberflächenveredelungsdienste

- Surface Mount Technology – Worum geht es?

- Anwendung der Bottom-Filling-Technologie bei der Leiterplattenbestückung