Tipps zum thermischen Design für PCBs, die vom FPGA-System gesteuert werden

In den letzten Jahren wurde die Miniaturisierung, Integrität und Modularisierung elektronischer Produkte beobachtet, was zu einer Eskalation der Montagedichte elektronischer Komponenten und einer Abnahme der effektiven Wärmeableitungsfläche führte. Daher sind das thermische Design von elektronischen Hochleistungskomponenten und die Probleme der Wärmeableitung auf Platinenebene unter Elektronikingenieuren so weit verbreitet. Für FPGA-Systeme (Field Programmable Gate Array) ist die Wärmeableitung eine der entscheidenden Technologien, die bestimmen, ob der Chip normal arbeiten kann. Der Zweck des thermischen PCB-Designs besteht darin, die Temperatur der Komponenten und der Platine durch geeignete Maßnahmen und Methoden zu senken, damit das System bei geeigneter Temperatur funktioniert. Trotz zahlreicher Maßnahmen zur Wärmeabfuhr von Leiterplatten müssen einige Anforderungen wie Wärmeableitungskosten und Praktikabilität berücksichtigt werden. Dieser Artikel enthält thermische Designmethoden für PCBs, die vom FPGA-System gesteuert werden, basierend auf der Analyse der praktischen Wärmeableitungsprobleme, um die hervorragende Wärmeableitungsfähigkeit der Steuerplatine des FPGA-Systems sicherzustellen.

Problem mit der FPGA-Systemsteuerplatine und der Wärmeableitung

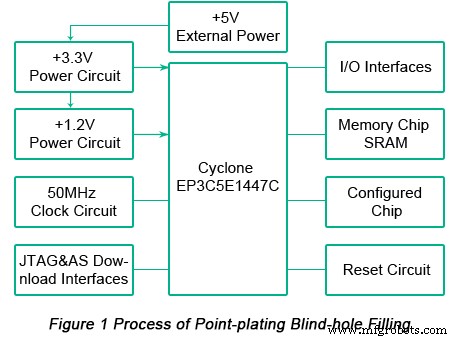

Die in diesem Artikel verwendete FPGA-Systemsteuerplatine besteht hauptsächlich aus einem Steuerchip-FPGA (EP3C5E144C7 mit QFP-Gehäuse der Cyclone III-Serie von Altera ® ), +3,3-V- und +1,2-V-Stromkreise, 50-MHz-Taktschaltung, Reset-Schaltung, JTAG- und AS-Download-Schnittstellenschaltung, SRAM-Speicher und I/O-Schnittstelle. Die Struktur der FPGA-Systemsteuerplatine ist in Abbildung 1 unten dargestellt.

Wärmequellen der vom FPGA-System gesteuerten PCB stammen von:

• Zahlreiche Arten von Stromversorgungen für die Steuerplatine wie +5 V, +3,3 V und +1,2 V und Leistungsmodule erzeugen bei der Arbeit große Mengen an Wärme eine lange Zeit. Leistungsmodule funktionieren normalerweise nicht, wenn nicht geeignete Maßnahmen ergriffen werden.

• Die Taktfrequenz des FPGA auf der Steuerplatine beträgt 50 MHz mit einer hohen Dichte an PCB-Routing. Die Eskalation der Systemintegrität führt zu einem hohen Stromverbrauch des Systems und es sollten notwendige Wärmeableitungsmaßnahmen am FPGA-Chip vorgenommen werden.

• Das PCB-Substrat erzeugt selbst Wärme. Kupferleiter gehören zu den Grundmaterialien von PCBs und Kupferleiterschaltungen erzeugen beim Austausch von Strom und Stromverbrauch Wärme.

Basierend auf der Analyse in Bezug auf Wärmequellen vom Schaltungssystem, das von der FPGA-Steuerplatine gesteuert wird, müssen notwendige Maßnahmen zur Wärmeableitung an die FPGA-Steuerplatine ergriffen werden, um die Stabilität und Zuverlässigkeit des gesamten Systems zu erhöhen.

Thermisches Design der PCB gesteuert durch FPGA-Chip

1. Thermisches Leistungsdesign

Die Steuerplatine des FPGA-Systems ist mit einer externen +5-V-Gleichstromversorgung (DC) verbunden, die erforderlich ist, um einen Strom von mehr als 1 A zu liefern. Der LDO-Chip LT1117 (mit kleinem SOT-23-SMD-Gehäuse) wird als Leistungsmodul verwendet, das in der Lage ist, +5 V Gleichstrom in +3,3 V VCCIO-Schnittstellenspannung und +1,2 V VCCINT VCORE umzuwandeln.

Gemäß der obigen Analyse werden zwei LT1117-Chips im Prozess des Leistungsschaltkreisdesigns benötigt, um die Spannungsanforderungen von +3,3 V und +1,2 V durch FPGA zu erfüllen. Maßnahmen zur Wärmeableitung von Leistungsmodulen im Prozess des PCB-Designs umfassen die folgenden Aspekte:

• Um eine schnelle Wärmeableitung von Leistungsmodulen zu gewährleisten, die den FPGA-Chip mit Strom versorgen, sollte bei Bedarf ein Kühlkörper zum LDO-Chip hinzugefügt werden.

• Da das Leistungsmodul nach längerem Betrieb Wärme erzeugt, muss zwischen benachbarten Leistungsmodulen ein gewisser Abstand eingehalten werden. Der Abstand zwischen zwei LDO-Chips LT1117 sollte 20 mm oder mehr betragen.

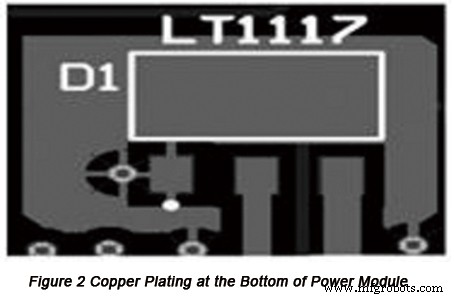

• Um die Wärmeableitung zu fördern, sollte die Kupferplattierung unabhängig an der Stelle des LDO-Chips LT1117 durchgeführt werden, wie in Abbildung 2 gezeigt.

2. Thermisches Design von Durchgangslöchern

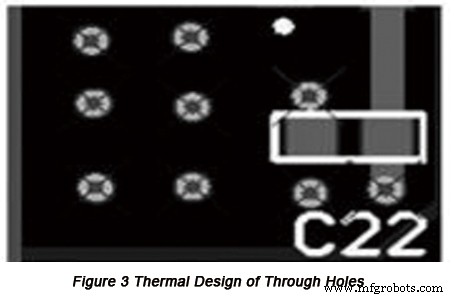

An der Unterseite von Komponenten mit großer Wärmeentwicklung auf Leiterplatten oder in der Nähe davon sollten einige leitfähige Metalldurchkontaktierungen platziert werden. Wärmeableitungs-Durchkontaktierungen sind kleine Löcher, die eine Leiterplatte mit einem Durchmesser im Bereich von 0,4 mm bis 1 mm und einem Abstand zwischen den Durchkontaktierungen im Bereich von 1 mm bis 1,2 mm durchdringen. Vias, die die Leiterplatte durchdringen, sorgen dafür, dass die Energie an der Vorderseite schnell auf andere Wärmeableitungsschichten übertragen wird, sodass Komponenten auf der heißen Seite der Leiterplatte sofort abgekühlt und die Wärmeableitungsfläche effektiv vergrößert und der Widerstand verringert wird. Schließlich kann die Leistungsdichte der Leiterplatte verbessert werden. Das thermische Design von Durchgangslöchern ist in Abbildung 3 unten dargestellt.

3. Thermisches Design des FPGA-Chips

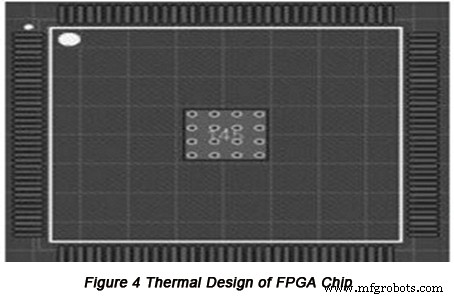

Die Wärme des FPGA-Chips stammt hauptsächlich aus dynamischem Energieverbrauch wie VCORE- und E/A-Spannungsverbrauch, Energieverbrauch durch Speicher, interne Logik und System und Energieverbrauch durch FPGA bei der Steuerung anderer Module (z. B. Video-, Funkmodule) . Beim Design des FPGA-Chip-QFP-Gehäuses wird eine Kupferfolie mit einer Größe von 4,5 mm x 4,5 mm in der Mitte des FPGA-Chips hinzugefügt und mehrere Wärmeableitungspads werden entworfen. Kühlkörper kann bei Bedarf hinzugefügt werden. Das thermische Design des FPGA-Chips ist in Abbildung 4 unten dargestellt.

4. Thermisches Design des Plattierungskupfers

Das Plattieren von Kupfer auf Leiterplatten kann sowohl die Anti-Interferenz-Fähigkeit von Schaltkreisen erhöhen als auch die Wärmeableitung von Leiterplatten fördern. Das auf Altium Designer Summer 09 basierende PCB-Design weist normalerweise zwei Arten von Plattierungskupfer auf:großflächiges Plattierungskupfer und gitterförmiges Plattierungskupfer. Großflächiges streifenförmiges Plattierungskupfer weist den Mangel auf, dass die Langzeitbearbeitung der Leiterplatte zu einer starken Wärmeentwicklung führen kann, wodurch sich die streifenförmige Kupferfolie ausdehnt und abfällt. Um eine hervorragende Wärmeableitungsfähigkeit der Leiterplatte zu erhalten, sollte daher die Kupferplattierung in Gitterform und die Verbindung zwischen dem Gitter und dem Erdungsnetzwerk der Schaltung implementiert werden, damit die Abschirmwirkung des Systems und die Wärmeableitungsleistung verbessert werden. Das thermische Design des Plattierungskupfers ist in Abbildung 5 unten dargestellt.

Das thermische Design von Leiterplatten spielt eine entscheidende Rolle bei der Bestimmung der Arbeitsstabilität und Zuverlässigkeit von Leiterplatten, und die Bestimmung in Bezug auf thermische Designmethoden ist die wichtigste Überlegung. In diesem Artikel werden einige Maßnahmen zur Ableitung der Wärme einer vom FPGA-System gesteuerten Leiterplatte erörtert, und es sollte eine geeignete Methode unter Berücksichtigung von Kosten und Praktikabilität ausgewählt werden.

Hilfreiche Ressourcen

• Die umfassendsten Prinzipien des thermischen Designs für PCBs

• Erwägungen zum thermischen Design von PCBs

• Design von Hochleistungs-PCBs in Umgebungen mit hohen Temperaturen

• Metallkern-PCBs ein Ideal Lösung für thermische Probleme bei PCB und PCBA

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – Mehrere Mehrwertoptionen

• Erweiterter PCB-Bestückungsservice von PCBCart – ab 1 Stück

Industrietechnik

- ADI zeigt Technologien für alle Bereiche des Embedded-System-Designs

- Konstruktionstechnik für Kraftwerkserzeugungssysteme

- 5 Tipps für die Blechkonstruktion

- 6 Tipps zur Optimierung Ihres Designs für ein Metallfertigungsprojekt

- Design für die Herstellung von Leiterplatten

- 5 Designtipps für RIM

- 5 Tipps zur Auswahl des richtigen Auftragsverwaltungssystems

- 5 Tipps für das Design von Automobilschaltkreisen zur Bekämpfung von EMI

- Designtipps für Spritzguss

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil I