7 Tipps zur Sicherheit von Fluidsystemen

7 Tipps zum Bau sicherer industrieller Fluidsysteme

Ken Backus, Außendiensttechniker, Nordamerika

In einer Industrieanlage oder Raffinerie lauern potenzielle Sicherheitsrisiken an jeder Ecke. Als Betriebsleiter ist es eine Ihrer Hauptaufgaben, diese Risiken zu reduzieren, um nicht nur die Sicherheit zu gewährleisten, sondern auch die Betriebszeit aufrechtzuerhalten und einen stetigen Einnahmestrom in Ihrer Einrichtung zu erhalten.

Ein kritischer Schwerpunkt sind die industriellen Flüssigkeitssysteme Ihrer Anlage. Solche Systeme transportieren oft Hochdruck- und Hochtemperaturflüssigkeiten und -gase, die Gesundheits-, Sicherheits- und Umweltbedenken erhöhen können, wenn etwas schief geht. Ein Ausfall des Flüssigkeitssystems ist keine Option. Glücklicherweise können Ihre Ingenieure und Techniker eine Vielzahl von Strategien implementieren, um die Sicherheit Ihrer Fluidsysteme zu gewährleisten, insbesondere während der Konstruktion.

1. Mischen Sie niemals Komponenten verschiedener Hersteller

Nicht alle Industriekomponenten sind gleich. Das Austauschen und Mischen von Komponenten verschiedener Hersteller kann zu unvorhersehbarer Leistung, Freisetzungen in die Umwelt, Sicherheitsproblemen und erhöhten Kosten führen. Beispielsweise haben Halbzoll-Fittings verschiedener Hersteller möglicherweise nicht die gleichen Toleranzen. Kombinieren Sie die beiden, und Sie können ein erhöhtes Potenzial für Lecks oder sogar einen gefährlichen Ausbruch einführen.

Das Erzielen einer leckdichten Dichtung, die hohen Drücken, Vibrationen, Vakuum und Temperaturänderungen standhält, hängt von genauen Toleranzen, sorgfältiger Qualitätskontrolle und bewährten Konstruktionsprinzipien ab. Am besten wählen Sie einen beständigen, zuverlässigen Komponentenlieferanten mit Qualitätsprodukten, die nach strengen Standards hergestellt werden. Die Verwendung desselben Herstellers für alle Komponenten in Ihrem Fluidsystem stellt die Kompatibilität im gesamten Systembetrieb sicher.

2. Möglichkeiten für menschliches Versagen minimieren

Auch in den bestens ausgebildeten Teams können Fehler passieren. Sie können jedoch viel tun, um das Potenzial für menschliche Fehler zu minimieren, indem Sie sicherheitsbewusste Konstruktionsprinzipien für Fluidsysteme befolgen. Beginnen Sie damit, sich Zeit für eine konsistente Komponentenkennzeichnung zu nehmen. Sie können detaillierte Schilder an Ihren Geräten und Schläuchen anbringen, um anzuzeigen, was in diesem System vor sich geht, sodass die Bediener sorgfältige Anpassungen vornehmen können. Sie können auch Griffe, Schläuche und Rohre in Ihrer gesamten Anlage farblich kennzeichnen, sodass die Mitarbeiter sofort erkennen können, welche Arten von Flüssigkeiten oder Gasen durch sie fließen, wodurch Fehlermöglichkeiten reduziert werden.

Eine weitere nützliche Strategie besteht darin, zusätzliche Komponenten zu installieren, um das Risiko eines versehentlichen Kontakts mit sich bewegenden Objekten oder Personen zu minimieren. Noch besser, fügen Sie eine Sperre an einem kritischen Prozessventil hinzu, um eine versehentliche Betätigung zu verhindern und gleichzeitig Sicherheitsbedenken zu beseitigen.

3. Verwenden Sie ideale Komponenten für den Job

Wenn die Anlagensicherheit höchste Priorität hat, lohnt es sich selten, beim Kauf von Fluidsystemkomponenten eine preisbasierte Entscheidung zu treffen. Sie können geringfügige Einsparungen bei Komponenten nicht rechtfertigen, wenn diese Teile zu einem kostspieligen Sicherheitsereignis führen.

Verlassen Sie sich bei Ihrer Anwendung stattdessen auf Marken mit einem bewährten Ruf und Erfolgsbilanz. Die Auswahl idealer Komponenten erfordert ein umfassendes Verständnis der Prozessbedingungen. Wenn Ihr Flüssigkeitssystem beispielsweise eine statische Aufladung erzeugt, möchten Sie einen Schlauch mit einem leitfähigen Metallkern oder einen PTFE-Kern mit Ruß verwenden, um die statische Aufladung abzuleiten, anstatt sie durch den Schlauchkern abzuleiten. Diese Materialauswahl trägt dazu bei, zukünftiges Auslaufen zu verhindern. Stellen Sie außerdem sicher, dass Sie Komponenten nur über vertrauenswürdige Partner und autorisierte Kanäle kaufen, da gefälschte und minderwertige Bestände Ihren Systembetrieb und die allgemeine Anlagensicherheit beeinträchtigen können.

4. Reduzieren Sie die Komplexität, wo immer dies möglich ist

Die Verringerung der Komplexität des Flüssigkeitssystems, wo immer möglich, hilft Ihnen, potenzielle Komplikationen zu minimieren. Die Vereinfachung von Systemen ermöglicht auch eine effizientere Wartung, da Techniker Probleme mit weniger zu analysierenden Komponenten einfacher beheben können. Ziehen Sie zum Beispiel in Betracht, Rohrleitungen auf biegbare Rohre umzustellen, um potenzielle Leckstellen zu reduzieren.

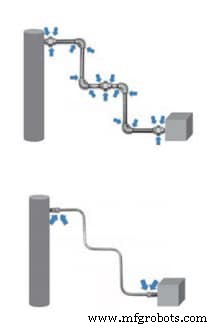

Die Rohrbaugruppe oben hat sieben Fittings und 17 potenzielle Leckstellen.

Im Vergleich dazu hat der Schlauch unten nur zwei Anschlüsse und vier potenzielle Leckstellen.

Darüber hinaus könnte Ihr Team die Komplexität Ihres Systembetriebs vollständig beseitigen, indem es einen Lieferanten beauftragen würde, kundenspezifische Fluidsystembaugruppen für Sie zu bauen. Unabhängig davon, ob eine Baugruppe aus wenigen Komponenten oder einer kompletten Platte oder einem Gehäuse besteht, beim Zusammensetzen dieser Teile gibt es Raum für Fehler. Ein Lieferant, der wiederholt qualitativ hochwertige Baugruppen bauen kann, die durch eine Garantie abgesichert sind, nimmt Ihrem Team jegliches Rätselraten ab – und gibt Ihnen die Gewissheit, dass die Baugruppe dicht ist.

5. Befolgen Sie die Anweisungen des Herstellers sorgfältig

Die Nichtbeachtung der dokumentierten Montage- und Demontageverfahren des Fluidsystems mag wie ein kleiner Fehler erscheinen, kann jedoch schwerwiegende Folgen haben. Am besten befolgen Sie die Installationsschritte des Herstellers, um häufige Fehler zu vermeiden, wie z. B.:

- Zu schwach angezogene Fittings, wodurch Lecks und Ausbrüche entstehen können

- Nicht sicherstellen, dass der Schlauch fest auf der Schulter des Rohrverschraubungskörpers aufliegt, bevor er festgezogen wird

- Nicht ordnungsgemäße Überprüfung der Rohre auf Ovalität, Defekte oder Kratzer, die eine Versiegelung beeinträchtigen können

- Versäumnis, extreme Wandstärken anhand der vom Hersteller der Armatur vorgeschlagenen Einschränkungen zu überprüfen

- Versäumnis, eine geeignete Abstandsprüflehre zu verwenden, um ein ausreichendes Hochziehen der Passung sicherzustellen

6. Faktor für Vibration und Bewegung in Konstruktionen

Bei der Montage eines stromlosen industriellen Fluidsystems vergisst man leicht die Auswirkungen von Maschinenvibrationen. Ihr Team muss diesen Faktor bei seinen Systemdesigns berücksichtigen, um Schäden an Schläuchen oder Anschlüssen zu vermeiden, die möglicherweise dazu führen könnten, dass Komponenten auslaufen. Fügen Sie geeignete Stützen hinzu, um sicherzustellen, dass Rohre und Fittings während des Hochdruckeinsatzes nicht ermüden. Darüber hinaus sollte Ihr Team einen angemessenen Bewegungsbereich für die Bewegung zulassen  Komponenten, da Bewegungen die Komponenten und Verbindungspunkte zusätzlich belasten können.

Komponenten, da Bewegungen die Komponenten und Verbindungspunkte zusätzlich belasten können.

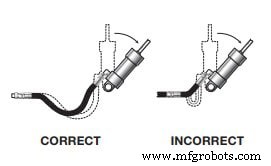

In einigen Fällen intensiver Vibrationen können Sie einen Wechsel zu einem Schlauch in Betracht ziehen, der die Vibrationen möglicherweise besser absorbiert als ein Schlauch. Wenn Sie einen Schlauch in einer Bewegungsanwendung verwenden, verteilen Sie die Bewegung über eine ausreichende Länge, um Biegungen zu vermeiden, die kleiner als der minimale Biegeradius des Schlauchs sind. Eine zu kleine Biegung kann zu einem vorzeitigen Schlauchbruch führen. Schläuche müssen im Laufe der Zeit ausgetauscht werden, stellen Sie also sicher, dass die Lebensdauer der Komponenten auch bei Konstruktionsüberlegungen berücksichtigt wird.

7. Berücksichtigung von Schlauchhärte und Materialkompatibilität

Um eine leckagefreie Verbindung zu gewährleisten, ist es wichtig, dass die Materialien der Fluidsystemschläuche miteinander kompatibel sind und die entsprechende Härte haben, um in Verbindung zu bleiben. Metallschläuche sollten weicher sein als die Fittingkomponenten, um den Schlauch effektiv zu greifen. Vermeiden Sie beispielsweise die Verwendung von Messingfittings mit Edelstahlrohren, da das Fittingmaterial zu weich ist, um dem Rohr ausreichend Halt zu bieten.

Obwohl die oben genannten Schritte einfach erscheinen mögen, werden sie in den meisten Einrichtungen oft übersehen. Stellen Sie sicher, dass Ihr Team die besten Systemdesign- und Installationspraktiken im Auge behält, damit Ihr Anlagenbetrieb auf Kurs bleibt. Es ist auch eine gute Praxis, Ihrem Team Schulungsmöglichkeiten und Auffrischungskurse anzubieten. Das Ergreifen geeigneter Vorsichtsmaßnahmen und das Befolgen solider Konstruktionsprinzipien für Fluidsysteme können dazu beitragen, kostspielige Fehler zu vermeiden und die Anlagensicherheit langfristig zu verbessern.

Industrietechnik

- 7 wichtige Tipps für den sicheren Staubabscheiderbetrieb

- 5 Tipps zur Auswahl des richtigen Auftragsverwaltungssystems

- Sicherheitstipps für den Transport schwerer Maschinen

- 5 Sicherheitstipps für die Vorbereitung schwerer Ausrüstung

- Arbeitssicherheit:4 Tipps zur Gewährleistung der Sicherheit auf einer Bohrinsel

- Halt! 3 Tipps zur Sicherheit von Laufkranen

- 3 Sicherheitstipps für die Wartung von Krankettenzügen

- 7 intelligente Sicherheitstipps für Offshore-Anlagen

- 9 effektive Sicherheitstipps für den industriellen Arbeitsplatz

- 3 Sicherheitstipps für die Arbeit mit Elektrokranen