Schrapnellschale

Hintergrund

Unter Militärstrategen besteht seit jeher ein hoher Bedarf an wirtschaftlichen Mitteln, um feindliche Soldaten zu töten. Sparsamkeit ist nicht so sehr erforderlich, um Geld zu sparen, sondern um zahlenmäßig unterlegenen Soldaten die Möglichkeit zu geben, Schlachten zu gewinnen. Vor dem Aufkommen von Hochleistungsgewehren bildeten Soldaten in gegenüberliegenden Armeen Reihen, die sich in Sichtweite auf den Kampf vorbereiteten. Die Artillerie war jedoch bis Ende des 18. Jahrhunderts im Allgemeinen gegen Truppenformationen auf große Entfernung unwirksam.

Verlauf

Lieutenant Henry Shrapnel von der britischen Royal Artillery löste 1784 das Distanzproblem. Shrapnels Beitrag bestand darin, Musketenkugeln in einen Behälter zu packen, der das Abfeuern aus einer Kanone überleben konnte. Der runde Hülsenschuss war einfach eine hohle Kanonenkugel, die Musketenkugeln in einer Schießpulvermatrix enthielt. Ein Zeitzünder aus Papier, der um mehr Schießpulver gewickelt war, ähnlich einem Knallerzünder, wurde in die Kanonenkugel eingesetzt und angezündet. Die Kanonenkugel wurde dann auf die feindlichen Truppen abgefeuert. Wenn der Kanonier den Flug des Balls richtig timete, würde der Ball explodieren, sobald er über den feindlichen Truppen eintraf, und die Musketenkugeln freigeben.

Schrapnell wurde weitgehend ignoriert. 1803 war er jedoch Kapitän und durfte seine Erfindung für die britische Armee demonstrieren. Die Erfindung von Shrapnel wurde sofort als eine der Superwaffen der Zeit erkannt, was sich in der Geschwindigkeit zeigt, mit der die britische Armee sie in Produktion brachte – nur zwei Monate nachdem Shrapnel sie zum ersten Mal demonstrierte.

Die Schrapnellgranate wurde erstmals 1804 in Surinam an der Nordküste Südamerikas im Kampf gegen niederländische Siedler eingesetzt. Die Holländer ergaben sich, nachdem sie ihre zweite Runde Schrapnellgranaten erhalten hatten. Shrapnel wurde 1804 zum Oberstleutnant befördert, weniger als ein Jahr nach seiner Ernennung zum Major.

Zwischen der endgültigen Niederlage Napoleons und dem Auslaufen der Schrapnellgranaten im Ersten Weltkrieg wurden zahlreiche Verbesserungen an der Schrapnellgranate vorgenommen. Die runde Kugel von Schrapnell entwickelte sich zu einer Artilleriegranate, die einer modernen Granate sehr ähnlich sah und in ähnlicher Weise hergestellt wurde Weg. Es erfüllte auch die gleiche Funktion:die Beförderung von Bleikugeln über lange Distanzen in großen Mengen mit hohen Geschwindigkeiten.

Rohstoffe

Die Schale wurde aus geschmiedetem Kohlenstoffstahl hergestellt. Der Zweck der Granate bestand einfach darin, die Bleikugeln einzuschließen und sie nach unten in Richtung des Ziels zu schleusen. Die Granate sollte nicht in Fragmente explodieren. Patronenhülsen wurden fast immer aus Messing hergestellt. Messing wurde verwendet, weil es sich beim Brennen ausdehnt. Als sich die Patronenhülse ausdehnte, dichtete sie den Waffenlauf in einem Vorgang ab, der als Obturation bezeichnet wurde. Die Obturation verleiht dem Projektil einen größeren Schub und schützt die Artilleristen auch vor Fehlzündungen. Die Schrapnellkugeln wurden aus Blei hergestellt. Blei wurde auch in Geschossen verwendet, da es sowohl schwer als auch weich ist. Da Blei weich ist, gibt es mehr Energie an das Ziel (Fleisch) ab, als das Ziel zu durchdringen und seine Energie gegen die Landschaft aufzuwenden. Das rotierende Band wurde aus einer als Vergoldungsmetall bekannten Legierung hergestellt, die zu 90 % aus Kupfer und zu 10 % aus Zink besteht. Das rotierende Band sorgte für eine vordere Obturation (so dass keine der Treibladungen durch die Granate im Kanonenrohr gesprengt und verschwendet wurde) und verlieh der Granate auch eine Drehung, während sie sich den Lauf hinaufbewegte. Durch das Drallen des Laufs wurde eine Drehung in der Granate induziert – die spiralförmigen Rippen, die in die Läufe vieler Arten von Geschützen geschnitten wurden. So wie ein Fußball, der sich nicht spiralförmig dreht, sich Ende über Ende dreht und nicht dorthin geht, wo er beabsichtigt ist, kann eine Artilleriegranate, die nicht drallstabilisiert ist, irgendwo landen.

Die Grundladung für die meisten Artilleriegranaten war normalerweise eine Kombination aus Nitrozellulose und Nitroglyzerin. Zu den üblichen Grundierungsmaterialien, die zum Zünden der Grundladung verwendet werden, gehören Quecksilberfulminat, Bleiazid, Bleistyphnat und Nitromannit. Diese Chemikalien sind extrem stoßempfindlich und explodieren, wenn sie scharf getroffen werden. Die Artilleriezündung würde eine Boosterladung aus Schießpulver zünden, die in einen perforierten hohlen Dorn eingeführt wurde, der den größten Teil der Länge der Basisladung durchdrang. Der Zweck der Zusatzladung bestand darin, möglichst viel von der Grundladung gleichzeitig zu zünden. Die Sicherung in Schrapnellgranaten bestand aus einem Messingstopfen, der in die Oberseite der Granate geschraubt wurde. Der Messingstopfen enthielt hohle Kanäle, die Schießpulver enthielten, und der Zünder konnte eingestellt werden, um eine bestimmte Verzögerung beim Schießen zu erzielen. Die Zünder wurden durch die Kraft der anfänglichen Beschleunigung der Granate ausgelöst, als sie das Kanonenrohr verließ. Moderne Artilleriesicherungen sind fast immer elektronische Zeitgeber oder Näherungssicherungen.

Design

Das Design einer Artilleriegranate beinhaltete die Bestimmung des Zwecks der Granate und die anschließende Anpassung des Zwecks an die Kanone (moderne Artilleriegeschütze sind hauptsächlich Haubitzen, wobei der Unterschied darin besteht, dass Haubitzen entlang parabolischer Bögen über den Horizont feuern, während Kanonen entlang einer Sichtlinie feuern). aus dem die Granate abgefeuert werden. Der Konstrukteur hatte die Spezifikationen für die Kanone und wusste daher, dass die Granate einen bestimmten Durchmesser haben musste und nur einen bestimmten Schub erzeugen konnte, ohne die Kanone zu beschädigen. Die Granate musste einfach genug sein, um schnelles Feuern zu ermöglichen, aber intrinsisch sicher, damit eine Granate, die in der Hitze des Gefechts abgeworfen wurde, nicht explodierte und die falschen Leute tötete. Die Zünder von Schrapnellgranaten wurden genau so konstruiert, dass die Granate genau im richtigen Moment explodieren würde. Eine Schrapnellgranate, die zu weit vom Ziel weggeschossen wurde, würde wenig Schaden anrichten, während eine Granate, die nach dem Aufprall auf den Boden abgeschossen wurde, keinen Schaden anrichtete.

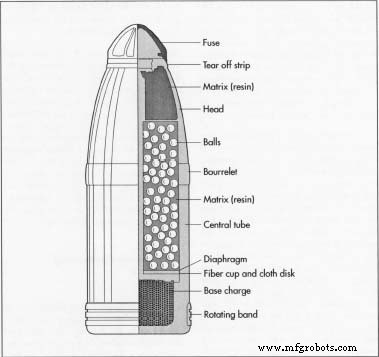

Die Hauptbestandteile einer Schrapnellgranate waren die Granate selbst, die Patronenhülse, die Bleikugeln, eine Grundladung, um die Granate zu ihrem Ziel zu bringen, eine Ladung, um die Bleikugeln aus der Granate zu vertreiben, eine Anzündladung zum Auslösen der Basis Ladung und eine Sicherung zum Auslösen der Ausstoßladung. Andere verschiedene Komponenten waren eine Kolophoniummischung, um die Bleikugeln an Ort und Stelle zu halten und die Rauch erzeugte, um die Artillerieaufklärer zu unterstützen, eine Stahlstoßplatte zwischen den Bleikugeln und der Ausstoßladung, ein rotierendes Band an der Basis der Granate, um die Granate zu drehen wie es sich den Kanonenlauf nach oben bewegte, und einen Nasenkegel, um den aerodynamischen Widerstand der Granate zu reduzieren.

Der Herstellungsprozess

Prozess

Die Muschel

- 1 Zuerst wurde die Schrapnellhülle geschmiedet. Beim Schmieden wird ein Zylinder aus Kohlenstoffstahl fast bis zum Schmelzpunkt erhitzt und dann manuell in die raue Form des Endprodukts geschlagen. Das Rohschmiedestück wurde dann auf die endgültige Form bearbeitet.

- 2 Der Querschnitt einer Artilleriegranate ist etwas kleiner als der Innendurchmesser des Kanonenrohres, mit Ausnahme von zwei Stellen:der Oberseite des zylindrischen Teils der Granate und dem rotierenden Band. Die oberste Band wird als Bourrelet bezeichnet. Das Bourrelet und das rotierende Band sorgen für eine sehr enge Toleranz (nur wenige Tausendstel Zoll) zwischen der Granate und dem Kanonenrohr. In den Boden der Schale ist eine Nut eingefräst, in die das rotierende Band eingepresst wird. Bei einer Schrapnellschale wird dann die Mitte der Schale ausgebohrt, um die Bleikugeln zu halten.

- 3 Schießpulver wurde verwendet, um die Bleikugeln zu vertreiben. Ein bis zwei Unzen (28-56 g) Schießpulver wurden unter sorgfältig kontrollierten Bedingungen in die Granate eingebracht, um eine versehentliche Detonation zu verhindern. In die Hülle wurde eine Stoffscheibe eingelegt, um die Grundladung von den Bleikugeln zu trennen. Dann wurde ein Metalldiaphragma (Druckplatte) auf den Stoffseparator gelegt. Die Druckplatte und der Gewebeseparator enthielten ein Loch, in das eine Stahlblitzröhre vor dem Einsetzen eingepresst wurde.

Ein Ausschnitt einer Granatsplitterschale. Bei Presspassungen hat das einzufügende Teil einen etwas kleineren Durchmesser als das Loch, in das es gepresst wird. Es sind große Kräfte erforderlich, um das Teil in sein Loch zu drücken, wodurch ein fester Sitz entsteht, der sich nicht löst. Der Zweck der Blitzröhre bestand darin, die Flamme von der Zündladung im Zünder an der Spitze der Granate bis zum Schießpulver in der Basis der Granate zu übertragen.

Ein Ausschnitt einer Granatsplitterschale. Bei Presspassungen hat das einzufügende Teil einen etwas kleineren Durchmesser als das Loch, in das es gepresst wird. Es sind große Kräfte erforderlich, um das Teil in sein Loch zu drücken, wodurch ein fester Sitz entsteht, der sich nicht löst. Der Zweck der Blitzröhre bestand darin, die Flamme von der Zündladung im Zünder an der Spitze der Granate bis zum Schießpulver in der Basis der Granate zu übertragen.

Bleikugeln

- 4 Die Bleikugeln wurden hergestellt, indem geschmolzenes Blei durch ein Stahlsieb gegossen wurde. Beim Fließen des geschmolzenen Bleis durch das Sieb bildete es kugelförmige Tröpfchen, deren Durchmesser durch die Größe der Öffnungen im Sieb gesteuert wurde. Die geschmolzenen Bleitröpfchen fielen gegen einen Gegenstrom von Druckluft, der das geschmolzene Blei erstarrte, und dann in fließendes Wasser, das sie weiter härtete. Typische Schrapnellkugeln hatten einen Durchmesser von etwa 13 mm, obwohl manchmal größere Kugeln enthalten waren, um Pferde zu töten.

- 5 Die Bleikugeln wurden mit Kiefernharz (die Substanz, die beim Destillieren von Terpentin aus Kiefernsaft übrigbleibt) vermischt und in die Schale gegossen. Das Kolophonium wurde in der Schale aushärten gelassen. Der Zweck des Kolophoniums bestand darin, zu verhindern, dass die Bleikugeln während des Fluges in der Hülle herumklappern, was zu einer vorzeitigen Entzündung des Schießpulvers geführt haben könnte. Das Kolophonium lieferte auch Rauch, so dass Artillerie-Aufklärer feststellen konnten, ob die Granaten das richtige Timing hatten, um über ihren Zielen zu explodieren.

Die Sicherung

- 6 Die Schrapnell-Shell-Sicherung war ein komplexes mechanisch-chemisches Gerät, das aus Messing gefertigt und mit einem Gewinde versehen wurde, das in die Granate passt. Das komplizierte Design und die winzigen Komponenten machten den Zusammenbau schwierig, und ein großer Teil der Munitionsindustrie widmete sich der Herstellung dieser Teile. Messing wurde gewählt, da es nicht funken kann (wenn es getroffen wird, erzeugt es keine Funken, die den Pulverzug entzünden und vorzeitige Explosionen verursachen könnten). Die Zündschnur bestand aus zwei verschiedenen Zündladungen, die durch zwei Kanäle mit Schießpulver getrennt waren. Die Verbindung zwischen den beiden Kanälen (und damit die Zündgeschwindigkeit) konnte durch Drehen des unteren Teils der Sicherung eingestellt werden. Der erste Zünder wurde durch die Beschleunigung der Granate beim Abfeuern aktiviert. Die Beschleunigung trieb einen Kolben gegen eine steife Feder in einen gleitenden Metall- oder Aluminiumbecher, der die Zündkapsel enthielt, die bei Kontakt explodierte.

Die Patronenhülse

- 7 Die Patronenhülse wurde aus Messing gestanzt. Beim Stanzen wird ein flaches Metallstück zwischen die Matrizen gelegt und nach und nach in die gewünschte Form geschlagen. Bei Patronenhülsen wurden mehrere Ambosse und Hämmer verwendet, um die endgültige Form zu erhalten.

- 8 Zum Zünden der Grundladung in der Patronenhülse war ein separates Zündhütchen erforderlich. Die Grundierung war in einem vergoldeten Metall- oder Aluminiumbecher enthalten, der von einem Stahlamboss berührt wurde. Der Amboss würde durch den Schlagbolzen der Haubitze in das Zündhütchen geschoben. Der Zünder entzündete eine Boosterladung aus Schießpulver, die dann die Grundladung entzündete. Zünd- und Boosterladung befanden sich in einem hohlen Messingdorn, der in ein Loch im Boden der Patronenhülse gedrückt wurde.

- 9 Die endgültige Montage der Schale erfolgte durch Crimpen. In die Schale ist eine im Querschnitt halbkreisförmige Nut eingeschnitten. Die Patronenhülse wird über die Nut gestülpt und der gesamte Durchmesser um die Nut herum zusammengedrückt, bis die Messingpatronenhülse tatsächlich in die Nut fließt und eine dichte Verbindung bildet.

Qualitätskontrolle

Qualitätskontrolle ist bei der Munitionsherstellung äußerst wichtig, da fehlerhafte Munition wertvolle Soldaten töten kann. Alle Artilleriegranaten wurden in Losen spezifizierter Größen hergestellt, normalerweise 2.000-5.000 Stück pro Los. Die Chargennummer wurde auf Artilleriegranaten aufgemalt, damit die Granaten aufgespürt werden konnten, falls später Probleme mit der Charge auftraten. Ein bestimmter Prozentsatz der Schalenkomponenten wurde gemessen, um zu überprüfen, ob die Teile die richtige Größe hatten. An repräsentativen Proben wurden zerstörerische Tests durchgeführt, um sicherzustellen, dass die Metallkomponenten die richtige Festigkeit aufwiesen und dass die chemischen Komponenten mit der richtigen Geschwindigkeit brannten. Sicherungen wurden auf Wasserdichtigkeit getestet. Rotierende Bänder wurden von Granaten abgerissen, um sicherzustellen, dass sie genügend Stärke hatten, um dem Beschuss standzuhalten.

Nachdem festgestellt wurde, dass die Schalen entwurfsgerecht hergestellt wurden, wurden die Schalen anschließend im Feld getestet, um zu bestimmen, ob die Konstruktion eine vorhersehbare Hülle erzeugt hatte. Einige Granaten wurden absichtlich mit Basisladung überladen und abgefeuert, um sicherzustellen, dass sie die Waffe nicht zerstören. Granaten mit inerten Zündern wurden abgefeuert und dann geborgen, um zu beurteilen, ob die Kraft des Abfeuerns die Zündung vorzeitig ausgelöst hätte. Granaten wurden mit Sand gefüllt und abgefeuert, um zu beurteilen, wie gut die Granaten während des Fluges zusammengehalten wurden. Und eine bestimmte Anzahl von Granaten wurde abgefeuert, um sicherzustellen, dass die Basisladungen die Granaten dorthin schicken würden, wo die Artillerieoperatoren sie beabsichtigten.

Nebenprodukte/Abfälle

Die bei der Herstellung von Artilleriegeschossen anfallenden Hauptabfälle entstanden bei der Erprobung der Geschosse und der Ausbildung von Artillerieführern. Derzeit gibt es weite Teile der Vereinigten Staaten, die aufgrund des Vorhandenseins von Artilleriegranaten, die abgefeuert wurden, aber nicht abgefeuert wurden, niemals verwendet werden können. Bei der eigentlichen Produktion besteht der größte Abfallstrom aus Kühlschmierstoffen und Metallspänen, die bei der Bearbeitung anfallen.

Die Zukunft

Schrapnellgranaten wurden während des Ersten Weltkriegs obsolet. Sie erwiesen sich als unwirksam gegen durch Gräben geschützte Truppen, konnten Stacheldrahtverwicklungen nicht beseitigen und erwiesen sich als schwierig zu setzen, so dass die Granaten in der richtigen Höhe über den feindlichen Truppen explodierten. Die Schrapnellgranate wurde durch die hochexplosive Splittergranate ersetzt, bei der die Granatenhülle mit einem Sprengstoff gefüllt war, der bei der Detonation in Hunderte von tödlichen Teilen zersplitterte. Die neueste Technologie zum Töten feindlicher Truppen aus der Ferne ist die verbesserte konventionelle Munition oder ICM. Die ICM ähnelt eher einer Schrapnellhülle als einer Splitterhülle. Der Unterschied besteht darin, dass er keine einfachen Metallkugeln, sondern Handgranaten, Landminen oder Panzerabwehrbomben ausspuckt. Es ist unvermeidlich, dass das ICM eines Tages durch etwas noch effizienteres und auf die Überwindung neuer Verteidigungsstrategien zugeschnittenes ersetzt wird.

Weitere Informationen

Bücher

Hogg, Jan. Alliierte Artillerie des Ersten Weltkriegs. Großbritannien:Crowood Press, 1998.

Andere

Webseite der New Zealand Permanent Force Old Comrades' Association. Dezember 2001.

Armee der Vereinigten Staaten. TR 1355-75A Mobile Artilleriemunition. Munition für 75-mm-Feldgeschütze, M1897 (Französisch); M1916 (amerikanisch); und M1917 (britisch). 21. November 1927.

Armee der Vereinigten Staaten. TR 1355-155A Mobile Artilleriemunition. Munition für 155-mm-Haubitzen, M1917 (französisch) und M1918 (amerikanisch). 23. November 1927.

Jeff Raines

Herstellungsprozess